カスタム 3D 印刷サービス精密印刷プロトタイプ SLA 樹脂 SLS TPU MJF ナイロン SLM 金属アルミニウム ステンレス チタン ABS モデル

カスタム 3D 印刷サービス精密印刷プロトタイプ SLA 樹脂 SLS TPU MJF ナイロン SLM 金属アルミニウム ステンレス チタン ABS モデル

受取状況を読み込めませんでした

注記

これは当社の 3D プリント技術と材料を表示するためのリンクです。直接注文しないでください。

3D 印刷の要件がある場合は、Aliexpress または電子メールでご連絡ください。

3D プリント サービスをカスタマイズする

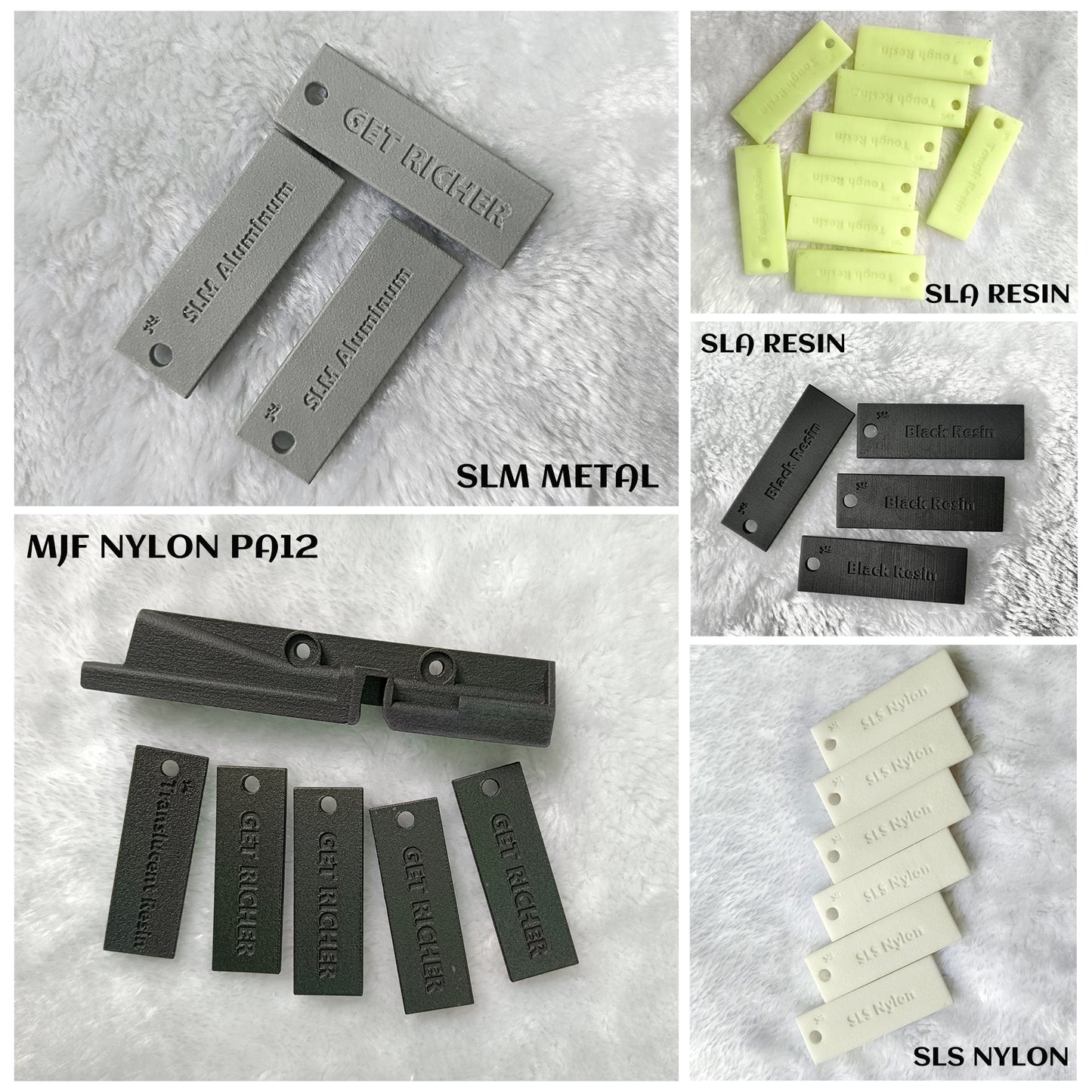

マルチテクノロジー

マルチマテリアル

SLA 標準白色樹脂

SLA 標準黒色樹脂SLA タフ樹脂 SLA 高温樹脂SLA

半透明樹脂SLA 透明樹脂SLS ナイロンSLS ガラス繊維 ナイロンSLS TPU MJF ナイロン PA12 (グレー/ブラック) DLP レッドワックスSLM アルミニウムSLMステンレス鋼SLM チタン合金FDM ABS

3D プリントについて

3D プリントとは何ですか?

積層造形としても知られる 3D プリンティングは、材料を層ごとに追加して 3 次元オブジェクトを作成する製造プロセスです。固体ブロックから材料を切断または成形する従来のサブトラクティブ製造法とは異なり、3D プリンティングではオブジェクトを下から上にレイヤーごとに構築します。この技術により、従来の製造技術では製造が困難または不可能だった複雑で入り組んだ形状の作成が可能になります。

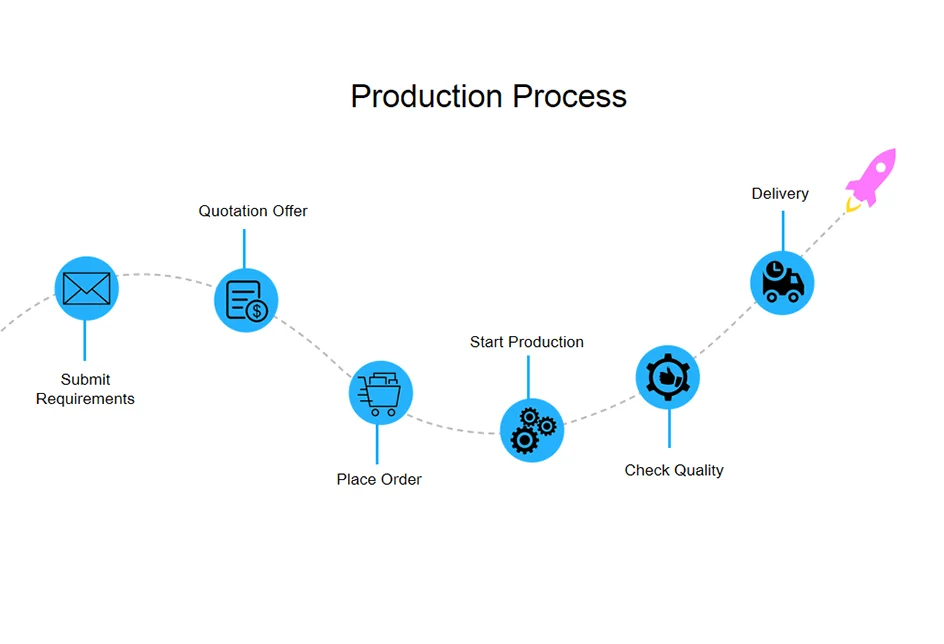

注文の仕方

1、ご要望をお送りください

2、見積書を提出します

3、発注します

4、生産を開始します

5、品質を確認します

6、出荷および配達

標準白色樹脂

SLA 標準白色樹脂は、SLA 3D プリンターで使用するために設計された 3D プリント材料の一種です。その主なシンプルな特徴はその色、つまり白です。この樹脂は、滑らかで均一な白い表面仕上げの高解像度 3D プリントを生成できることが特徴です。そのニュートラルな白色は、特定の色や外観を実現するために簡単にペイントまたは仕上げることができる空白のキャンバスを提供し、プロトタイピング、モデリング、芸術的創作など、さまざまな用途に多用途に使用できます。

特徴:

テクノロジー SLA

材質 標準樹脂

オリジナルカラー ホワイト

熱変形 40-50°C

硬度 84D (ASTM D 2240)

表面状態 わずかな層の線と傷

印刷プラットフォームサイズ 600*600*400mm、800*800*550mm、1400*700* 500mm

曲げ弾性率 2600-2700 MPa (ASTM D 790)

曲げ強さ 72-78 MPa (ASTM D 790)

引張弾性率 2200-2500 MPa (ASTM D 638)

引張強さ 75-85 MPa (ASTM D 638)

破断点伸び 11- 16 % (ASTM D 638)

ノッチ付き衝撃強度 Izod 55 ~ 70 j/m (ASTM D 256)

公差 製品の局所精度は 0.2 ~ 0.3 mm ~ 3.5 ‰ ですが、全体の精度を制御するのは困難です

。ポストプロセス組み立て、昆虫銅ナット、物理研磨、塗装、電気めっき、シルクスクリーン、水転写印刷、コーティング

壁厚は0.8mm以上必要、3D図面による大きな部品

SLA標準樹脂の利点は次の

とおりです。 1、滑らかな仕上げ:SLA白色樹脂は、部品を製造します。滑らかな表面仕上げにより、後処理を最小限に抑えて魅力的な外観を実現します。

2、高詳細:複雑で詳細な設計が可能であり、精度と微細な機能を必要とするプロジェクトに最適です。

3、多彩な後処理: カスタマイズのための塗装、染色、コーティングが簡単で、希望の美観を柔軟に実現できます。

4. 設計の検証: 複雑な設計を正確に表示できるため、プロトタイピングや設計の検証に最適です。

5、急速光重合: 印刷プロセス中の急速な硬化により、部品の効率的かつタイムリーな生産が保証されます。

SLA 標準樹脂の欠点は次のとおりです。

1、脆性: 標準 SLA 樹脂は比較的脆いため、高い耐衝撃性が必要な部品にはあまり適していません。

2、限られた耐久性:屋外や過酷な環境への長期間の暴露に耐えられない可能性があり、長期的な耐久性に影響します。

3、材料特性: 標準 SLA 樹脂の特性はさまざまであり、特定の用途に必要な特定の特性が欠けている場合があります。

4. UV 感受性: SLA 樹脂は UV 光に敏感なため、日光にさらされると時間の経過とともに劣化や色の変化を引き起こす可能性があります。

5. 硬化後の要件: 最適な材料特性を達成するために印刷後に追加の硬化ステップが必要になることが多く、印刷プロセスに時間と労力がかかります。

標準黒色樹脂

SLA 標準黒色樹脂は、SLA 3D プリンターで使用するために設計された 3D プリント材料の一種です。シンプルな特徴はその色、つまり黒です。この樹脂の特徴は、滑らかで均一な黒色の表面仕上げを備えた高解像度の 3D プリントを作成できることです。その黒色は魅力的で視覚的に魅力的な外観を提供し、機能的なプロトタイプ、消費者向け製品、創造的なプロジェクトなど、暗いまたは黒色の仕上げが必要な用途に適しています。

特徴

テクノロジー SLA

材質 標準樹脂

オリジナルカラー ブラック

熱変形 40-50°C

硬度 83-84D (ASTM D2240)

表面状態 わずかな層の線と傷

印刷プラットフォーム サイズ 600*600*400mm

曲げ弾性率 1700-2100 Mpa (ASTM D790)

曲げ強度 62-75 MPa (ASTM D790)

引張弾性率 2200-2300 MPa (ASTM D638)

引張強さ 45-50MPa (ASTM D638)

破断点伸び 17-24% (ASTM D638)

ノッチ付き衝撃強さ Izod 35-48 j/m ( ASTM D256)

公差 製品の局所精度は 0.2 ~ 0.3 mm ~ 3.5 パーセントですが、全体の精度を制御するのは困難です。

後工程組立、昆虫銅ナット、物理研磨、塗装、電気めっき、シルクスクリーン、水転写印刷、コーティング

壁必要な厚さは 0.8 mm 以上で、大きな部品は 3D 図面に従っています。

SLA 標準樹脂の利点は次のとおりです。

1、滑らかな仕上げ: SLA 黒色樹脂は、滑らかな表面仕上げの部品を製造し、魅力的な外観を得るために最小限の後処理を必要とします。

2、高詳細:複雑で詳細な設計が可能であり、精度と微細な機能を必要とするプロジェクトに最適です。

3、多彩な後処理: カスタマイズのための塗装、染色、コーティングが簡単で、希望の美観を柔軟に実現できます。

4. 設計の検証: 複雑な設計を正確に表示できるため、プロトタイピングや設計の検証に最適です。

5、急速光重合: 印刷プロセス中の急速な硬化により、部品の効率的かつタイムリーな生産が保証されます。

SLA 標準樹脂の欠点は次のとおりです。

1、脆性: 標準 SLA 樹脂は比較的脆いため、高い耐衝撃性が必要な部品にはあまり適していません。

2、限られた耐久性:屋外や過酷な環境への長期間の暴露に耐えられない可能性があり、長期的な耐久性に影響します。

3、材料特性: 標準 SLA 樹脂の特性はさまざまであり、特定の用途に必要な特定の特性が欠けている場合があります。

4. UV 感受性: SLA 樹脂は UV 光に敏感なため、日光にさらされると時間の経過とともに劣化や色の変化を引き起こす可能性があります。

5. 硬化後の要件: 最適な材料特性を達成するために印刷後に追加の硬化ステップが必要になることが多く、印刷プロセスに時間と労力がかかります。

強靭な樹脂

SLA タフレジンは、SLA 3D プリンタで使用するために設計された 3D プリント材料の一種です。そのシンプルな特徴は、機械的特性、主に靭性が強化されていることです。 SLA タフレジンの主な特徴を簡単に説明します。

強化された機械的強度: SLA タフレジンは、特に靱性と耐衝撃性の点で機械的特性が向上するように配合されています。これは、この樹脂で作成された 3D プリントが機械的ストレスや衝撃を受けたときに破損したり飛散したりする可能性が低く、機能部品や耐荷重部品に適していることを意味します。

本質的に、SLA タフ樹脂の主な特徴は、機械的力に対する耐久性と耐性が優れた 3D プリントを作成できることであり、強度と靭性が重要な用途に最適です。

特徴:

テクノロジー SLA

素材 強靭な樹脂

オリジナルカラー グリーン

熱変形 40-50°C

硬度 86D (ASTM D2241)

表面状態 わずかな層の線と傷

印刷プラットフォーム サイズ 800*800*550mm、600*600*400mm

曲げ弾性率 2100-2400 Mpa (ASTM D790)

曲げ強さ 88-93 MPa (ASTM D790)

引張弾性率 2100-2300 MPa (ASTM D638)

引張強さ 38-56MPa (ASTM D638)

破断点伸び 16% (ASTM D638)

衝撃強さ ノッチ付きアイゾット 25-30 j /m (ASTM D256)

許容差 製品の局所精度は 0.2 ~ 0.3 mm ~ 3.5 パーセントですが、全体の精度を制御するのは困難です。

後工程組立、昆虫銅ナット、物理研磨、塗装、電気めっき、シルクスクリーン、水転写印刷、コーティング

肉厚は0.8 mm以上必要、3D図面によると大きな部品

SLA強靭樹脂の利点は次のとおりです:

1.耐久性の向上:SLA強靭樹脂は強度と靭性が向上しており、耐衝撃性と耐摩耗性が必要な機能部品に最適です。

2.高い耐衝撃性: この樹脂バリアントは、破損したり変形したりすることなく、より大きな衝撃力に耐えることができるため、要求の厳しい用途に適しています。

3.多用途用途: SLA 強靱樹脂はその耐久性により多用途であり、エンジニアリング、自動車、消費者製品などのさまざまな業界で使用できます。

4.機能プロトタイピング: 応力や機械的力に耐える必要がある機能部品のプロトタイピングに適しており、テストと検証のための正確な表現を提供します。

5.滑らかな表面仕上げ:耐久性が向上しているにもかかわらず、比較的滑らかな表面仕上げを維持し、洗練された外観を得るために最小限の後処理を必要とします。

6.材料の安定性: SLA 強靭な樹脂は、時間が経ってもその特性と構造的完全性を維持し、印刷部品の寿命と信頼性を保証します。

SLA 強靭樹脂の欠点は次のとおりです。

1.材料コスト: SLA 強靭樹脂は標準の樹脂オプションと比較して高価になる傾向があり、3D プリント部品の全体コストに影響します。

2.後硬化要件: 他の SLA 樹脂と同様に、強靭な樹脂は印刷後に追加の硬化ステップを必要とすることが多く、印刷プロセスに必要な時間と労力が増加します。

3.限定された色のオプション: 強靭な樹脂のブランドと種類によっては、標準の樹脂と比較して色の選択肢が制限される場合があり、最終製品の美的な選択肢が制限される可能性があります。

4.完全に壊れないわけではありません: 耐久性が向上しますが、SLA タフ樹脂は壊れないわけではなく、極度のストレスや過酷な条件下では依然として損傷を受ける可能性があることに注意することが重要です。

高温樹脂

温度レジンのシンプルな特徴はグレー色であり、耐熱性を高めて配合されています。

高い耐熱性を備えたグレー色: SLA グレー高温樹脂はグレー色で、変形したり構造的完全性を失うことなく高温に耐えることが特徴です。この素材は、損傷することなく高温に耐えることができるため、グレー仕上げの 3D プリントを作成するのに最適です。

要約すると、SLA グレー高温樹脂の主な特徴は、そのグレー色と、高温にさらされた場合でも物理的特性と構造的完全性を維持する能力であり、耐熱性とグレーの外観が重要な用途に適しています。

特徴:

テクノロジー SLA

素材 耐熱樹脂

オリジナルカラー グレー

熱変形 80-90°C

硬度 85D (ASTM D2240)

表面状態 わずかな層線および傷

印刷プラットフォーム サイズ 600*600*400mm

曲げ弾性率 2900-3220 Mpa (ASTM D790)

曲げ強度 64-69 MPa (ASTM D790)

引張弾性率 1900-2090 MPa (ASTM D638)

引張強さ 40-44 MPa (ASTM D638)

破断点伸び 13-20% (ASTM D638)

ノッチ付き衝撃強さ Izod 34.4 j/m (ASTM D256)

公差 製品の局所精度は 0.2 ~ 0.3 mm ~ 3.5 パーセントですが、全体の精度を制御するのは困難です。

後工程組立、昆虫銅ナット、物理研磨、塗装、電気メッキ、シルクスクリーン、水転写印刷、コーティング

肉厚3D図面によると0.8mm上が必要、大きな部品は3D図面通り

SLA耐熱樹脂の利点は以下のとおりです:

1.高い耐熱性: 耐熱性樹脂は高温に耐えても変形せず、高温環境での用途に適しています。

2.機能プロトタイピング: 熱にさらされる部品や良好な熱安定性が必要な部品の機能プロトタイピングの作成に最適です。

3.多様な用途: コンポーネントが動作中に高温条件に遭遇する可能性がある自動車、航空宇宙、エンジニアリングなどの業界で広く使用されています。

4.機械的完全性: 長時間熱にさらされても構造的および機械的特性を維持し、厳しい条件下での耐久性と性能を保証します。

5.多用途性: 耐熱性のニーズに対応しながら SLA テクノロジーの多用途性を提供し、複雑な耐熱性の設計やコンポーネントの 3D プリントを可能にします。

SLA 耐熱樹脂の欠点は次のとおりです。

1.耐熱しきい値の制限: 耐熱性にもかかわらず、樹脂には最大温度しきい値があり、それを超えると耐熱特性が失われたり、変形し始めたりする可能性があります。

2.脆くなる可能性: 耐熱樹脂は標準樹脂に比べて脆くなる傾向にあり、高温での機械的応力や衝撃を吸収する能力に影響を与える可能性があります。

3. 後硬化が必要: 最適な耐熱性を実現するには、多くの場合、後硬化ステップが必要となり、全体の生産時間と複雑さが増加します。

4.コスト: 耐熱樹脂は通常、標準樹脂に比べて高価であり、3D プリント耐熱コンポーネントの全体コストに影響します。

半透明樹脂

シンプルな特徴は半透明、つまり光をある程度通し、半透明またはシースルーに見えることです。

半透明の外観: SLA 半透明樹脂は、半透明または半透明の外観の 3D プリントを作成できることが特徴です。この素材は光を通過させるため、印刷されたオブジェクトが部分的に透けたり、拡散した光透過特性を示したりする視覚効果が得られます。

本質的に、SLA 半透明樹脂の主な特徴は、半透明または半透明仕上げの 3D プリントを作成できることです。これは、製品デザイン、照明、アートなどの用途で、さまざまな美的および機能的な目的でよく使用されます。

特徴:

テクノロジー SLA

素材 半透明樹脂

オリジナルカラー 半透明

熱変形 40-50°C

硬度 86D (ASTM D2240)

表面状態 わずかな層線と傷

印刷プラットフォーム サイズ 600*600*400mm、450*450*350mm

曲げ弾性率 2100-2400 Mpa (ASTM D790)

曲げ強さ 85-90 MPa (ASTM D790)

引張弾性率 2100-2300 MPa (ASTM D638)

引張強さ 38-56MPa (ASTM D638)

破断点伸び 12% (ASTM D638)

衝撃強さ ノッチ付きアイゾット 25-30 j /m (ASTM D256)

許容差 製品の局所精度は 0.2 ~ 0.3 mm ~ 3.5 パーセントですが、全体の精度を制御するのは困難です。

後工程組立、昆虫銅ナット、物理研磨、塗装、電気めっき、シルクスクリーン、水転写印刷、必要なコーティング

壁の厚さは 0.8 mm 以上、大きな部品は 3D 図面に従ってください

。 SLA 半透明樹脂の利点は次のとおりです。

1.光透過性: 半透明樹脂は光を通過させるため、光の拡散や柔らかなグロー効果が必要な用途に最適です。

2.美的魅力: 視覚的に魅力的な半透明の外観を提供し、視覚的に魅力的なプロトタイプ、デザイン、芸術作品の作成に適しています。

3.多彩な設計オプション: さまざまなレベルの半透明性を持つ部品の作成が可能になり、希望する光透過量と不透明度に基づいてカスタマイズできます。

4.照明のプロトタイピング: 制御された光拡散が不可欠な照明コンポーネント、照明器具、またはデザインのプロトタイピングに最適です。

5.耐久性と機能性:透明性を実現しながらも、樹脂は強度と耐久性を維持しており、美観と機能性の両方の目的に適しています。

SLA 半透明樹脂の欠点は次のとおりです。

1.強度に限界がある:半透明樹脂は不透明樹脂に比べて機械的強度が低い場合があり、高い耐久性や耐荷重性を必要とする部品には適しません。

2. 印刷層の可視性: 半透明の性質により、3D 印刷プロセスによる層の線がより目立つ場合があり、表面全体の仕上げと美的外観に影響を与えます。

3.黄変の可能性: 時間の経過や紫外線への曝露により、半透明樹脂が黄変したり外観が変化したりして、元の透明度や半透明性に影響を与える場合があります。

4.後処理の課題: 一貫した望ましいレベルの半透明性を達成するには、追加の後処理ステップが必要になる場合があります。これには時間がかかり、仕上げプロセスが複雑になる可能性があります。

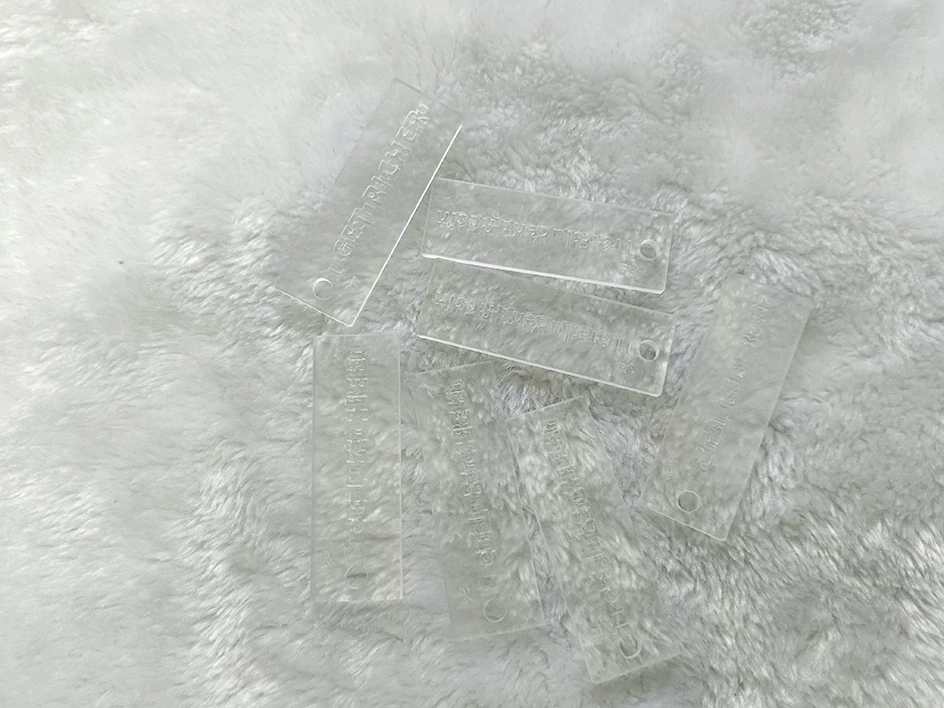

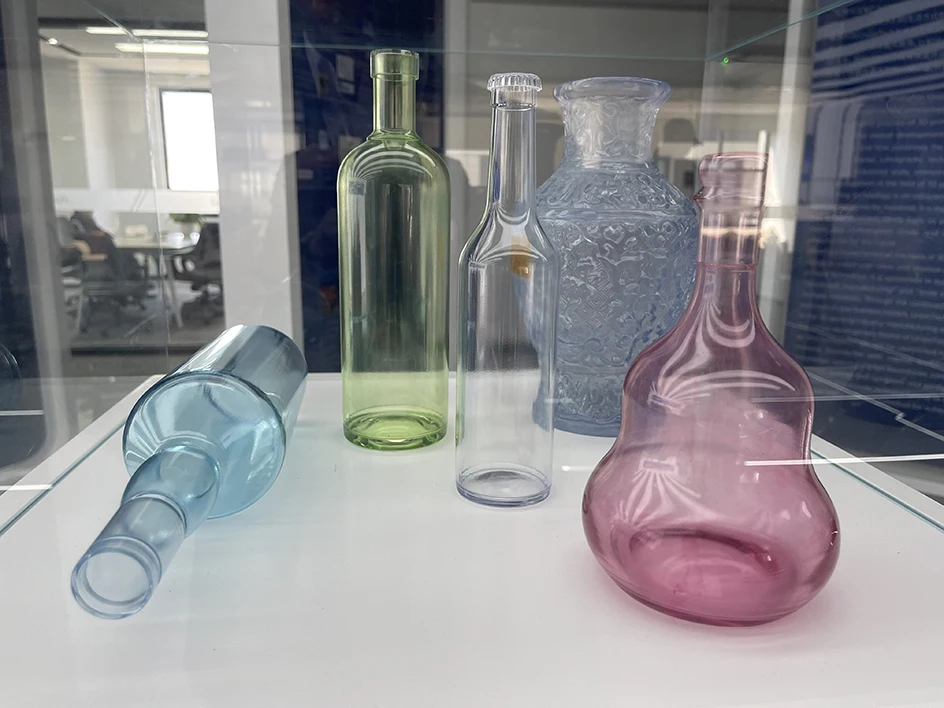

クリアレジン

クリアレジンのシンプルな特徴はその透明性であり、クリアでシースルーの外観の3Dプリントを作成することができます。透明性: SLA クリアレジンは、高い透明度で 3D プリントを作成できるのが特徴で、クリアでシースルーの外観が得られます。この透明性により、光が印刷されたオブジェクトを通過し、視覚的に魅力的な効果を生み出します。

基本的に、SLA クリア樹脂の主な特徴は、透明な 3D プリントを作成できることであり、光学部品、レンズ、ディスプレイのプロトタイプなど、透明性とシースルー特性が不可欠な用途に適しています。

特徴:

テクノロジー SLA

素材 透明樹脂

オリジナルカラー Walter Clear

熱変形 40-50°C

硬度 86D (ASTM D2240)

表面状態 滑らかな

印刷プラットフォーム サイズ 600*600*400mm、450*450*350mm

曲げ弾性率 2100-2400 Mpa (ASTM D790) )

曲げ強さ 85-90 MPa (ASTM D790)

引張弾性率 2100-2300 MPa (ASTM D638)

引張強さ 38-56MPa (ASTM D638)

破断点伸び 12% (ASTM D638)

衝撃強さ ノッチ付きアイゾット 25-30 j/m ( ASTM D256)

公差 製品の局所精度は 0.2 ~ 0.3mm ~ 3.5 パーセントですが、全体的な精度を制御するのは困難です。

ポストプロセスの昆虫銅ナット、組立、塗装、電気めっき、シルクスクリーン、水転写印刷、レーザー彫刻、

壁のコーティング0.8 mm 以上の厚さが必要、3D 図面によると大きな部品

SLA 透明樹脂の利点は次のとおりです。

1.高い透明性: SLA 透明樹脂は優れた透明性を備え、ガラスのような外観の部品を実現できるため、光学的透明性が必要な用途に最適です。 。

2.詳細な視覚化: これにより、部品内の内部特徴や構造を明確かつ詳細に視覚化できるため、プロトタイプ、レンズ、導光コンポーネントに適しています。

3. 滑らかな表面仕上げ: 通常、プリンタから出した直後は滑らかな表面仕上げとなり、洗練された外観を得るために必要な大規模な後処理の必要性が最小限に抑えられます。

4.光透過性:優れた光透過特性により、光が部品を効果的に通過する必要がある光学および照明用途に適しています。

5.ビジュアルプロトタイピング:透明または半透明の製品のプロトタイピングに最適で、デザイナーやエンジニアはデザインを正確に視覚化し、テストできます。

SLA 透明樹脂の欠点は次のとおりです。

1.脆性: 透明樹脂は他の材料に比べて脆いため、高い耐衝撃性や耐久性が必要な用途での使用は制限されます。

2.時間の経過とともに黄変する: 透明樹脂は時間の経過とともに、特に紫外線にさらされた場合に黄ばみや変色を起こす可能性があり、初期の透明度や透明性に影響を与えます。

3.後処理の課題: 最適な透明度を達成し、目に見えるレイヤーの線を除去するには、追加の後処理ステップが必要となり、仕上げプロセスに時間と労力が追加される場合があります。

4.材料コスト: SLA 透明樹脂は標準的な不透明樹脂と比較して高価であることが多く、3D プリント部品の全体コストに影響を与えます。

SLSナイロン

SLS ナイロンとは、SLS プロセスにおける粉末材料として熱可塑性材料であるナイロンを使用することを指します。

ナイロンは、強度、柔軟性、耐久性などの望ましい特性により、SLS 3D プリントによく選ばれています。 SLS ナイロンは、機能的なプロトタイプ、最終用途の部品、および複雑な形状のアセンブリを製造するために一般的に使用されます。 SLS プロセスでは、周囲の粉末が印刷プロセス中に一時的なサポートとして機能するため、サポート構造を必要とせずに複雑で詳細なオブジェクトを作成します。

SLS ナイロン 3D プリンティングは、航空宇宙、自動車、ヘルスケア、消費者製品など、強力で高性能のプラスチック部品を必要とするさまざまな業界で広く使用されています。

特徴:

テクノロジー SLS

素材 ナイロン

オリジナルカラー ホワイト/染料ブラック 熱

変形 100-120 °C

硬度 75D

表面状態 粗粒状

印刷プラットフォーム サイズ 700*600*400mm、600*360*360mm

曲げ弾性率 1400 Mpa (ISO 178)

曲げ強度 48 -53 MPa (ISO 178)

引張弾性率 1600 MPa (ISO 527)

引張強さ 45-50 MPa (ISO 527)

破断点伸び 18% (ISO 527)

ノッチ付き衝撃強さ Izod 35-40 j/m (ISO 179)

公差製品の局所精度は0.2~0.3mm~3.5 パーセントですが、全体的な精度を制御するのは困難です。

後工程組立、昆虫銅ナット、タップネジ、物理研磨、蒸気平滑化、塗装、電気めっき、シルクスクリーン、水転写印刷、コーティング

1 mm 上、3D 図面による大きな部品

SLS ナイロンの利点は次のとおりです。

1.優れた機械的特性: SLS ナイロンは高い引張強度、耐久性、耐衝撃性を備えているため、機械を必要とする機能的なプロトタイプや最終用途の部品に適しています。誠実さ。

2.汎用性の高い材料: 幅広いエンジニアリングプラスチックをシミュレートする機能があり、複数の用途に適応できるため、さまざまな業界で使用される汎用性の高い材料です。

3.優れた耐薬品性:SLS ナイロンは化学薬品、油、グリースに対する優れた耐性を備えており、さまざまな産業環境にさらされる部品への適合性が向上しています。

4.耐熱性:中程度の温度に耐えることができるため、耐熱性が要求される用途に適しています。

5.軽量: SLS ナイロンは軽量でありながら強度があり、強度を損なうことなく軽量化が重要な用途に最適です。

6.簡単な後処理: SLS ナイロン部品は後処理が簡単で、スムージング、染色、塗装、またはコーティングを可能にして、希望の仕上げと外観を実現します。

7. 粉末の再利用性: SLS プロセスで発生した未使用の粉末はリサイクルされ、その後の印刷で再利用できるため、材料の無駄とコストが削減されます。

8.複雑な形状: SLS テクノロジーにより、サポート構造を必要とせずに複雑で複雑な形状を作成できるため、設計の柔軟性が提供され、後処理の労力が軽減されます。

SLS ナイロンの欠点は次のとおりです。

1.表面粗さ: SLS ナイロン部品は他の 3D プリント技術と比較して表面仕上げが粗い場合があり、必要に応じてより滑らかな表面を実現するために追加の後処理が必要になります。

2.吸湿性: ナイロンは吸湿性があり、環境からの湿気を容易に吸収するため、その特性や寸法精度に影響を与える可能性があります。適切な保管と取り扱いが不可欠です。

3.色の選択肢が限られている: SLS ナイロンの色の選択肢は他の 3D プリント素材と比べて限られている場合があり、デザインの選択肢が制限される可能性があります。

4.材料コスト: SLS ナイロンは他の 3D プリント材料と比較して比較的高価になる可能性があり、プリント部品の全体的なコストに影響します。

5.高い処理温度: SLS は印刷プロセス中に高い動作温度を必要とするため、エネルギーを大量に消費し、特殊な装置が必要になります。

グラスファイバーナイロン

グラスファイバー SLS ナイロンは、ナイロンとグラスファイバーを組み合わせた特殊なタイプの 3D プリント材料です。ナイロンとガラス繊維を配合したシンプルな構成が特徴です。グラスファイバー SLS ナイロンの主な特徴を簡単に説明します。

グラスファイバー入りナイロン: グラスファイバー SLS ナイロンは、ナイロンとグラスファイバーをブレンドした 3D プリント材料です。この組み合わせにより、材料に追加の強度と剛性が与えられるため、機械的特性の向上が必要な用途に最適です。

本質的に、グラスファイバー SLS ナイロンの主な特徴は、ガラス繊維によるナイロンの強化を含むその組成であり、その結果、機械的性能が強化された材料が得られます。これにより、幅広い産業およびエンジニアリング用途に適しています。

特徴:

テクノロジー SLS

素材 30% ガラス繊維 + ナイロン

オリジナルカラー ホワイト/染料ブラック

熱変形 120-150°C

硬度 75D

表面状態 粗い粒状

印刷プラットフォーム サイズ 600*360*360mm

曲げ弾性率 2600 Mpa (ISO 178)

曲げ強度 68-70 Mpa (ISO 178)

引張弾性率 3000 MPa (ISO 527)

引張強さ 45-50 MPa (ISO 527)

破断点伸び 8 % (ISO 527)

ノッチ付き衝撃強さ Izod 35-40 j/m (ISO 179)

公差 局部精度製品の厚さは0.2~0.3mm~3.5パーセントですが、全体の精度を制御するのは困難です。

後工程組立、昆虫銅ナット、タップネジ、物理研磨、蒸気平滑化、塗装、電気めっき、シルクスクリーン、水転写印刷、コーティング

肉厚3D 図面によると、大きな部品は 1 mm 上に必要です。

SLS ガラス入りナイロンの利点は次のとおりです。

1. 強化された強度と剛性: ガラス入りナイロンは、ナイロンの強度と剛性とガラス繊維の強化特性を組み合わせており、その結果、機械的特性が向上した材料で、構造的に要求の厳しい用途に適しています。

2.優れた耐衝撃性:ガラス繊維の添加によりナイロンの耐衝撃性が向上し、様々な力や突然の衝撃にも耐える耐久性と靭性を備えています。

3.軽量: ガラス繊維入りナイロンは強度が強化されているにもかかわらず軽量であるため、機械的性能を損なうことなく軽量化が重要な用途に最適です。

4.耐薬品性:ガラス入りナイロンはさまざまな薬品、油、溶剤に耐性があり、さまざまな物質への曝露が懸念される環境でも使用できます。

5.寸法安定性: ガラス繊維の添加により、高温や負荷下でナイロンが反ったり変形したりする傾向が軽減され、長期にわたる寸法安定性が向上します。

6.優れた耐熱性:ガラス繊維入りナイロンは標準ナイロンに比べて耐熱性が向上しており、高温にさらされることが予想される用途にも使用できます。

7.低熱膨張: ガラス繊維の添加により熱膨張が低減され、さまざまな温度条件下でもより予測可能で安定した寸法が得られます。

8.摩耗と磨耗の低減: ガラス繊維は材料の耐摩耗性を高め、寿命を延ばし、摩擦や磨耗の影響を受ける用途に適しています。

SLS ガラス繊維入りナイロンの欠点は次のとおりです。

1.コスト: ガラス繊維入りナイロンは、材料にガラス繊維を組み込むコストのため、標準的なナイロンや他の 3D プリント材料と比較して高価になる可能性があります。

2.表面仕上げ: SLS ガラス充填ナイロンは、非充填ナイロンと比較して表面仕上げが粗い場合があり、必要に応じて表面を滑らかにするための追加の後処理が必要です。

3.処理中の摩擦の増加: ガラス繊維の存在により、印刷プロセス中の摩擦が増加する可能性があり、印刷品質に影響を及ぼし、印刷パラメータの変更が必要になる可能性があります。

4.素材の感度: ガラス繊維入りナイロンは、温度や湿度などの加工条件の変化に敏感であり、印刷品質や機械的特性に影響を与える可能性があります。

SLS TPU

SLS TPU は、選択的レーザー焼結 (SLS) テクノロジーを使用して作成された 3D プリント材料です。

SLS TPU は、熱可塑性ポリウレタンから作られた柔軟で弾性のある 3D プリント素材です。柔軟性、耐久性、耐摩耗性に優れていることで知られています。 SLS テクノロジーは、レーザーを使用して微細な TPU パウダーを固体層に融合するため、複雑で柔軟な部品の作成に適しています。 SLS TPU は、ガスケット、シール、ソフトタッチ グリップ、靴底、および柔軟性と強度の組み合わせが必要とされるその他の用途などの製品の製造によく使用されます。

特徴

テクノロジー SLS

素材 TPU

オリジナルカラー ホワイト

熱変形 80-120°C (ISO 11357)

硬度 85-90A (ISO 11357)

表面状態 粗粒状

印刷プラットフォーム サイズ 198*108*200mm

曲げ弾性率 70-85 Mpa(DIN EN ISO 178) )

曲げ強さ 6.2 MPa(DIN EN ISO 178)

引張弾性率 60-80 MPa (ISO 527)

引張強さ 18 MPa (ISO 527)

破断点伸び 150-280 % (DIN 53504)

公差 製品の局部精度は 0.2 の間です。 -0.3mm~3.5 パーセント、全体の精度を制御するのは難しいが、

ポストプロセスのシルクスクリーンの

壁の厚さは 1 mm 以上必要、大きな部品は 3D 図面に従って

SLS TPU の利点は次のとおりです。

1.柔軟性と弾性: TPU はその柔軟性で知られています。弾性やゴムのような性質を持ち、曲げたり伸ばしたり元の形状に戻る部品を作成できるため、耐久性や復元力が要求される用途に最適です。

2.高い耐衝撃性:TPUは優れた耐衝撃性を示し、機械的ストレスや突然の衝撃に耐える必要がある部品の製造に適しています。

3.耐薬品性:TPUはさまざまな化学薬品、油、溶剤に対して優れた耐性を備えており、さまざまな環境での耐久性が向上しています。

4.優れた耐熱性: TPU は幅広い温度に耐えることができるため、さまざまな温度条件にさらされることが予想される用途に適しています。

5.軽量: TPU は軽量素材であり、重量が重要な要素となる用途において軽量化という利点をもたらします。

6.多用途用途:SLS TPUはその柔軟性と耐久性により多用途であり、履物、自動車部品、スポーツ用品、医療機器などの分野で応用されています。

7.複雑な形状: SLS テクノロジーにより、TPU を使用して複雑で複雑な形状を作成できるため、詳細な設計の部品の製造に適しています。

SLS TPU の欠点は次のとおりです。

1.限られた強度: TPU は柔軟で弾性がありますが、他の 3D プリント材料と比較して機械的強度が低い場合があり、高い構造的完全性が必要な部品にはあまり適していません。

2.表面仕上げ:SLS プリントされた TPU パーツは、射出成形された TPU と比較して、表面仕上げがわずかに粗い、またはザラザラしている場合があり、全体的な美的品質に影響を与えます。

3.材料コスト: TPU は他の 3D プリント材料と比べて比較的高価になる可能性があり、3D プリント部品の全体的なコストに影響します。

4.層結合の問題: SLS TPU パーツで強力な層間の結合を実現することは困難な場合があり、印刷オブジェクトの全体的な強度と耐久性に影響します。

MJFナイロン PA12

MJF は、一連のインクジェット プリントヘッドを使用して、フラックスとリファイナーを粉末材料 (通常はナイロン) の層に選択的に塗布することによって機能します。次に、赤外線エネルギーを使用して材料を層ごとに融合させます。 MJF は印刷速度が速いことで知られており、ラピッド プロトタイピングや生産アプリケーションに適しています。 MJF のインクジェット プリントヘッドはフラックスとディテール エージェントを正確に塗布し、正確で詳細なプリントを実現します。ナイロン PA12 は、強度、靭性、柔軟性などの必要な機械的特性を部品に提供します。自動車、航空宇宙、消費財など、さまざまな業界にわたる機能的なプロトタイプや最終用途部品の製造に適しています。

特徴:

テクノロジー MJF

素材 ナイロン PA12

オリジナルカラー グレー/ペイント ブラック

熱変形 95-120 °C (ASTM D648)

硬度 75-85D

表面状態 粗い粒状

印刷プラットフォーム サイズ 380*380*280mm

曲げ弾性率 1800-2400 Mpa (ASTM D790)

曲げ強さ 75 ~ 85 MPa (ASTM D790) 引張

弾性率 1700 ~ 2200 MPa (ASTM D648)

引張強さ 45 ~ 50 MPa (ASTM D648)

破断点伸び 15 ~ 20 % (ASTM D648)

公差 製品の局部精度は次のとおりです。 0.2-0.3mm~3.5 ‰、全体の精度を制御するのは難しいが、

後工程組立、昆虫銅ナット、タップネジ、物理研磨、蒸気平滑化、塗装、電気めっき、シルクスクリーン、水転写印刷、コーティング

壁厚は1 mm以上

必要MJF ナイロン PA12 の利点は次のとおりです。

1. 高強度と耐久性: MJF ナイロン PA12 は、高い引張強度と耐久性を含む優れた機械的特性を備えており、機能部品や構造部品に適しています。

2.軽量: 軽量な素材なので、強度と性能を犠牲にすることなく軽量化が重要な用途に最適です。

3.正確かつ詳細な印刷:MJF テクノロジーにより、正確かつ詳細な 3D 印刷が可能になり、滑らかな表面仕上げと微細な特徴を備えた複雑な部品を製造できます。

4.速い印刷速度:MJFは他の3D印刷技術と比較して比較的速い印刷速度で知られており、部品を迅速に生産できます。

5.優れた耐薬品性:ナイロンPA12は、耐薬品性、耐油性、耐溶剤性に優れており、幅広い産業用途に適しています。

6.費用対効果: MJF ナイロン PA12 は材料コストと性能のバランスが良く、さまざまな試作や生産のニーズに費用対効果の高いソリューションを提供します。

7.反りや収縮の低減:MJF ナイロン PA12 は印刷プロセス中の反りや収縮が最小限に抑えられ、正確で寸法が安定した部品が得られます。

MJF ナイロン PA12 の欠点は次のとおりです。

1.材料の選択肢が限られている: MJF テクノロジーは主にナイロン PA12 を使用しており、他の 3D プリント技術と比較して利用できる材料の種類が限られています。

2.層状の外観: MJF プリントされたパーツは、他の 3D 印刷方法と比較して、わずかに層状または粒子状の外観を示す場合があり、美的品質に影響を与えます。

3.材料コスト: ナイロン PA12 はコストとパフォーマンスのバランスが取れていますが、MJF ナイロン PA12 の全体コストは他の特定の 3D プリント材料と比較すると依然として高くなる可能性があります。

4.後処理の課題: 滑らかな表面仕上げを達成するには追加の後処理ステップが必要になる場合があり、これにより生産プロセスに時間と労力が追加される可能性があります。

5.熱感受性: ナイロン PA12 は後処理または保管中に熱に敏感になる可能性があり、高温にさらされると部品の特性に影響を与える可能性があります。

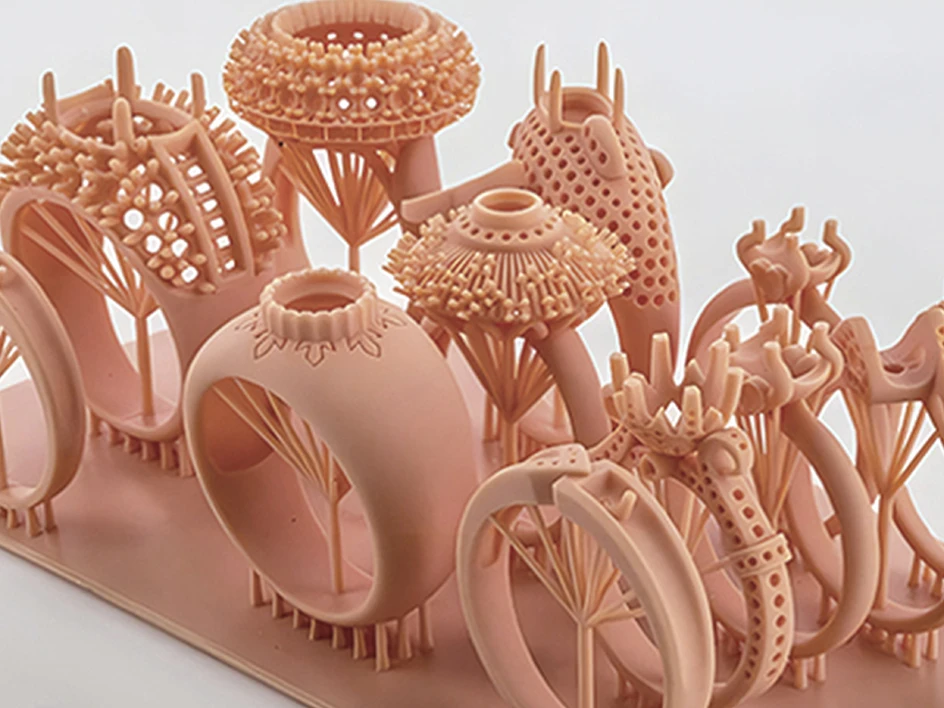

DLPレッドワックス

DLP Red Wax 3D プリンティングは、デジタル ライト プロジェクターを利用して赤色のワックス状フォトポリマー樹脂の層を選択的に硬化する 3D プリンティング プロセスです。樹脂を層ごとに紫外線にさらし、硬化させて立体物を作成します。 「赤いワックス」の外観はフォトポリマー樹脂の色を指し、ジュエリーの鋳造や造形に使用される従来のワックスの外観を模倣しています。

この技術は、ジュエリーを鋳造するための複雑で非常に詳細なワックス パターンの作成を可能にするため、ジュエリーのデザインと製造で一般的に使用されています。赤い色は、最終的なワックスモデルを視覚化するのに役立ち、宝飾業界で使用される白または透明な鋳造材料とのコントラストのためによく選ばれます。 DLP Red Wax 3D プリントは、複雑で繊細なジュエリー デザインを効率的に作成できる精度と能力で高く評価されています。

特徴

テクノロジー DLP

材質 レッドワックス

オリジナルカラー イエローレッド

熱変形 52-70°C

硬度 70D

表面状態 滑らかな

印刷プラットフォーム サイズ 198*108*200mm

曲げ弾性率 442 Mpa

曲げ強さ 12.6 Mpa

破断点伸び 10-13%

衝撃強さ ノッチ付き Izod 15.6 j/m

公差 製品の局所精度は 0.1 ~ 0.15mm ~ 2 ‰ ですが、全体の精度を制御するのは困難です。

後工程 物理研磨、塗装、電気めっき、シルクスクリーン、水転写印刷、コーティング

肉厚は 0.5mm 以上必要です

。 DLP レッド ワックスの利点は次のとおりです。

1. リアルな外観: DLP レッド ワックスはワックスの視覚的特徴を再現しており、伝統的なワックスの美しさが求められるジュエリー、フィギュア デザイン、鋳造用途に最適です。

2.滑らかな表面仕上げ:レッドワックスは滑らかな表面仕上げで複雑で詳細な部品を製造でき、微細なディテールや複雑な形状を正確に実現します。

3.簡単な鋳造:レッドワックスはインベストメント鋳造プロセス用に設計されており、バーンアウト後の残留物や灰を最小限に抑えて正確で高品質の鋳造を可能にします。

4.高精度: DLP テクノロジーにより高精度と精度が可能になり、ジュエリーや歯科用途に重要なワックスモデルが意図したデザインに厳密に一致することが保証されます。

5.彫刻不要: 従来のワックス彫刻とは異なり、DLP レッドワックスは手作業で彫刻する必要がなく、デザインと製造プロセスの時間と労力を節約します。

6.コスト効率が高い: DLP レッドワックスは、特に小規模生産またはカスタムジュエリーデザインのインベストメント鋳造用の複雑なワックスパターンを作成するためのコスト効率の高いソリューションとなります。

7.一貫性と再現性: DLP テクノロジーにより、一貫性と再現性のある結果が得られ、複数のワックス モデルにわたって均一な品質と精度が保証されます。

DLP レッドワックスの欠点は次のとおりです。

1.材料の制限: DLP レッドワックスは、主に宝飾品、電子部品、フィギュア、およびその他のより詳細な部品における特定の用途に特化しています。

2.脆性: レッドワックスは比較的脆いため、取り扱いや輸送中に破損や損傷を受けやすく、慎重な取り扱いが必要です。

3.熱に対する敏感性: 赤いワックスは高温で軟化または変形する可能性があるため、熱や直射日光にさらされる用途での使用は制限されます。

4.限られた色のオプション: 名前が示すように、赤いワックスは通常特定の色を提供しますが、すべてのデザインや芸術的な好みに適しているとは限りません。

5.材料コスト: DLP レッドワックスは標準的な印刷材料と比較して高価な場合があり、この材料を使用する 3D 印刷プロジェクトの全体的なコストに影響します。

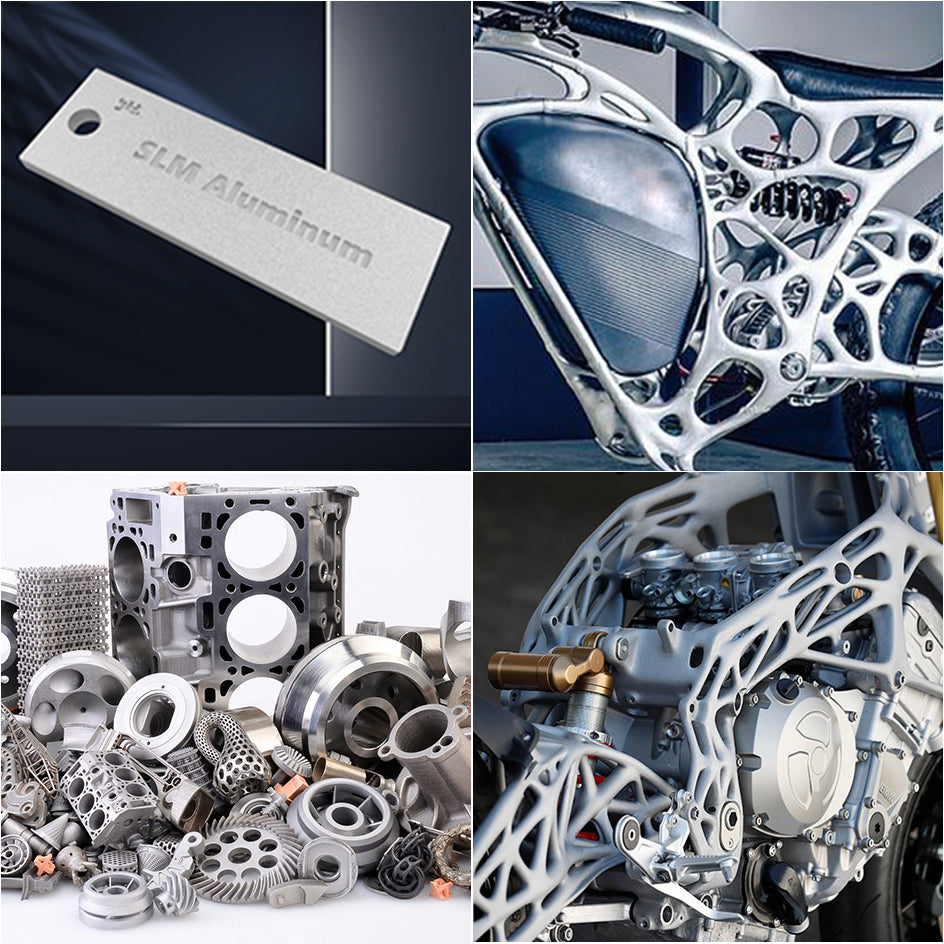

SLM アルミニウム

SLM アルミニウムは、強度、軽量特性、優れた耐食性の優れた組み合わせで知られています。 SLM プロセスでは、高出力レーザーを使用して粉末アルミニウム金属の層を選択的に溶解および融合し、層ごとに 3D オブジェクトを構築します。

この材料は、ブラケット、ヒートシンク、ハウジング、プロトタイプなどの軽量で強力なコンポーネントを製造するために、航空宇宙、自動車、エンジニアリング用途で一般的に使用されています。高精度を実現し、従来の方法では製造が困難な複雑な形状を作成できます。 SLM アルミニウムは、その機械的性能、耐久性、および要求の厳しいエンジニアリング用途への適合性で高く評価されています。

特徴

テクノロジー SLM

材質 アルミニウム

元の色 グレー

熱変形 150 ~ 180 °C

硬度 110 ~ 120 HBW

表面状態 粗い粒状

印刷プラットフォーム サイズ 400*300*400mm

モジュール弾性率 60-75 Gpa

降伏強度 170-220 Mpa

引張強度 300-400 MPa

破断点伸び 6-12%

公差 製品の局所精度は 0.2-0.3mm ~ 3.5 パーセントですが、全体の精度を制御するのは困難

ですプロセス 物理研磨、CNC機械加工、熱処理、塗装、テーピングスレッド、電気めっき、シルクスクリーン、コーティング

肉厚は1 mm以上必要です。

SLMアルミニウムの利点は次のとおりです。

1.高い強度対重量比:SLMアルミニウムAiSi10Mgは優れた強度を提供し、軽量でありながら耐久性を備えているため、構造の完全性を損なうことなく軽量化が重要な用途に最適です。

2.複雑な形状: SLM テクノロジーにより、複雑で複雑な形状を正確に製造できるため、特定の用途向けに高度にカスタマイズおよび最適化された部品の設計が可能になります。

3.材料性能: この合金の組成は、高い引張強度、靱性、耐摩耗性などの優れた機械的特性を提供し、要求の厳しいエンジニアリング用途での有用性を高めます。

4.熱伝導性の向上:アルミニウムは優れた熱伝導性で知られており、SLMアルミニウムAiSi10Mgはこの特性を継承しており、熱応力にさらされる部品や効率的な放熱が必要な部品に適しています。

5.迅速なプロトタイピングと生産: SLM は迅速なプロトタイピングと生産サイクルを提供し、より迅速な製品開発とリードタイムの短縮を可能にし、プロトタイピングと少量から中量の製造の両方を効率的にします。

6.材料効率:SLMは印刷プロセス中にアルミニウム粉末を効率的に利用し、材料の無駄を最小限に抑え、長期的な費用対効果に貢献します。

SLM アルミニウムの欠点は次のとおりです。

1.表面粗さ: SLM プリントされたアルミニウム部品は、従来の機械加工方法と比較して表面仕上げが粗い場合があり、より滑らかな表面を実現するには追加の後処理が必要です。

2.異方性特性: SLM で製造されたアルミニウム部品は異方性の機械的特性を示すことがあります。これは、層ごとの印刷プロセスにより、異なる方向で異なる強度と特性を持つ可能性があることを意味します。

3.材料の均質性: 印刷部品全体で材料特性を均一にすることは困難な場合があり、機械的完全性と一貫性に影響を与えます。

4.残留応力: SLM プロセスにより、印刷されたアルミニウム部品内に残留応力が導入され、その構造的安定性に影響を及ぼし、反りや変形を引き起こす可能性があります。

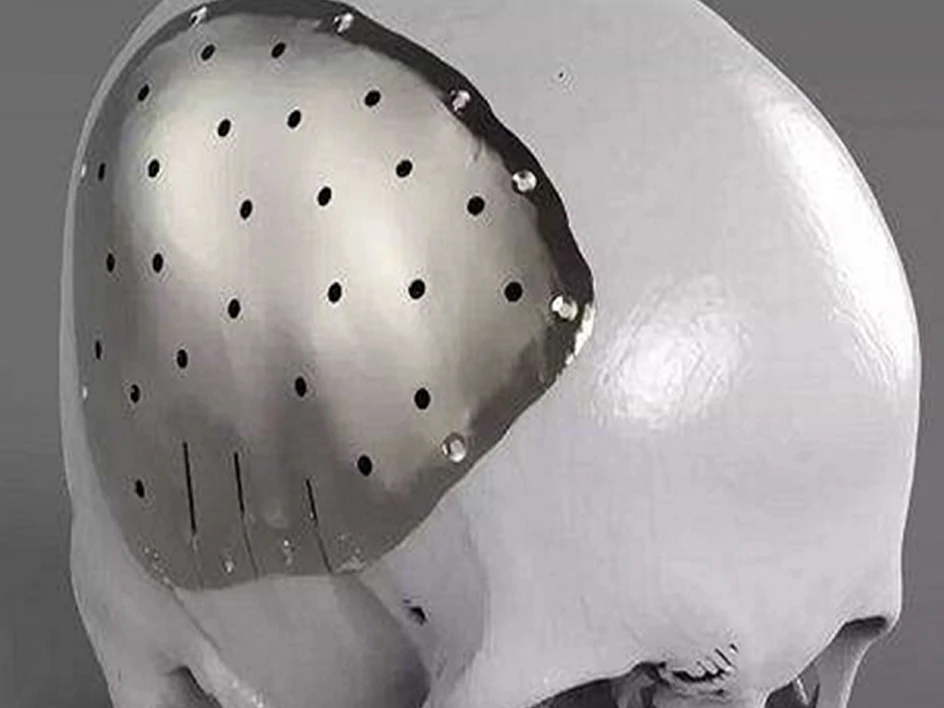

SLM ステンレス鋼

SLM ステンレス鋼は、鉄 (Fe)、クロム (Cr)、ニッケル (Ni)、モリブデン (Mo) を主成分とする金属合金です。優れた耐食性、強度、耐久性で知られています。 SLM プロセスでは、高出力レーザーを使用して粉末ステンレス鋼の層を選択的に溶解および融合し、層ごとに 3D オブジェクトを構築します。

この材料は、ブラケット、歯科インプラント、カスタム手術器具、プロトタイプなどの強力で耐食性のコンポーネントを製造するために、航空宇宙、医療、工学などのさまざまな業界で一般的に使用されています。 SLM ステンレス鋼は、その機械的性能、生体適合性 (一部のグレード)、および耐腐食性と高温に対する耐性が不可欠な用途への適合性で高く評価されています。

特徴

テクノロジー SLM

材質 ステンレス鋼

オリジナルカラー グレー 熱

変形 450-500 °C

硬度 25-30 HRC

表面状態 粗い粒状

印刷プラットフォーム サイズ 250*250*320mm

弾性率 170-180 Gpa

降伏強度 350-400 Mpa

引張強度 580- 650 MPa

破断点伸び 25-30 %

公差 製品の局部精度は 0.2-0.3mm~3.5 パーセントですが、全体の精度を制御するのは困難です

後工程 物理研磨、CNC 機械加工、熱処理、塗装、テーピングねじ、電気めっき、シルクスクリーン、コーティング

壁の厚さは 1 mm 以上必要です

。 SLM ステンレス鋼の利点は次のとおりです。

1.優れた耐食性: ステンレス鋼は、SLM を使用して処理すると、優れた耐食性を維持し、海洋を含む攻撃的な環境での用途に適しています。そして化学産業。

2.高強度と耐久性: SLM で製造されたステンレス鋼は強力な機械的特性を備えているため、耐久性があり、高い応力や負荷条件に耐えることができ、長寿命と信頼性を保証します。

3.生体適合性: ステンレス鋼は生体適合性があるため、生物医学用途でよく使用され、外科用インプラントやその他の医療機器に適しています。

4.幅広い用途: SLM ステンレス鋼は、その多用途な特性と多様な要件を満たす能力により、航空宇宙、自動車、医療、製造などのさまざまな業界で応用されています。

5.複雑な形状: SLM を使用すると、複雑で複雑な形状の作成が可能になり、自由な設計が可能になり、パフォーマンスを向上させるために最適化された部品を作成できます。

6.材料廃棄物の削減: SLM プロセスは材料効率が高く、各部品に必要な量のステンレス鋼粉末のみを使用することで廃棄物を最小限に抑え、コスト効率が高く環境に優しいオプションとなります。

SLM ステンレス鋼の欠点は次のとおりです。

1. コスト: SLM ステンレス鋼は、他の製造方法や低グレードのステンレス鋼合金と比較して比較的高価になる可能性があり、印刷部品の全体的なコストに影響を与えます。

2.表面仕上げ: SLM で製造されたステンレス鋼部品は、従来の機械加工部品と比較して表面仕上げが粗い場合があり、必要に応じて表面を滑らかにするための追加の後処理が必要になります。

3.異方性特性: SLM は異方性の機械的特性をもたらす可能性があります。つまり、材料の特性がさまざまな方向で変化する可能性があり、全方向で均一な強度が必要な用途では課題となる可能性があります。

4.印刷多孔性: SLM プロセスでは、印刷部品に微細な細孔やボイドが発生する場合があり、材料の密度や機械的特性に影響を与える可能性があります。

SLM チタン合金

SLM チタン合金は、チタン (Ti) を主成分とし、機械的特性を高めるためにアルミニウム (Al) やバナジウム (V) などの元素を添加した金属材料です。強度、軽量性、生体適合性の優れた組み合わせで知られています。 SLM プロセスでは、高出力レーザーを使用して粉末チタン合金の層を選択的に溶解および融合し、層ごとに 3D オブジェクトを構築します。

この材料は、航空宇宙、医療、エンジニアリング業界で、航空機部品、医療インプラント、カスタム補綴物、自動車部品などの軽量でありながら強力な部品を製造するために一般的に使用されています。 SLM チタン合金は、その機械的性能、耐食性、および強度と生体適合性のバランスが重要な用途への適合性で高く評価されています。

特徴

テクノロジー SLM

材質 チタン合金

オリジナルカラー グレー 熱

変形 150-200 °C

硬度 32-36 HRC

表面状態 粗い粒状

印刷プラットフォーム サイズ 400*300*400mm

弾性率 110-120 Gpa

降伏強度 900-950 Mpa

引張強度 1000- 1050 MPa

破断点伸び 6 ~ 12%

公差 製品の局所精度は 0.2 ~ 0.3 mm ~ 3.5 パーセントですが、全体の精度を制御するのは困難です

後工程 物理研磨、CNC 機械加工、熱処理、塗装、電気メッキ、シルクスクリーン、コーティングの

壁の厚さは 1 mm 以上必要です。

SLM チタン合金の利点を簡単に説明すると、次のとおりです。

1. 高い強度対重量比: チタンは、比較的軽量でありながら並外れた強度で知られるチタン合金であり、次のような用途に最適です。強度と重量の両方が重要な要素です。

2.優れた耐食性:チタン合金は優れた耐食性を備えており、海洋、航空宇宙、化学産業などの過酷な環境での用途に適しています。

3.生体適合性:チタン合金は生体適合性があるため、人体と安全に相互作用できる医療用インプラントや機器に広く使用されています。

4.高温耐性: チタンは高温に耐えることができ、高い動作温度でも強度と構造的完全性を維持できるため、熱にさらされる用途に適しています。

5.優れた材料特性: チタンは、高い引張強度、疲労強度、破壊靱性などの優れた機械的特性を備えており、耐久性と信頼性の高い部品の製造を可能にします。

SLM チタン合金の欠点は次のとおりです。

1.コスト: SLM チタン合金は、チタンのコストと加工に必要な高度な SLM 技術により、他の材料や製造プロセスと比較して高価になる可能性があります。

2.素材の感度: チタンは印刷プロセス中の酸素や窒素への曝露に敏感であり、これが素材の特性に影響を与える可能性があるため、印刷環境の正確な制御が重要になります。

3.表面仕上げ: SLM で製造されたチタン部品は、従来の機械加工部品と比較して表面仕上げが粗い場合があり、必要に応じて表面を滑らかにするための追加の後処理が必要になります。

4.高い融点:チタンは融点が高いため、SLMプロセス中に効果的に融合するには特殊な高エネルギーレーザー源が必要となり、全体のエネルギー消費量と運用コストが増加する可能性があります。

FDM ABS

FDM ABS は、FDM 3D プリントプロセスでの ABS 素材の使用を指します。 FDM は一般的な 3D プリント技術で、ABS などの熱可塑性フィラメントを溶かして層ごとに押し出し、三次元オブジェクトを作成します。

ABS は、強度、耐久性、熱や衝撃に対する耐性で知られる一般的な熱可塑性プラスチックです。 3D プリントでは、ABS は機能的なプロトタイプ、機械部品、最終用途製品の作成によく使用されます。 ABS を使用した FDM プロセスでは、フィラメントを融点まで加熱し、ノズルから押し出し、オブジェクトを層ごとに構築します。 ABS はその多用途性が高く評価されており、3D プリントの幅広い用途に適しています。

特徴

テクノロジー FDM

材質 ABS

オリジナルカラー 黒/白

熱変形 70-90°C (ASTM D648)

硬度 84D (ASTM D 2240)

表面状態 透明層 線と傷

印刷プラットフォーム サイズ 1000*610*610 mm

曲げ弾性率 1.7-2 Gpa (ASTM D 790)

曲げ強さ 50-60 MPa (ASTM D 790)

引張弾性率 2-2.2 GPa (ASTM D 638)

引張強さ 30-35 MPa (ASTM D 638)

破断点伸び 1.8-5.9 % (ASTM D 638)

ノッチ付き衝撃強度 Izod 30-70 j/m (ASTM D 256)

公差 製品の局所精度は 0.3-0.35mm~4 パーセントですが、全体の精度を制御するのは困難です

後工程の昆虫銅ナット、組み立て、物理研磨、塗装、電気めっき、シルクスクリーン、水転写印刷、コーティング

肉厚は0.8mm以上必要、大きな部品は3D図面による

利点:

強度と耐久性:ABSは優れた強度、靭性、耐衝撃性で知られており、機能用途に適しています。プロトタイプと最終使用部品。

汎用性: ABS はバランスの取れた特性により幅広い用途に使用でき、自動車、エレクトロニクス、消費財などを含むさまざまな業界に適しています。

印刷の容易さ: ABS は FDM 技術を使用して比較的簡単に印刷でき、層間の接着力が優れているため、3D 印刷によく使用されます。

後処理: ABS はサンディング、塗装、アセトン蒸気による平滑化などの後処理技術に対応しており、表面仕上げと美観を向上させることができます。

温度耐性: ABS は幅広い温度範囲に耐えることができるため、さまざまな環境条件にさらされる用途に適しています。

耐薬品性: ABS は多くの化学物質に対して優れた耐性を示すため、化学薬品への曝露が予想される用途に適しています。

コスト効率が高い: ABS フィラメントは通常、手頃な価格で広く入手できるため、3D プリントにはコスト効率の高い選択肢となります。

短所:

反りやすい: ABS は、特に冷却中に反る傾向があり、プリントベッドの接着や印刷部品の角の反りに潜在的な問題が発生します。

制御された印刷環境が必要: ABS は印刷中の温度変動に敏感です。多くの場合、反りを最小限に抑え、印刷品質を向上させるために、加熱されたビルド プラットフォームと密閉された印刷チャンバーが必要になります。

脆性: ABS は丈夫で耐衝撃性がありますが、ナイロンやポリカーボネートなどの他の素材と比較すると比較的脆い可能性があります。

層の接着の問題: 場合によっては、ABS では層の接着に問題が発生し、部品が弱くなることがあります。

生の状態では食品に安全ではありません: ABS は生の状態では食品に安全とはみなされないため、適切な後処理やコーティングを行わずに食品に直接接触する用途にはあまり適していません。

3D プリント アプリケーション

航空宇宙、自動車、オートバイ産業向け

ラピッドプロトタイピングの場合:

フィギュア、ファッション、ウェアラブル、コスプレ向け

建築および建設用

カスタム3Dプリントに関するよくある質問

Q: カスタムまたはパーソナライズされたオブジェクトを 3D プリントできますか?

A: はい、3D プリントは、プロトタイプからユニークなギフトまで、カスタムまたはパーソナライズされたオブジェクトの作成に最適です。

Q: 3D プリントにはどのようなファイル形式が必要ですか?

A: 最も一般的なファイル形式は STL (ステレオリソグラフィー) ですが、サービスによっては他の形式も受け入れられる場合があります (例: STP、3 DM、obj)。

Q: ファイルはどのように送信すればよいですか?

A: Aliexpress のチャットまたはメールで jh-aliexpress@hotmail dot com に要件を送信できます。

Q: どのような技術を提供していますか?

A: 当社は、SLA、SLS、SLM、MJF、DLP 技術、シリコンモールド真空鋳造、CNC 加工などのマルチテクノロジーを提供しています。

Q: どのような材料を提供できますか?

A: 樹脂、ナイロン、ナイロン+ガラス繊維、レッドワックス、アルミニウム、ステンレス鋼、チタン合金、真鍮、ABS、PP、PC、POM、アクリルなどのマルチ素材を提供しています...

Q: 納期はどれくらいかかりますか?オブジェクトを 3D プリントするには?

A: 印刷時間は、サイズ、複雑さ、選択した印刷速度によって異なります。小さなオブジェクトの場合は数時間かかる場合がありますが、大きくて複雑なオブジェクトの場合は数日かかる場合があります。

Q: 3D プリントされた部品には後処理が必要ですか?

A:ご希望の仕上がりにより異なります。用途によっては、研磨、塗装、組み立てなどの後処理が必要になる場合があります。

Q: 3D プリント サービスにはサイズ制限がありますか?

A: はい、各 3D プリンターには特定のビルド ボリュームがあるため、印刷できるオブジェクトのサイズに制限が生じる場合があります。

Q: 3D プリントに関する設計上の考慮事項はありますか?

A: はい、3D プリント用の設計には、プリントを確実に成功させるためのサポート構造、層の向き、壁の厚さなどの考慮事項が含まれます。

Q: 3D プリント サービスはどのような業界で利用されていますか?

A: 3D プリンティングは、航空宇宙、医療、自動車、建築、消費財などの幅広い業界で使用されています。