JH-3D

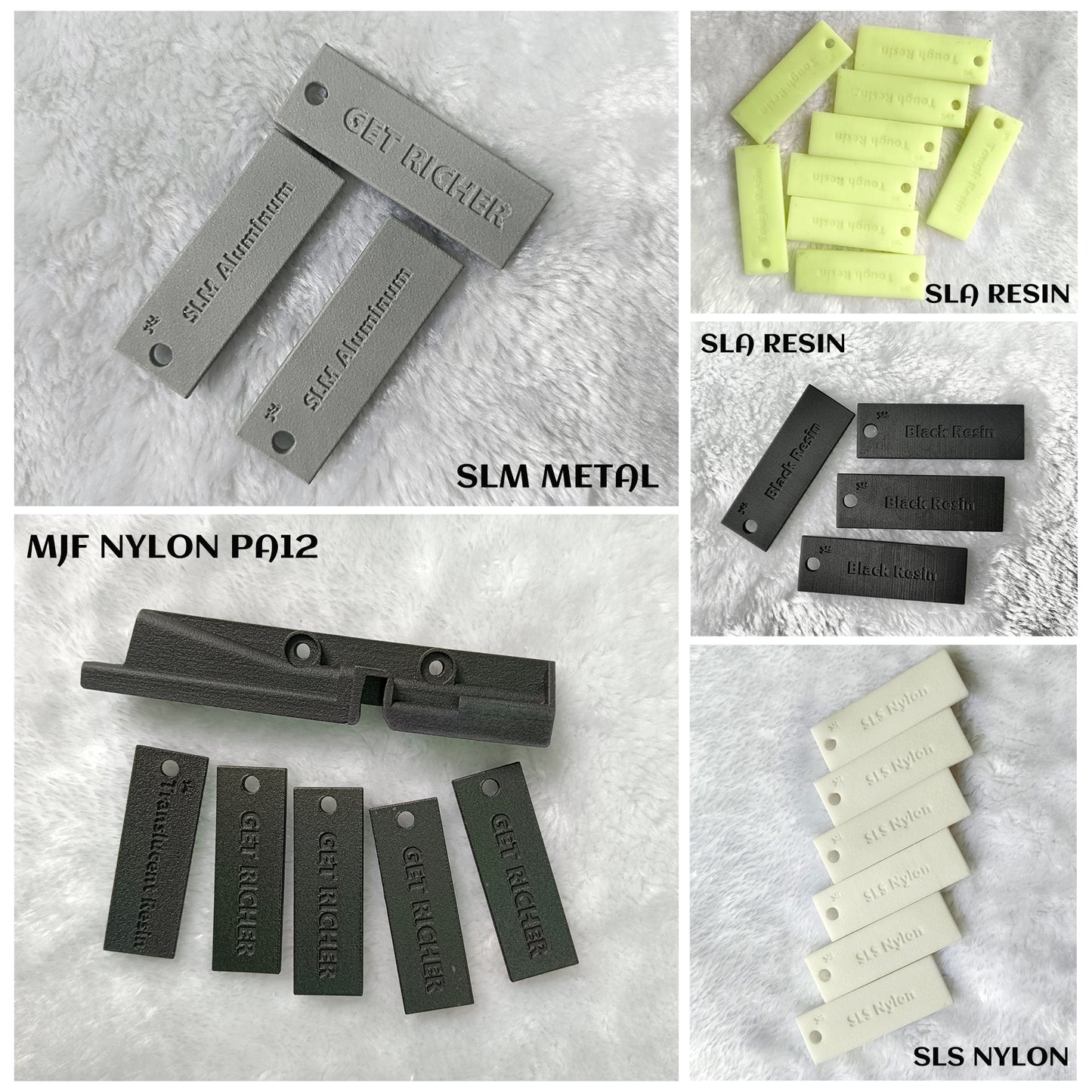

Услуги 3D-печати на заказ. Прототип точной печати. SLA Смола SLS TPU MJF Нейлон SLM Металл Алюминий Нержавеющая сталь Титан Модель ABS

Услуги 3D-печати на заказ. Прототип точной печати. SLA Смола SLS TPU MJF Нейлон SLM Металл Алюминий Нержавеющая сталь Титан Модель ABS

Не удалось загрузить сведения о доступности самовывоза

Примечание

Это ссылка только для того, чтобы показать наши технологии и материалы для 3D-печати, пожалуйста, не заказывайте напрямую.

Если у вас есть какие-либо требования к 3D-печати, пожалуйста, свяжитесь с нами по Aliexpress или по электронной почте.

Настройка услуг 3D-печати

Мультитехнологии

Мультиматериалы

SLA Стандартная белая смола

SLA Стандартная черная смола

SLA жесткая смола

SLA Высокотемпературная смола

SLA полупрозрачная смола

SLA прозрачная смола

SLS нейлон

SLS стекловолокно нейлон

СЛС ТПУ

MJF Нейлон PA12 (Серый/Черный)

DLP красный воск

СЛМ Алюминий

СЛМ Нержавеющая сталь

SLM Титановый Сплав

ФДМ АБС

О 3D-печати

Что такое 3D-печать?

3D-печать, также известная как аддитивное производство, представляет собой производственный процесс, в ходе которого создаются трехмерные объекты путем добавления материала слой за слоем. В отличие от традиционных методов субтрактивного производства, которые включают резку или формование материала из цельного блока, 3D-печать строит объекты слой за слоем снизу вверх. Эта технология позволяет создавать сложные и замысловатые формы, которые было бы сложно или невозможно изготовить с использованием традиционных технологий производства.

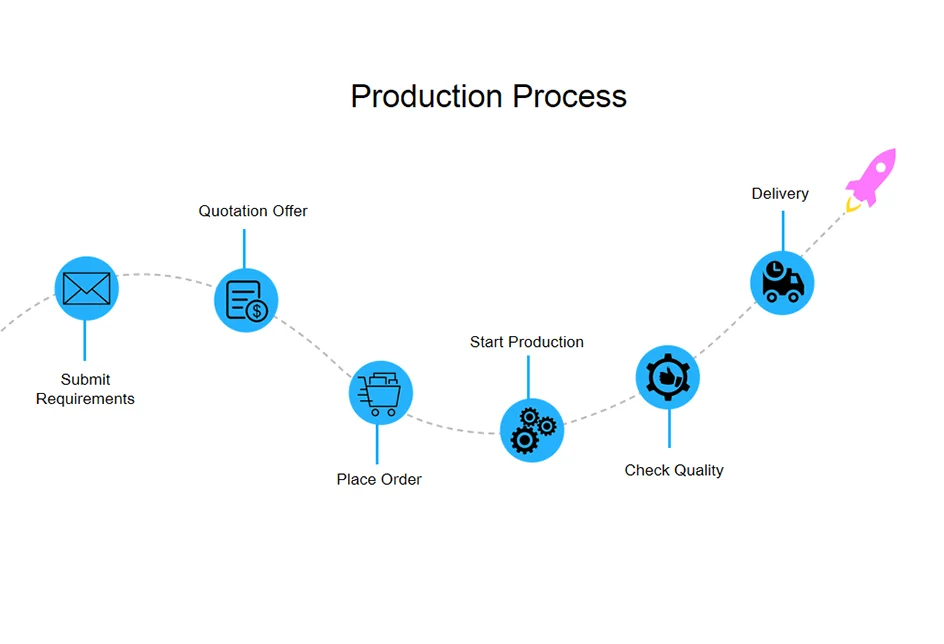

Как заказать

1. Отправьте нам ваше требование

2, ценовое предложение

3. Разместите заказ

4. Начало производства

5. Проверьте качество

6. Доставка и доставка

Стандартная белая смола

Стандартная белая смола SLA — это тип материала для 3D-печати, предназначенный для использования в 3D-принтерах SLA. Его основной и простой особенностью является цвет – он белый. Эта смола отличается способностью создавать 3D-отпечатки высокого разрешения с гладкой и однородной белой поверхностью. Его нейтральный белый цвет представляет собой чистый холст, который можно легко покрасить или отполировать для достижения определенных цветов или внешнего вида, что делает его универсальным для различных применений, включая прототипирование, моделирование и художественное творчество.

Фетюра:

Технологическое соглашение об уровне обслуживания

Материал Стандартная смола

Оригинальный цвет Белый

Термическая деформация 40-50°C

Твердость 84D (ASTM D 2240)

Состояние поверхности Небольшие линии и царапины на слое

Размер печатной платформы 600*600*400 мм, 800*800*550 мм, 1400*700*500 мм

Модуль упругости при изгибе 2600-2700 МПа (ASTM D 790)

Прочность на изгиб 72-78 МПа (ASTM D 790)

Модуль упругости 2200-2500 МПа (ASTM D 638)

Предел прочности 75-85 МПа (ASTM D 638).

Удлинение при разрыве 11–16 % (ASTM D 638).

Ударная вязкость с надрезом по Изоду 55-70 Дж/м (ASTM D 256)

Допуск. Локальная точность продукта составляет 0,2–0,3 мм~3,5 ‰, тогда как общую точность трудно контролировать.

Постпроцессная сборка, медные гайки от насекомых, физическая полировка, покраска, гальваника, шелкография, водная печать, покрытие

Толщина стенки должна быть выше 0,8 мм, крупные детали согласно 3D-чертежам.

Преимущества стандартной смолы SLA:

1. Гладкая отделка: белая смола SLA позволяет получить детали с гладкой поверхностью, требующей минимальной последующей обработки для привлекательного внешнего вида.

2. Высокая детализация: позволяет создавать сложные и подробные конструкции, что делает его идеальным для проектов, требующих точности и изящных функций.

3. Универсальная постобработка: легко красить, красить или наносить покрытие для индивидуальной настройки, обеспечивая гибкость в достижении желаемой эстетики.

4. Проверка конструкции: отлично подходит для прототипирования и проверки конструкции благодаря способности точно демонстрировать сложные конструкции.

5. Быстрая фотополимеризация: быстрое отверждение в процессе печати, обеспечивающее эффективное и своевременное производство деталей.

Недостатками стандартной смолы SLA являются:

1. Хрупкость: стандартная смола SLA может быть относительно хрупкой, что делает ее менее подходящей для деталей, требующих высокой ударопрочности.

2. Ограниченная долговечность: он может не выдерживать длительное воздействие на открытом воздухе или в суровых условиях, что влияет на долговечность.

3. Свойства материала. Свойства стандартной смолы SLA могут различаться, и ей может не хватать определенных свойств, необходимых для определенных применений.

4. Чувствительность к ультрафиолетовому излучению: смола SLA может быть чувствительна к ультрафиолетовому излучению, что может привести к деградации или изменению цвета с течением времени при воздействии солнечного света.

5. Требования к послеотверждению: после печати часто требуются дополнительные этапы отверждения для достижения оптимальных свойств материала, что увеличивает время и усилия в процессе печати.

Стандартная черная смола

Стандартная черная смола SLA — это тип материала для 3D-печати, предназначенный для использования в 3D-принтерах SLA. Его простой особенностью является цвет – он черный. Эта смола отличается способностью создавать 3D-отпечатки высокого разрешения с гладкой и однородной черной поверхностью. Его черный цвет обеспечивает привлекательный и визуально привлекательный внешний вид, что делает его подходящим для применений, где желательна темная или черная отделка, например, для функциональных прототипов, потребительских товаров и творческих проектов.

Особенность

Технологическое соглашение об уровне обслуживания

Материал Стандартная смола

Оригинальный цвет Черный

Термическая деформация 40-50°C

Твердость 83-84D (ASTM D2240)

Состояние поверхности Небольшие линии и царапины на слое

Размер печатной платформы 600*600*400 мм

Модуль упругости при изгибе 1700-2100 МПа (ASTM D790)

Прочность на изгиб 62-75 МПа (ASTM D790)

Модуль упругости 2200-2300 МПа (ASTM D638)

Прочность на разрыв 45-50МПа (ASTM D638)

Удлинение при разрыве 17-24% (ASTM D638).

Ударная вязкость с надрезом по Изоду 35-48 Дж/м (ASTM D256)

Допуск. Локальная точность продукта составляет 0,2–0,3 мм~3,5 ‰, тогда как общую точность трудно контролировать.

Постпроцессная сборка, медные гайки от насекомых, физическая полировка, покраска, гальваника, шелкография, водная печать, покрытие

Толщина стенки должна быть выше 0,8 мм, крупные детали согласно 3D-чертежам.

Преимущества стандартной смолы SLA:

1. Гладкая отделка: черная смола SLA позволяет получить детали с гладкой поверхностью, требующей минимальной последующей обработки для привлекательного внешнего вида.

2. Высокая детализация: позволяет создавать сложные и подробные конструкции, что делает его идеальным для проектов, требующих точности и изящных функций.

3. Универсальная постобработка: легко красить, красить или наносить покрытие для индивидуальной настройки, обеспечивая гибкость в достижении желаемой эстетики.

4. Проверка конструкции: отлично подходит для прототипирования и проверки конструкции благодаря способности точно демонстрировать сложные конструкции.

5. Быстрая фотополимеризация: быстрое отверждение в процессе печати, обеспечивающее эффективное и своевременное производство деталей.

Недостатками стандартной смолы SLA являются:

1. Хрупкость: стандартная смола SLA может быть относительно хрупкой, что делает ее менее подходящей для деталей, требующих высокой ударопрочности.

2. Ограниченная долговечность: он может не выдерживать длительное воздействие на открытом воздухе или в суровых условиях, что влияет на долговечность.

3. Свойства материала. Свойства стандартной смолы SLA могут различаться, и ей может не хватать определенных свойств, необходимых для определенных применений.

4. Чувствительность к ультрафиолетовому излучению: смола SLA может быть чувствительна к ультрафиолетовому излучению, что может привести к деградации или изменению цвета с течением времени при воздействии солнечного света.

5. Требования к послеотверждению: после печати часто требуются дополнительные этапы отверждения для достижения оптимальных свойств материала, что увеличивает время и усилия в процессе печати.

Прочная смола

Жесткая смола SLA — это тип материала для 3D-печати, предназначенный для использования в 3D-принтерах SLA. Его простой особенностью являются повышенные механические свойства, прежде всего прочность. Вот краткое описание ключевых особенностей жесткой смолы SLA:

Повышенная механическая прочность: прочная смола SLA имеет улучшенные механические свойства, особенно с точки зрения ударной вязкости и ударопрочности. Это означает, что 3D-отпечатки, изготовленные с использованием этой смолы, с меньшей вероятностью сломаются или растрескаются при воздействии механического напряжения или ударов, что делает их пригодными для изготовления функциональных и несущих деталей.

По сути, основной особенностью прочной смолы SLA является ее способность создавать 3D-печати с большей долговечностью и устойчивостью к механическим воздействиям, что делает ее предпочтительным выбором для применений, где прочность и ударная вязкость имеют решающее значение.

Функции:

Технологическое соглашение об уровне обслуживания

Материал Прочная смола

Оригинальный цвет Зеленый

Термическая деформация 40-50°C

Твердость 86D (ASTM D2241)

Состояние поверхности Небольшие линии и царапины на слое

Размер печатной платформы 800*800*550 мм, 600*600*400 мм

Модуль упругости при изгибе 2100-2400 МПа (ASTM D790)

Прочность на изгиб 88-93 МПа (ASTM D790)

Модуль упругости 2100-2300 МПа (ASTM D638)

Прочность на разрыв 38-56МПа (ASTM D638)

Удлинение при разрыве 16% (ASTM D638)

Ударная вязкость с надрезом по Изоду 25-30 Дж/м (ASTM D256)

Допуск. Локальная точность продукта составляет 0,2–0,3 мм~3,5 ‰, тогда как общую точность трудно контролировать.

Постпроцессная сборка, медные гайки от насекомых, физическая полировка, покраска, гальваника, шелкография, водная печать, покрытие

Толщина стенки должна быть выше 0,8 мм, крупные детали согласно 3D-чертежам.

Преимущества жесткой смолы SLA:

1. Повышенная долговечность: прочная смола SLA обеспечивает повышенную прочность и ударную вязкость, что делает ее идеальной для функциональных деталей, требующих устойчивости к ударам и износу.

2. Высокая ударопрочность: этот вариант смолы может выдерживать большие ударные нагрузки, не ломаясь и не деформируясь, что делает его подходящим для требовательных применений.

3. Универсальное применение. Благодаря своей долговечности прочная смола SLA универсальна и может использоваться в различных отраслях промышленности, включая машиностроение, автомобилестроение и производство потребительских товаров.

4. Функциональное прототипирование: хорошо подходит для прототипирования функциональных деталей, которые должны выдерживать нагрузки и механические силы, обеспечивая точные представления для тестирования и проверки.

5. Гладкая поверхность: несмотря на повышенную долговечность, она сохраняет относительно гладкую поверхность, требующую минимальной последующей обработки для придания полированного вида.

6. Стабильность материала: прочная смола SLA сохраняет свои свойства и структурную целостность с течением времени, обеспечивая долговечность и надежность напечатанных деталей.

Недостатками жесткой смолы SLA являются:

1. Стоимость материала: прочная смола SLA, как правило, дороже по сравнению со стандартными вариантами смолы, что влияет на общую стоимость деталей, напечатанных на 3D-принтере.

2. Требования к послеотверждению: как и другие смолы SLA, прочная смола часто требует дополнительных этапов отверждения после печати, что увеличивает время и усилия, необходимые в процессе печати.

3. Ограниченные варианты цвета. В зависимости от марки и типа прочной смолы варианты цвета могут быть более ограниченными по сравнению со стандартными смолами, что потенциально ограничивает эстетический выбор конечного продукта.

4. Не полностью неразрушим: хотя он обеспечивает повышенную долговечность, важно отметить, что прочная смола SLA не является неразрушимой и может по-прежнему подвергаться повреждениям при экстремальных нагрузках или суровых условиях.

Высокотемпературная смола

Простой особенностью температурной смолы является ее серый цвет, а ее формула обладает повышенной термостойкостью.

Серый цвет с высокой термостойкостью: Серая высокотемпературная смола SLA имеет серый цвет и характеризуется способностью выдерживать высокие температуры, не деформируясь и не теряя своей структурной целостности. Этот материал идеально подходит для создания 3D-отпечатков с серой отделкой, обеспечивая при этом устойчивость к повышенным температурам без повреждений.

Таким образом, основной особенностью серой высокотемпературной смолы SLA является ее серый цвет и способность сохранять свои физические свойства и структурную целостность даже при воздействии повышенных температур, что делает ее подходящей для применений, где важны термостойкость и серый вид.

Функции:

Технологическое соглашение об уровне обслуживания

Материал: термостойкая смола

Оригинальный цвет: серый

Термическая деформация 80-90°C

Твердость 85D (ASTM D2240)

Состояние поверхности Небольшие линии и царапины на слое

Размер печатной платформы 600*600*400 мм

Модуль упругости при изгибе 2900-3220 МПа (ASTM D790)

Прочность на изгиб 64-69 МПа (ASTM D790)

Модуль упругости 1900-2090 МПа (ASTM D638)

Предел прочности 40-44 МПа (ASTM D638).

Удлинение при разрыве 13-20% (ASTM D638).

Ударная вязкость с надрезом по Изоду 34,4 Дж/м (ASTM D256)

Допуск. Локальная точность продукта составляет 0,2–0,3 мм~3,5 ‰, тогда как общую точность трудно контролировать.

Постпроцессная сборка, медные гайки от насекомых, физическая полировка, покраска, гальваника, шелкография, водная печать, покрытие

Толщина стенки должна быть выше 0,8 мм, крупные детали согласно 3D-чертежам.

Преимущества термостойкой смолы SLA:

1. Высокая термостойкость: термостойкая смола может выдерживать повышенные температуры без деформации, что делает ее подходящей для применения в высокотемпературных средах.

2. Функциональное прототипирование: идеально подходит для создания функциональных прототипов деталей, которые будут подвергаться воздействию тепла или требуют хорошей термической стабильности.

3. Разнообразные применения: широко используется в таких отраслях, как автомобильная, аэрокосмическая и машиностроительная, где компоненты могут подвергаться воздействию высоких температур во время работы.

4. Механическая целостность: сохраняет свои структурные и механические свойства даже при длительном воздействии тепла, обеспечивая долговечность и производительность в сложных условиях.

5. Универсальность: обеспечивает универсальность технологии SLA, одновременно удовлетворяя потребность в термостойкости, позволяя печатать на 3D-принтере сложные термостойкие конструкции и компоненты.

Недостатками термостойкой смолы SLA являются:

1. Ограниченный порог нагрева: несмотря на термостойкость, смола может иметь максимальный температурный порог, при превышении которого она может начать терять свои термостойкие свойства или деформироваться.

2. Потенциально хрупкие: термостойкие смолы могут становиться более хрупкими по сравнению со стандартными смолами, что влияет на их способность поглощать механические нагрузки или удары при высоких температурах.

3. Требуется пост-отверждение. Для достижения оптимальной термостойкости часто требуются этапы пост-отверждения, что увеличивает общее время и сложность производства.

4. Стоимость: термостойкие смолы обычно дороже стандартных смол, что влияет на общую стоимость термостойких компонентов для 3D-печати.

Полупрозрачная смола

Простой особенностью является его полупрозрачность, что означает, что он в некоторой степени пропускает свет, создавая полупрозрачный или прозрачный вид.

Прозрачный внешний вид: полупрозрачная смола SLA характеризуется способностью создавать 3D-отпечатки с полупрозрачным или полупрозрачным внешним видом. Этот материал позволяет свету проходить через него, что приводит к визуальному эффекту, при котором объекты, напечатанные с его помощью, могут быть частично прозрачными или иметь качество пропускания рассеянного света.

По сути, основной особенностью полупрозрачной смолы SLA является ее способность создавать 3D-отпечатки с полупрозрачной или полупрозрачной поверхностью, которая часто используется для различных эстетических и функциональных целей в таких приложениях, как дизайн продукции, освещение и искусство.

Функции:

Технологическое соглашение об уровне обслуживания

Материал Полупрозрачная смола

Оригинальный цвет, полупрозрачный

Термическая деформация 40-50°C

Твердость 86D (ASTM D2240)

Состояние поверхности Небольшие линии и царапины на слое

Размер печатной платформы 600*600*400 мм, 450*450*350 мм

Модуль упругости при изгибе 2100-2400 МПа (ASTM D790)

Прочность на изгиб 85-90 МПа (ASTM D790)

Модуль упругости 2100-2300 МПа (ASTM D638)

Предел прочности 38-56МПа (ASTM D638)

Удлинение при разрыве 12% (ASTM D638)

Ударная вязкость с надрезом по Изоду 25-30 Дж/м (ASTM D256)

Допуск. Локальная точность продукта составляет 0,2–0,3 мм~3,5 ‰, тогда как общую точность трудно контролировать.

Постпроцессная сборка, медные гайки от насекомых, физическая полировка, покраска, гальваника, шелкография, водная печать, покрытие

Толщина стенки должна быть выше 0,8 мм, крупные детали согласно 3D-чертежам.

Преимущества полупрозрачной смолы SLA:

1. Светопередача: полупрозрачная смола пропускает свет, что делает ее идеальной для применений, требующих рассеивания света или эффекта мягкого свечения.

2. Эстетическая привлекательность: обеспечивает визуально привлекательный полупрозрачный внешний вид, подходящий для создания визуально привлекательных прототипов, дизайнов или художественных произведений.

3. Универсальные варианты дизайна: позволяют создавать детали с различным уровнем прозрачности, что позволяет настраивать их на основе желаемого количества света и непрозрачности.

4.Прототипирование освещения: идеально подходит для прототипирования компонентов освещения, осветительных приборов или конструкций, где важно контролируемое рассеивание света.

5. Прочный и функциональный: несмотря на полупрозрачность, смола по-прежнему сохраняет уровень прочности и долговечности, что делает ее подходящей как для эстетических, так и для функциональных целей.

Недостатками полупрозрачной смолы SLA являются:

1. Ограниченная прочность: полупрозрачная смола может иметь более низкую механическую прочность по сравнению с непрозрачной смолой, что делает ее менее подходящей для деталей, требующих высокой прочности или несущей способности.

2. Видимость слоя печати: из-за его полупрозрачной природы линии слоев в процессе 3D-печати могут быть более заметными, что влияет на общее качество поверхности и эстетичный внешний вид.

3. Возможное пожелтение: со временем или под воздействием УФ-излучения полупрозрачная смола может пожелтеть или изменить внешний вид, влияя на ее первоначальную прозрачность и прозрачность.

4. Проблемы постобработки. Для достижения постоянного и желаемого уровня прозрачности могут потребоваться дополнительные этапы постобработки, которые могут занять много времени и усложнить процесс отделки.

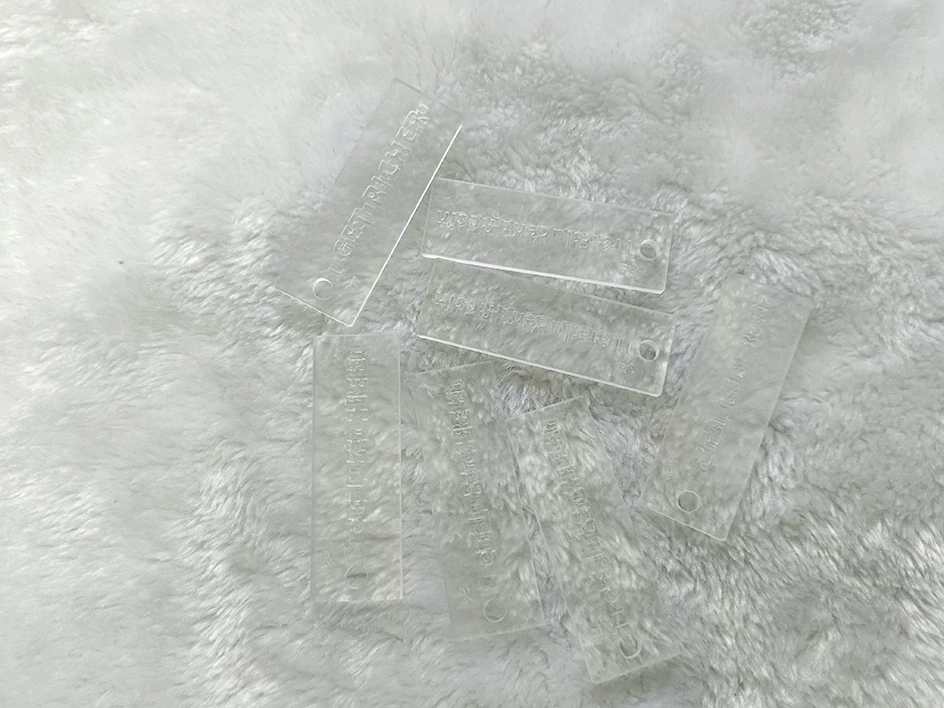

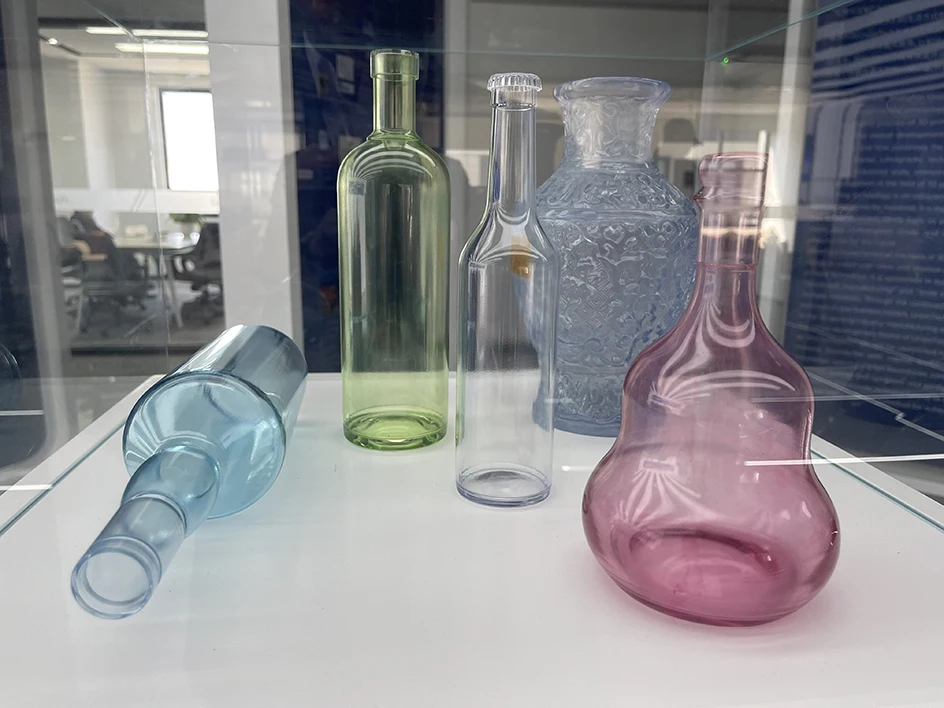

Прозрачная смола

Простой особенностью прозрачной смолы является ее прозрачность, а это означает, что она позволяет создавать 3D-отпечатки с четким и прозрачным внешним видом. Прозрачность: SLA Clear Resin характеризуется способностью создавать 3D-отпечатки с высокой степенью прозрачности, что приводит к четкому и прозрачному виду. Эта прозрачность позволяет свету проходить сквозь напечатанные объекты, создавая визуально привлекательный эффект.

По сути, основной особенностью SLA Clear Resin является ее способность создавать прозрачные 3D-отпечатки, что делает ее подходящей для применений, где четкость и прозрачные свойства важны, например, для оптических компонентов, линз или прототипов дисплеев.

Особенность:

Технологическое соглашение об уровне обслуживания

Материал Прозрачная смола

Оригинальный цвет Walter Clear

Термическая деформация 40-50°C

Твердость 86D (ASTM D2240)

Ситуация на поверхности гладкая

Размер печатной платформы 600*600*400 мм, 450*450*350 мм

Модуль упругости при изгибе 2100-2400 МПа (ASTM D790)

Прочность на изгиб 85-90 МПа (ASTM D790)

Модуль упругости 2100-2300 МПа (ASTM D638)

Предел прочности 38-56МПа (ASTM D638)

Удлинение при разрыве 12% (ASTM D638)

Ударная вязкость с надрезом по Изоду 25-30 Дж/м (ASTM D256)

Допуск. Локальная точность продукта составляет 0,2–0,3 мм~3,5 ‰, тогда как общую точность трудно контролировать.

Постобработка Медные гайки от насекомых, сборка, покраска, гальваника, шелкография, водная печать, лазерная резьба, покрытие

Толщина стенки должна быть выше 0,8 мм, крупные детали согласно 3D-чертежам.

Преимущества прозрачной смолы SLA:

1. Высокая прозрачность: прозрачная смола SLA обеспечивает исключительную прозрачность, позволяя создавать детали, похожие на стекло, что делает ее идеальной для применений, требующих оптической прозрачности.

2. Детальная визуализация: позволяет четко и детально визуализировать внутренние особенности и структуры детали, что делает ее подходящей для прототипов, линз и светопроводящих компонентов.

3. Гладкая поверхность: обычно получается гладкая поверхность сразу после печати, что сводит к минимуму необходимость обширной последующей обработки для придания полированного вида.

4. Светопередача: отличные свойства светопропускания, что делает его пригодным для оптических и осветительных применений, где свет должен эффективно проходить через деталь.

5. Визуальное прототипирование: идеально подходит для прототипирования прозрачных или полупрозрачных продуктов, позволяя дизайнерам и инженерам точно визуализировать и тестировать проекты.

Недостатками прозрачной смолы SLA являются:

1. Хрупкость: прозрачная смола может быть более хрупкой по сравнению с другими материалами, что ограничивает ее использование в приложениях, требующих высокой ударопрочности или долговечности.

2. Пожелтение со временем. Прозрачная смола со временем может пожелтеть или обесцвечиться, особенно под воздействием ультрафиолетового света, что влияет на ее первоначальную прозрачность и прозрачность.

3. Проблемы постобработки. Для достижения оптимальной четкости и удаления видимых линий слоев могут потребоваться дополнительные этапы постобработки, что увеличивает время и усилия на процесс отделки.

4. Стоимость материала: прозрачная смола SLA часто дороже стандартных непрозрачных смол, что влияет на общую стоимость деталей, напечатанных на 3D-принтере.

SLS нейлон

SLS-нейлон означает использование нейлона, термопластичного материала, в качестве порошкового материала в процессе SLS.

Нейлон — популярный выбор для 3D-печати SLS из-за его желаемых свойств, включая прочность, гибкость и долговечность. Нейлон SLS обычно используется для производства функциональных прототипов, деталей и сборок конечного использования со сложной геометрией. Процесс SLS создает сложные и детализированные объекты без необходимости использования опорных конструкций, поскольку окружающий порошок действует как временная поддержка во время процесса печати.

3D-печать SLS-нейлоном широко используется в различных отраслях, где требуются прочные и высокопроизводительные пластиковые детали, включая аэрокосмическую, автомобильную, медицинскую и потребительскую продукцию.

Особенность:

Технология СЛС

Материал Нейлон

Исходный цвет: белый/черный

Термическая деформация 100-120 °С

Твердость 75D

Поверхностная ситуация Грубая Гранулированная

Размер печатной платформы 700*600*400 мм, 600*360*360 мм

Модуль упругости при изгибе 1400 МПа (ISO 178)

Прочность на изгиб 48-53 МПа (ISO 178)

Модуль упругости 1600 МПа (ISO 527)

Предел прочности 45-50 МПа (ISO 527)

Удлинение при разрыве 18% (ISO 527)

Ударная вязкость с надрезом по Изоду 35-40 Дж/м (ISO 179)

Допуск. Локальная точность продукта составляет 0,2–0,3 мм~3,5 ‰, тогда как общую точность трудно контролировать.

Последующая сборка, медные гайки от насекомых, метчиковая резьба, физическая полировка, сглаживание паром, покраска, гальваника, шелкография, водопереносная печать, покрытие

на 1 мм выше, крупные детали по 3D чертежам.

Преимущества SLS-нейлона:

1. Отличные механические свойства: нейлон SLS обеспечивает высокую прочность на разрыв, долговечность и ударопрочность, что делает его подходящим для функциональных прототипов и деталей конечного использования, требующих механической целостности.

2. Универсальный материал: это универсальный материал, используемый в различных отраслях промышленности благодаря его способности имитировать широкий спектр инженерных пластиков, что делает его адаптируемым для различных применений.

3. Хорошая химическая стойкость: нейлон SLS обладает хорошей устойчивостью к химикатам, маслам и жирам, что повышает его пригодность для деталей, подвергающихся воздействию различных промышленных сред.

4.Теплостойкость: этот материал выдерживает умеренные температуры, что делает его пригодным для применений, где требуется термостойкость.

5. Легкий вес: нейлон SLS легкий, но прочный, что делает его идеальным для применений, где важно снизить вес без ущерба для прочности.

6. Простая постобработка: детали из нейлона SLS легко поддаются последующей обработке, что позволяет сглаживать, красить, красить или наносить покрытие для достижения желаемой отделки и внешнего вида.

7. Возможность повторного использования порошка: неиспользованный порошок, полученный в процессе SLS, можно переработать и повторно использовать в последующих отпечатках, что снижает потери материала и стоимость.

8. Сложная геометрия: технология SLS позволяет создавать сложные геометрические формы без необходимости использования опорных конструкций, обеспечивая гибкость проектирования и сокращая затраты на постобработку.

Недостатками SLS-нейлона являются:

1. Шероховатость поверхности: детали из нейлона SLS могут иметь шероховатую поверхность по сравнению с другими технологиями 3D-печати, что требует дополнительной постобработки для достижения более гладкой поверхности, если это необходимо.

2.Гигроскопичность: нейлон гигроскопичен, то есть он легко впитывает влагу из окружающей среды, что может повлиять на его свойства и точность размеров. Важное значение имеет правильное хранение и обращение.

3. Ограниченные варианты цвета. Выбор цвета для нейлона SLS может быть ограничен по сравнению с некоторыми другими материалами для 3D-печати, что потенциально ограничивает возможности дизайна.

4. Стоимость материала: нейлон SLS может быть относительно дорогим по сравнению с другими материалами для 3D-печати, что влияет на общую стоимость напечатанных деталей.

5.Высокая температура обработки: SLS требует высоких рабочих температур во время процесса печати, что делает его энергоемким и требует специального оборудования.

Стекловолокно Нейлон

Стекловолокно SLS Nylon — это особый тип материала для 3D-печати, в котором нейлон сочетается со стекловолокном. Его простой особенностью является состав, в который входят как нейлоновые, так и стеклянные волокна. Вот краткое описание ключевых особенностей нейлона из стекловолокна SLS:

Нейлон со стекловолокном: Стекловолокно SLS Нейлон — это материал для 3D-печати, в котором нейлон сочетается со стекловолокном. Эта комбинация придает материалу дополнительную прочность и жесткость, что делает его идеальным для применений, где требуются повышенные механические свойства.

По сути, основной особенностью нейлона Glass Fiber SLS является его состав, который включает усиление нейлона стеклянными волокнами, в результате чего получается материал, обладающий улучшенными механическими характеристиками. Это делает его пригодным для широкого спектра промышленных и инженерных применений.

Особенность:

Технология СЛС

Материал: 30% стекловолокно + нейлон.

Исходный цвет: белый/черный

Термическая деформация 120-150°С

Твердость 75D

Поверхностная ситуация Грубая Гранулированная

Размер печатной платформы 600*360*360 мм

Модуль упругости при изгибе 2600 МПа (ISO 178)

Прочность на изгиб 68-70 МПа (ISO 178)

Модуль упругости 3000 МПа (ISO 527)

Предел прочности 45-50 МПа (ISO 527)

Удлинение при разрыве 8 % (ISO 527)

Ударная вязкость с надрезом по Изоду 35-40 Дж/м (ISO 179)

Допуск. Локальная точность продукта составляет 0,2–0,3 мм~3,5 ‰, тогда как общую точность трудно контролировать.

Последующая сборка, медные гайки от насекомых, метчиковая резьба, физическая полировка, сглаживание паром, покраска, гальваника, шелкография, водопереносная печать, покрытие

Толщина стенки должна быть выше 1 мм, крупные детали по 3D чертежам.

Преимущества стеклонаполненного нейлона SLS:

1. Повышенная прочность и жесткость: стеклонаполненный нейлон сочетает в себе прочность и жесткость нейлона с армирующими свойствами стекловолокна, в результате чего получается материал с улучшенными механическими свойствами, что делает его подходящим для применений, требующих структурных требований.

2. Отличная ударопрочность: добавление стеклянных волокон повышает ударопрочность нейлона, обеспечивая долговечность и прочность, позволяющие выдерживать различные силы и внезапные удары.

3.Легкий вес: несмотря на повышенную прочность, стеклонаполненный нейлон остается легким, что делает его отличным выбором для применений, где важно снизить вес без ущерба для механических характеристик.

4. Химическая стойкость: нейлон со стеклонаполнителем устойчив к различным химикатам, маслам и растворителям, что позволяет использовать его в средах, где воздействие различных веществ является проблемой.

5. Стабильность размеров: добавление стеклянных волокон помогает уменьшить склонность нейлона к деформации или деформации при высоких температурах или нагрузках, обеспечивая лучшую стабильность размеров с течением времени.

6. Хорошая термостойкость: нейлон со стеклонаполнителем обладает улучшенной термостойкостью по сравнению со стандартным нейлоном, что позволяет использовать его в тех случаях, когда ожидается воздействие повышенных температур.

7. Низкое тепловое расширение: добавление стеклянных волокон уменьшает тепловое расширение, обеспечивая более предсказуемые и стабильные размеры в различных температурных условиях.

8. Уменьшение износа и истирания. Стеклянные волокна повышают износостойкость материала, продлевая срок его службы и делая его пригодным для применений, подверженных трению и истиранию.

Недостатками стеклонаполненного нейлона SLS являются:

1. Стоимость: стеклонаполненный нейлон может быть дороже по сравнению со стандартным нейлоном или другими материалами для 3D-печати из-за стоимости включения в материал стекловолокна.

2. Обработка поверхности: нейлон со стеклонаполненным SLS может иметь более шероховатую поверхность по сравнению с нейлоном без наполнителя, поэтому при необходимости требуется дополнительная постобработка для более гладкой поверхности.

3. Повышенное трение во время обработки. Наличие стеклянных волокон может увеличить трение во время процесса печати, что потенциально влияет на качество печати и требует изменения параметров печати.

4. Чувствительность материала: нейлон со стеклонаполнителем более чувствителен к изменениям условий обработки, таким как температура и влажность, что может повлиять на качество печати и механические свойства.

СЛС ТПУ

SLS TPU — это материал для 3D-печати, созданный с использованием технологии селективного лазерного спекания (SLS).

SLS TPU — это гибкий и эластичный материал для 3D-печати, изготовленный из термопластичного полиуретана. Он известен своей превосходной гибкостью, долговечностью и устойчивостью к истиранию. Технология SLS использует лазер для сплавления мелкого порошка ТПУ в твердые слои, что делает его пригодным для создания сложных и гибких деталей. ТПУ SLS обычно используется для производства таких изделий, как прокладки, уплотнения, мягкие на ощупь ручки, подошвы для обуви и других изделий, где требуется сочетание гибкости и прочности.

Особенность

Технология СЛС

Материал ТПУ

Оригинальный цвет Белый

Термическая деформация 80-120°C (ISO 11357)

Твердость 85-90А (ISO 11357)

Поверхностная ситуация Грубая Гранулированная

Размер печатной платформы 198*108*200 мм

Модуль упругости при изгибе 70-85 МПа (DIN EN ISO 178)

Прочность на изгиб 6,2 МПа (DIN EN ISO 178)

Модуль упругости 60-80 МПа (ISO 527)

Предел прочности 18 МПа (ISO 527)

Удлинение при разрыве 150-280 % (DIN 53504)

Допуск. Локальная точность продукта составляет 0,2–0,3 мм~3,5 ‰, тогда как общую точность трудно контролировать.

Постобработка шелкографии

Толщина стенки должна быть выше 1 мм, крупные детали по 3D чертежам.

Преимущества SLS ТПУ:

1. Гибкость и эластичность: ТПУ известен своей гибкостью, эластичностью и резиноподобными свойствами, что позволяет создавать детали, которые могут сгибаться, растягиваться и возвращаться к своей первоначальной форме, что делает его идеальным для применений, требующих долговечности и устойчивости.

2. Высокая ударопрочность: ТПУ обладает превосходной ударопрочностью, что делает его пригодным для производства деталей, которые должны выдерживать механические нагрузки и внезапные удары.

3. Химическая стойкость: ТПУ обладает хорошей устойчивостью к различным химикатам, маслам и растворителям, что повышает его долговечность в различных средах.

4. Хорошая термостойкость: ТПУ может выдерживать широкий диапазон температур, что делает его подходящим для применений, где ожидается воздействие различных температурных условий.

5.Легкий вес: ТПУ — это легкий материал, обеспечивающий снижение веса в приложениях, где вес является критическим фактором.

6. Универсальное применение. Благодаря своей гибкости и долговечности SLS TPU универсален и находит применение в таких областях, как обувь, автомобильные компоненты, спортивные товары, медицинское оборудование и многое другое.

7. Сложная геометрия: технология SLS позволяет создавать сложные геометрии с помощью ТПУ, что делает ее подходящей для производства деталей с детальным дизайном.

Недостатками SLS ТПУ являются:

1. Ограниченная прочность: ТПУ, хотя и гибкий и эластичный, может иметь меньшую механическую прочность по сравнению с некоторыми другими материалами для 3D-печати, что делает его менее подходящим для деталей, требующих высокой структурной целостности.

2. Отделка поверхности: детали из ТПУ, напечатанные с помощью SLS, могут иметь слегка шероховатую или зернистую поверхность по сравнению с ТПУ, отлитым под давлением, что влияет на общее эстетическое качество.

3. Стоимость материала: ТПУ может быть относительно дороже по сравнению с другими материалами для 3D-печати, что влияет на общую стоимость 3D-печатных деталей.

4. Проблемы со склеиванием слоев. Достижение прочного соединения слоев в деталях SLS TPU может быть сложной задачей, что влияет на общую прочность и долговечность печатного объекта.

MJF Нейлон PA12

MJF использует серию струйных печатающих головок для выборочного нанесения флюса и рафинеров на слой порошкообразного материала (обычно нейлона). Затем используется инфракрасная энергия для плавления материала слой за слоем. MJF известен своей высокой скоростью печати, что делает его пригодным для быстрого прототипирования и производства. Печатающая головка для струйной печати MJF точно наносит флюс и детализацию, что обеспечивает точные и детальные отпечатки. Нейлон PA12 придает деталям необходимые механические свойства, такие как прочность, ударная вязкость и гибкость. Он подходит для производства функциональных прототипов и деталей конечного использования в различных отраслях промышленности, включая автомобильную, аэрокосмическую, потребительские товары и многое другое.

Особенность:

Технология МДЖФ

Материал Нейлон PA12

Исходный цвет Серый/Черная краска

Термическая деформация 95–120 °C (ASTM D648)

Твердость 75-85D

Поверхностная ситуация Грубая Гранулированная

Размер печатной платформы 380*380*280 мм

Модуль упругости при изгибе 1800-2400 МПа (ASTM D790)

Прочность на изгиб 75-85 МПа (ASTM D790)

Модуль упругости 1700-2200 МПа (ASTM D648)

Прочность на разрыв 45-50 МПа (ASTM D648).

Удлинение при разрыве 15-20 % (ASTM D648).

Допуск. Локальная точность продукта составляет 0,2–0,3 мм~3,5 ‰, тогда как общую точность трудно контролировать.

Последующая сборка, медные гайки от насекомых, метчиковая резьба, физическая полировка, сглаживание паром, покраска, гальваника, шелкография, водопереносная печать, покрытие

Толщина стенки необходима на 1 мм выше

Преимущества MJF Nylon PA12:

1. Высокая прочность и долговечность: нейлон MJF PA12 обладает превосходными механическими свойствами, в том числе высокой прочностью на разрыв и долговечностью, что делает его подходящим для функциональных и структурных деталей.

2.Легкий вес: это легкий материал, что делает его идеальным для применений, где важно снизить вес без ущерба для прочности и производительности.

3. Точная и детальная печать: технология MJF позволяет выполнять точную и детальную 3D-печать, создавая сложные детали с гладкой поверхностью и прекрасными характеристиками.

4. Высокая скорость печати: MJF известен своей относительно высокой скоростью печати по сравнению с другими технологиями 3D-печати, что позволяет быстро производить детали.

5. Отличная химическая стойкость: нейлон PA12 обладает хорошей устойчивостью к химическим веществам, маслам и растворителям, что повышает его пригодность для широкого спектра промышленного применения.

6. Экономическая эффективность: MJF Nylon PA12 обеспечивает хороший баланс между стоимостью материала и производительностью, обеспечивая экономичное решение для различных потребностей в прототипировании и производстве.

7. Уменьшение коробления и усадки: MJF Nylon PA12 имеет минимальную деформацию и усадку в процессе печати, что приводит к получению точных и стабильных по размерам деталей.

Недостатками MJF Nylon PA12 являются:

1. Ограниченные варианты материалов. В технологии MJF в основном используется нейлон PA12, что ограничивает разнообразие доступных материалов по сравнению с другими технологиями 3D-печати.

2. Многослойный внешний вид: детали, напечатанные MJF, могут иметь слегка многослойный или зернистый вид, что влияет на эстетическое качество по сравнению с некоторыми другими методами 3D-печати.

3. Стоимость материала. Хотя нейлон PA12 обеспечивает хороший баланс между стоимостью и производительностью, общая стоимость MJF Nylon PA12 все же может быть выше по сравнению с некоторыми другими материалами для 3D-печати.

4. Проблемы постобработки. Для достижения гладкой поверхности могут потребоваться дополнительные этапы постобработки, что может увеличить время и усилия в производственном процессе.

5. Теплочувствительность: нейлон PA12 может быть чувствителен к нагреву во время постобработки или хранения, что потенциально влияет на свойства детали при воздействии высокой температуры.

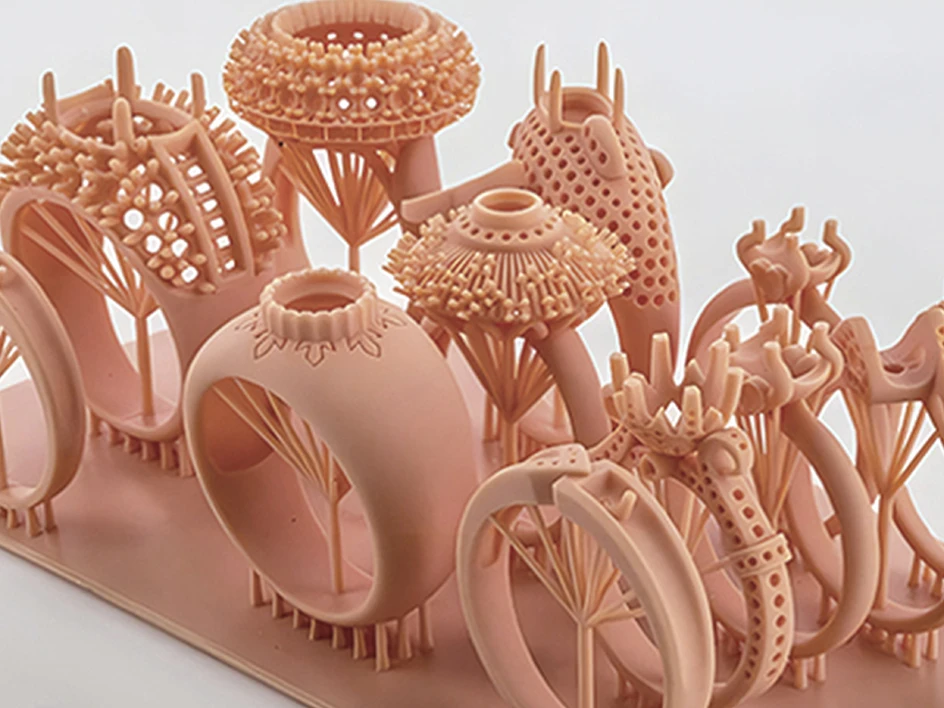

DLP красный воск

DLP Red Wax 3D-печать — это процесс 3D-печати, в котором используется цифровой световой проектор для выборочного отверждения слоев воскоподобной фотополимерной смолы красного цвета. Смола подвергается воздействию ультрафиолетового излучения слой за слоем, затвердевая и создавая трехмерный объект. Внешний вид «красного воска» относится к цвету фотополимерной смолы, которая имитирует внешний вид традиционного воска, используемого при литье и моделировании ювелирных изделий.

Эта технология широко используется в дизайне и производстве ювелирных изделий, поскольку позволяет создавать сложные и очень подробные восковые модели для литья ювелирных изделий. Красный цвет помогает визуализировать окончательную восковую модель и часто выбирается из-за его контраста с белыми или прозрачными литейными материалами, используемыми в ювелирной промышленности. 3D-печать DLP Red Wax ценится за точность и способность эффективно создавать сложные и изысканные ювелирные изделия.

Особенность

Технология DLP

Материал Красный Воск

Оригинальный цвет Желтый Красный

Термическая деформация 52-70°C

Твердость 70D

Ситуация на поверхности гладкая

Размер печатной платформы 198*108*200 мм

Модуль упругости при изгибе 442 МПа

Прочность на изгиб 12,6 МПа

Удлинение при разрыве 10-13%

Ударная вязкость с надрезом по Изоду 15,6 Дж/м.

Допуск. Локальная точность продукта составляет 0,1–0,15 мм~2 ‰, тогда как общую точность трудно контролировать.

Постобработка Физическая полировка, покраска, гальваника, шелкография, водопереносная печать, покрытие

Толщина стенки требуется на 0,5 мм выше.

Преимущества красного воска DLP:

1. Реалистичный внешний вид: красный воск DLP повторяет визуальные характеристики воска, что делает его идеальным для ювелирных изделий, дизайна фигурок и литья, где желательна традиционная восковая эстетика.

2. Гладкая поверхность: красный воск позволяет создавать сложные и детализированные детали с гладкой поверхностью, точно обеспечивая мелкие детали и сложную геометрию.

3. Легкое литье: красный воск предназначен для процессов литья по выплавляемым моделям, что позволяет получить точное, высококачественное литье с минимальным остатком и золой после выгорания.

4. Высокая точность: технология DLP обеспечивает высокую точность и точность, гарантируя, что восковые модели точно соответствуют предполагаемому дизайну, что имеет решающее значение для ювелирных и стоматологических применений.

5. Резьба не требуется: в отличие от традиционной резьбы по воску, красный воск DLP устраняет необходимость ручной лепки, экономя время и усилия в процессе проектирования и производства.

6. Экономичность: красный воск DLP может быть экономичным решением для создания сложных восковых моделей для литья по выплавляемым моделям, особенно для мелкосерийного производства или индивидуального дизайна ювелирных изделий.

7. Постоянство и воспроизводимость: технология DLP позволяет получать стабильные и воспроизводимые результаты, обеспечивая одинаковое качество и точность для нескольких восковых моделей.

Недостатками красного воска DLP являются:

1. Ограничение по материалу: красный воск DLP предназначен для определенных применений, в первую очередь в ювелирных изделиях, электронных компонентах, фигурках и других деталях с более высокой детализацией.

2. Хрупкость: красный воск может быть относительно хрупким, что делает его уязвимым для поломки или повреждения во время транспортировки или транспортировки, что требует осторожного обращения.

3. Чувствительность к теплу. Красный воск может размягчиться или деформироваться при повышенных температурах, что ограничивает его использование в тех случаях, когда требуется воздействие тепла или прямых солнечных лучей.

4. Ограниченные варианты цвета. Как следует из названия, красный воск обычно имеет определенный цвет, который может подходить не для всех дизайнерских или художественных предпочтений.

5. Стоимость материала: красный воск DLP может быть дороже по сравнению со стандартными материалами для печати, что влияет на общую стоимость проектов 3D-печати с использованием этого материала.

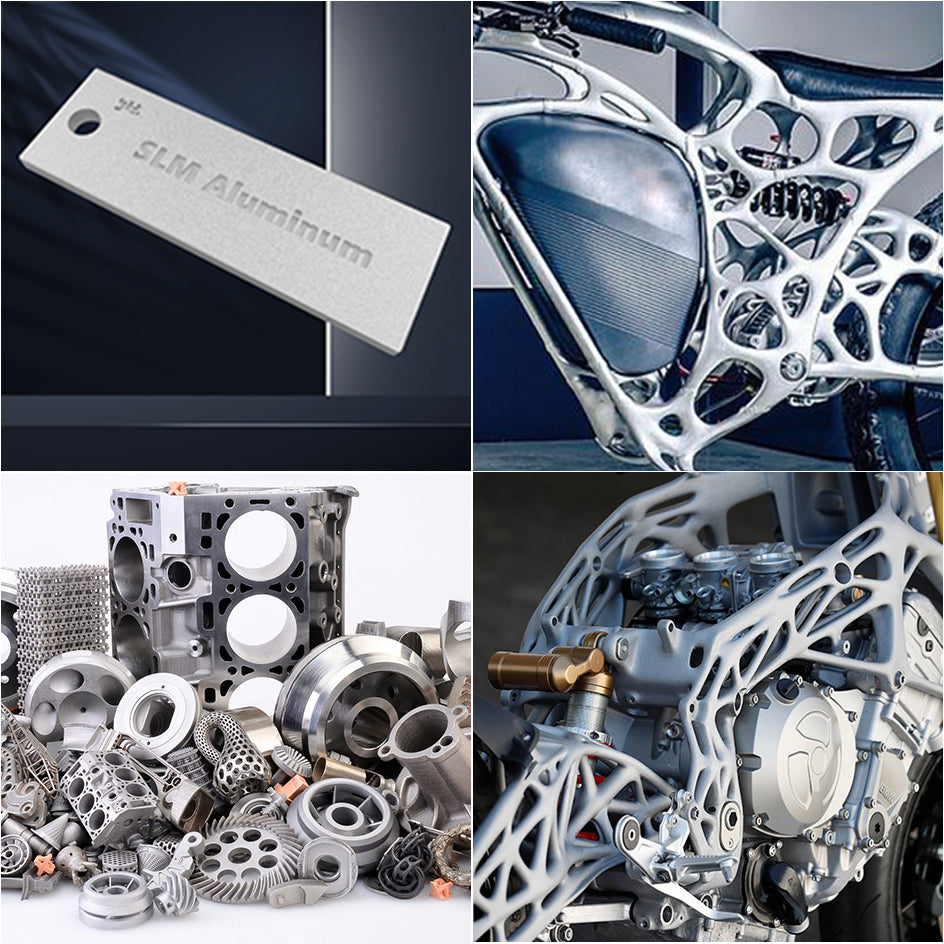

СЛМ Алюминий

SLM Aluminium известен своим превосходным сочетанием прочности, легкости и хорошей коррозионной стойкости. Процесс SLM предполагает использование мощного лазера для выборочного плавления и сплавления слоев порошкообразного металлического алюминия, создавая слой за слоем трехмерный объект.

Этот материал обычно используется в аэрокосмической, автомобильной и машиностроительной промышленности для производства легких и прочных компонентов, таких как кронштейны, радиаторы, корпуса и прототипы. Он обеспечивает высокую точность и возможность создавать изделия сложной геометрии, которые было бы сложно изготовить традиционными методами. SLM Aluminium ценится за свои механические характеристики, долговечность и пригодность для требовательных инженерных применений.

Особенность

Технология УУЗР

Материал Алюминий

Оригинальный цвет: серый

Термическая деформация 150-180 °С

Твердость 110-120 HBW

Поверхностная ситуация Грубая Гранулированная

Размер печатной платформы 400*300*400 мм

Модуль упругости 60-75 ГПа.

Предел текучести 170-220 МПа.

Предел прочности 300-400 МПа.

Удлинение при разрыве 6-12%

Допуск. Локальная точность продукта составляет 0,2–0,3 мм~3,5 ‰, тогда как общую точность трудно контролировать.

Постобработка Физическая полировка, Обработка на станке с ЧПУ, Термическая обработка, Покраска, Нарезка резьбы, Гальваника, Шелкография, Покрытие

Толщина стенки необходима на 1 мм выше

Преимущества SLM Aluminium:

1. Высокое соотношение прочности к весу: алюминий SLM AiSi10Mg обеспечивает превосходную прочность и долговечность, оставаясь при этом легким, что делает его идеальным для применений, где снижение веса имеет решающее значение без ущерба для структурной целостности.

2. Сложная геометрия: технология SLM позволяет с высокой точностью изготавливать сложные и сложные геометрии, что позволяет разрабатывать индивидуально адаптированные и оптимизированные детали для конкретных применений.

3. Характеристики материала: состав сплава обеспечивает хорошие механические свойства, в том числе высокую прочность на разрыв, ударную вязкость и устойчивость к износу, что повышает его удобство использования в сложных инженерных приложениях.

4. Повышенная теплопроводность: алюминий известен своей превосходной теплопроводностью, а алюминий SLM AiSi10Mg унаследовал это свойство, что делает его подходящим для деталей, подвергающихся термическим нагрузкам или требующих эффективного рассеивания тепла.

5. Быстрое прототипирование и производство: SLM предлагает быстрые циклы прототипирования и производства, что позволяет ускорить разработку продукта и сократить сроки выполнения заказов, что делает его эффективным как для прототипирования, так и для производства в малых и средних объемах.

6.Материальная эффективность: SLM эффективно использует алюминиевый порошок в процессе печати, сводя к минимуму отходы материала и способствуя экономической эффективности в долгосрочной перспективе.

Недостатками SLM алюминия являются:

1. Шероховатость поверхности: алюминиевые детали, напечатанные SLM, могут иметь более шероховатую поверхность по сравнению с традиционными методами обработки, что требует дополнительной постобработки для достижения более гладкой поверхности.

2. Анизотропные свойства: алюминиевые детали, произведенные SLM, могут проявлять анизотропные механические свойства, то есть они могут иметь разную прочность и характеристики в разных направлениях из-за процесса послойной печати.

3. Однородность материала. Достижение одинаковых свойств материала по всей напечатанной детали может быть сложной задачей, что влияет на ее механическую целостность и консистенцию.

4. Остаточные напряжения. Процесс SLM может создавать остаточные напряжения внутри напечатанной алюминиевой детали, влияя на ее структурную стабильность и потенциально приводя к короблению или деформации.

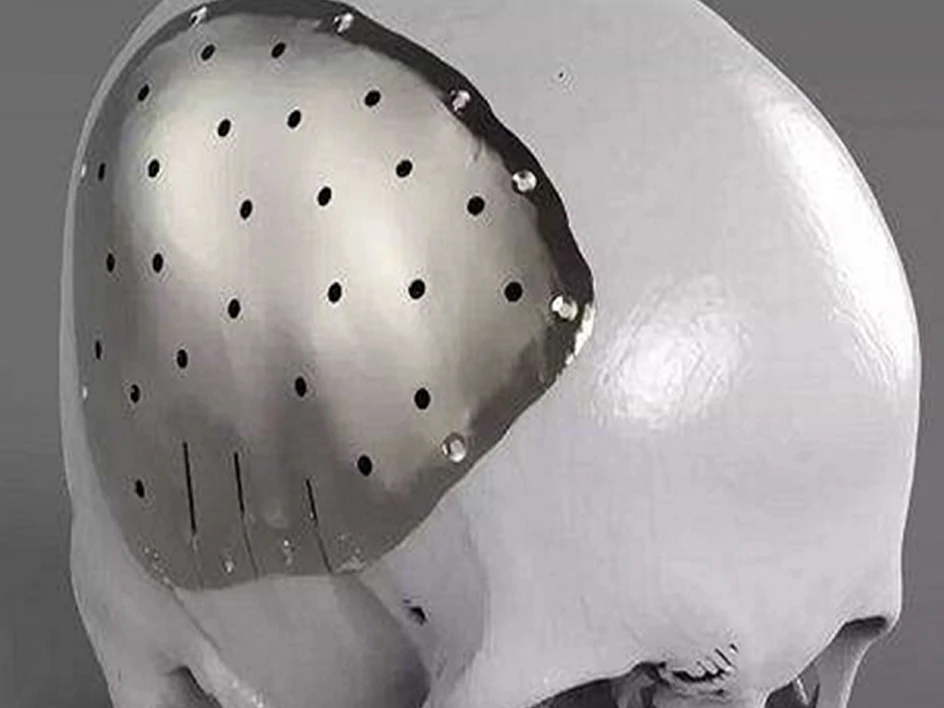

СЛМ Нержавеющая сталь

Нержавеющая сталь SLM — это металлический сплав, состоящий в основном из железа (Fe), хрома (Cr), никеля (Ni) и молибдена (Mo). Он известен своей исключительной коррозионной стойкостью, прочностью и долговечностью. Процесс SLM предполагает использование мощного лазера для избирательного плавления и сплавления слоев порошкообразной нержавеющей стали, создавая слой за слоем трехмерный объект.

Этот материал обычно используется в различных отраслях промышленности, включая аэрокосмическую, медицинскую и инженерную, для производства прочных, устойчивых к коррозии компонентов, таких как брекеты, зубные имплантаты, специальные хирургические инструменты и прототипы. Нержавеющая сталь SLM ценится за свои механические характеристики, биосовместимость (в некоторых марках) и пригодность для применений, где важна устойчивость к коррозии и высоким температурам.

Особенность

Технология УУЗР

Материал Нержавеющая сталь

Оригинальный цвет: серый

Термическая деформация 450-500 °С

Твердость 25-30HRC

Состояние поверхности Грубая Гранулированная

Размер печатной платформы 250*250*320 мм

Модуль упругости 170-180 ГПа.

Предел текучести 350-400 МПа.

Предел прочности 580-650 МПа.

Удлинение при разрыве 25-30 %

Допуск. Локальная точность продукта составляет 0,2–0,3 мм~3,5 ‰, тогда как общую точность трудно контролировать.

Постобработка Физическая полировка, Обработка на станке с ЧПУ, Термическая обработка, Покраска, Нарезка резьбы, Гальваника, Шелкография, Покрытие

Толщина стенки необходима на 1 мм выше

Преимущества нержавеющей стали SLM:

1. Отличная коррозионная стойкость: нержавеющая сталь при обработке с использованием SLM сохраняет отличную устойчивость к коррозии, что делает ее подходящей для применения в агрессивных средах, включая морскую и химическую промышленность.

2. Высокая прочность и долговечность: нержавеющая сталь, произведенная SLM, обладает прочными механическими свойствами, что делает ее долговечной и способной выдерживать высокие нагрузки и нагрузки, обеспечивая долговечность и надежность.

3. Биосовместимость: нержавеющая сталь часто используется в биомедицинских целях благодаря своей биосовместимости, что делает ее подходящей для хирургических имплантатов и других медицинских устройств.

4. Широкий спектр применения: нержавеющая сталь SLM находит применение в различных отраслях промышленности, включая аэрокосмическую, автомобильную, здравоохранение и производство, благодаря своим универсальным свойствам и способности удовлетворять разнообразные требования.

5. Сложная геометрия: SLM позволяет создавать сложные и сложные геометрии, обеспечивая свободу проектирования и создание оптимизированных деталей для повышения производительности.

6. Снижение отходов материала. Процесс SLM является экономичным, минимизирует отходы за счет использования только необходимого количества порошка нержавеющей стали для каждой детали, что делает его экономически эффективным и экологически чистым вариантом.

Недостатками нержавеющей стали SLM являются:

1. Стоимость: нержавеющая сталь SLM может быть относительно дорогой по сравнению с другими методами производства или сплавами нержавеющей стали более низкого качества, что влияет на общую стоимость печатных деталей.

2. Обработка поверхности: детали из нержавеющей стали, произведенные SLM, могут иметь более грубую поверхность по сравнению с деталями, обработанными традиционным способом, что требует дополнительной постобработки для более гладкой поверхности, если это необходимо.

3. Анизотропные свойства: SLM может привести к анизотропным механическим свойствам, то есть свойства материала могут изменяться в разных направлениях, что может быть проблемой в приложениях, требующих одинаковой прочности во всех направлениях.

4. Пористость при печати. В процессе SLM иногда в напечатанных деталях могут образовываться микроскопические поры или пустоты, что потенциально влияет на плотность и механические свойства материала.

SLM Титановый Сплав

Титановый сплав SLM — это металлический материал, состоящий в основном из титана (Ti) с добавлением других элементов, таких как алюминий (Al) и ванадий (V), для улучшения его механических свойств. Он известен своим превосходным сочетанием прочности, легкости и биосовместимости. Процесс SLM включает использование мощного лазера для выборочного плавления и сплавления слоев порошкообразного титанового сплава, создавая слой за слоем трехмерный объект.

Этот материал обычно используется в аэрокосмической, медицинской и машиностроительной промышленности для производства легких, но прочных компонентов, таких как детали самолетов, медицинские имплантаты, индивидуальные протезы и автомобильные компоненты. Титановый сплав SLM ценится за свои механические характеристики, коррозионную стойкость и пригодность для применений, где решающее значение имеет баланс прочности и биосовместимости.

Особенность

Технология УУЗР

Материал Титановый сплав

Оригинальный цвет: серый

Термическая деформация 150-200 °С

Твердость 32-36HRC

Поверхностная ситуация Грубая Гранулированная

Размер печатной платформы 400*300*400 мм

Модуль упругости 110-120 ГПа.

Предел текучести 900-950 МПа.

Предел прочности 1000-1050 МПа.

Удлинение при разрыве 6-12%

Допуск. Локальная точность продукта составляет 0,2–0,3 мм~3,5 ‰, тогда как общую точность трудно контролировать.

Постобработка Физическая полировка, обработка на станке с ЧПУ, термообработка, покраска, гальваника, шелкография, покрытие

Толщина стенки необходима на 1 мм выше

Преимущества титанового сплава SLM в простом описании:

1.Высокое соотношение прочности и веса: Титан — это титановый сплав, известный своей исключительной прочностью и при этом относительно легким, что делает его идеальным для применений, где прочность и вес являются критическими факторами.

2. Отличная коррозионная стойкость: титановые сплавы обладают превосходной коррозионной стойкостью, что делает их пригодными для применения в агрессивных средах, таких как морская, аэрокосмическая и химическая промышленность.

3. Биосовместимость: Титановые сплавы биосовместимы, что делает их широко используемыми в медицинских имплантатах и устройствах, где они могут безопасно взаимодействовать с человеческим телом.

4. Устойчивость к высоким температурам: Титан может выдерживать повышенные температуры, сохраняя свою прочность и структурную целостность даже при высоких рабочих температурах, что делает его пригодным для применений, подвергающихся воздействию тепла.

5. Выдающиеся свойства материала: Титан обладает хорошими механическими свойствами, в том числе высокой прочностью на разрыв, усталостной прочностью и вязкостью разрушения, что позволяет производить долговечные и надежные детали.

Недостатками титанового сплава SLM являются:

1. Стоимость: Титановый сплав SLM может быть дорогим по сравнению с другими материалами и производственными процессами из-за стоимости титана и передовой технологии SLM, необходимой для обработки.

2. Чувствительность материала: Титан чувствителен к воздействию кислорода и азота во время процесса печати, что может повлиять на свойства материала, поэтому точный контроль условий печати имеет решающее значение.

3. Обработка поверхности: титановые детали, произведенные SLM, могут иметь более шероховатую поверхность по сравнению с деталями, обработанными традиционным способом, что требует дополнительной постобработки для более гладкой поверхности, если это необходимо.

4.Высокая температура плавления. Титан имеет высокую температуру плавления, поэтому для эффективного плавления в процессе SLM требуются специализированные и высокоэнергетические лазерные источники, что может увеличить общее потребление энергии и эксплуатационные затраты.

ФДМ АБС

FDM ABS означает использование материала ABS в процессе 3D-печати FDM. FDM — популярная технология 3D-печати, при которой термопластичная нить, такая как ABS, плавится и экструдируется слой за слоем для создания трехмерного объекта.

ABS — это распространенный термопласт, известный своей прочностью, долговечностью и устойчивостью к нагреву и ударам. В 3D-печати ABS часто используется для создания функциональных прототипов, механических деталей и продуктов конечного использования. Процесс FDM с использованием ABS включает в себя нагрев нити до точки плавления, экструдирование ее через сопло и наращивание объекта слой за слоем. ABS ценится за свою универсальность, что делает его пригодным для широкого спектра применений в 3D-печати.

Особенность

Технология ФДМ

Материал АБС

Оригинальный цвет: черный/белый

Термическая деформация 70-90°C (ASTM D648)

Твердость 84D (ASTM D 2240)

Ситуация с поверхностью. Четкие линии и царапины на слое.

Размер печатной платформы 1000*610*610 мм

Модуль упругости при изгибе 1,7-2 ГПа (ASTM D 790)

Прочность на изгиб 50-60 МПа (ASTM D 790)

Модуль упругости 2-2,2 ГПа (ASTM D 638)

Предел прочности 30-35 МПа (ASTM D 638).

Удлинение при разрыве 1,8–5,9 % (ASTM D 638).

Ударная вязкость с надрезом по Изоду 30-70 Дж/м (ASTM D 256)

Допуск. Локальная точность продукта составляет 0,3–0,35 мм~4 ‰, тогда как общую точность трудно контролировать.

Постобработка Медные гайки от насекомых, сборка, физическая полировка, покраска, гальваника, шелкография, водопереносная печать, покрытие

Толщина стенки должна быть выше 0,8 мм, крупные детали согласно 3D-чертежам.

Преимущества:

Прочность и долговечность: АБС-пластик известен своей хорошей прочностью, ударопрочностью и ударопрочностью, что делает его пригодным для изготовления функциональных прототипов и деталей конечного использования.

Универсальность: АБС-пластик может использоваться в широком спектре применений благодаря своим сбалансированным свойствам, что делает его подходящим для различных отраслей промышленности, включая автомобилестроение, электронику, производство потребительских товаров и многое другое.

Простота печати: ABS относительно легко печатать с использованием технологии FDM, он имеет хорошую адгезию между слоями, что делает его популярным выбором для 3D-печати.

Постобработка: АБС-пластик восприимчив к таким методам постобработки, как шлифовка, покраска и сглаживание парами ацетона, что позволяет улучшить качество поверхности и эстетику.

Температурная стойкость: АБС-пластик может выдерживать широкий диапазон температур, что делает его пригодным для применения в различных условиях окружающей среды.

Химическая стойкость: АБС-пластик демонстрирует хорошую устойчивость ко многим химическим веществам, что делает его пригодным для применений, где ожидается воздействие химических веществ.

Экономичность: АБС-нить обычно доступна и широко доступна, что делает ее экономически эффективным выбором для 3D-печати.

Недостатки:

Склонность к короблению: АБС-пластик имеет тенденцию к короблению, особенно во время охлаждения, что приводит к потенциальным проблемам с прилипанием печатной платформы и короблением углов печатной детали.

Требуется контролируемая среда печати: АБС-пластик чувствителен к колебаниям температуры во время печати. Часто требуется подогреваемая платформа и закрытая печатная камера, чтобы минимизировать деформацию и улучшить качество печати.

Хрупкость: хотя АБС-пластик прочный и ударопрочный, он может быть относительно хрупким по сравнению с другими материалами, такими как нейлон или поликарбонат.

Проблемы с адгезией слоев. В некоторых случаях ABS может испытывать проблемы с адгезией слоев, что приводит к более слабым деталям.

Небезопасен для пищевых продуктов в сыром виде: АБС-пластик не считается безопасным для пищевых продуктов в сыром виде, что делает его менее подходящим для применений, связанных с прямым контактом с пищевыми продуктами без соответствующей последующей обработки или покрытий.

Приложение для 3D-печати

Для аэрокосмической, автомобильной и мотоциклетной промышленности

Для быстрого прототипирования:

Для фигуристов, моды, носимых устройств и косплея

Для архитектуры и строительства

Часто задаваемые вопросы по индивидуальной 3D-печати

Вопрос: Могу ли я напечатать нестандартные или персонализированные объекты с помощью 3D-принтера?

О: Да, 3D-печать отлично подходит для создания индивидуальных или персонализированных объектов: от прототипов до уникальных подарков.

Вопрос: Какой формат файла необходим для 3D-печати?

О: Наиболее распространенным форматом файлов является STL (стереолитография), но службы могут принимать и другие форматы, например: STP, 3 DM, obj.

Вопрос: Как я могу отправить вам файлы?

О: вы можете отправить нам свои требования через чат Aliexpress или по электронной почте на адрес jh-aliexpress@hotmail dot com.

Вопрос: Какие технологии вы предоставляете?

О: Мы предоставляем различные технологии: технологии SLA, SLS, SLM, MJF и DLP, вакуумное литье в кремниевые формы и обработку на станках с ЧПУ.

В: Какие материалы вы можете предоставить?

О: Мы поставляем различные материалы: смолу, нейлон, нейлон + стекловолокно, красный воск, алюминий, нержавеющую сталь, титановый сплав, латунь, АБС, ПП, ПК, ПОМ и акрил...

Вопрос: Сколько времени занимает 3D-печать объекта?

О: Время печати зависит от размера, сложности и выбранной скорости печати. Небольшие объекты могут занять несколько часов, а большие и сложные — несколько дней.

Вопрос: Требуется ли постобработка деталей, напечатанных на 3D-принтере?

О: Это зависит от желаемой отделки. В некоторых случаях может потребоваться последующая обработка, такая как шлифовка, покраска или сборка.

Вопрос: Существуют ли ограничения по размеру услуг 3D-печати?

О: Да, каждый 3D-принтер имеет определенный объем печати, поэтому могут быть ограничения на размер объектов, которые можно напечатать.

Вопрос: Есть ли какие-либо соображения по поводу дизайна 3D-печати?

Ответ: Да, при проектировании для 3D-печати необходимо учитывать такие факторы, как опорные конструкции, ориентация слоев и толщина стенок, чтобы обеспечить успешную печать.

Вопрос: В каких отраслях используются услуги 3D-печати?

Ответ: 3D-печать используется в широком спектре отраслей, включая аэрокосмическую, здравоохранение, автомобилестроение, архитектуру и производство потребительских товаров.