定制 3D 打印服务 硅胶模具 真空铸造 小批量塑料 ABS PP PC 尼龙 POM 硅胶零件模型雕像复膜

定制 3D 打印服务 硅胶模具 真空铸造 小批量塑料 ABS PP PC 尼龙 POM 硅胶零件模型雕像复膜

无法加载取货服务可用情况

注:

此链接只是为了展示我们的硅模真空铸造技术和材料,请勿直接订购。

如果您对小批量塑料件有任何需求,请与我们联系。

硅模真空铸造

小批量生产

多种材料:

- 标准ABS

- 耐温ABS

- 阻燃ABS

- PP

- PC

- POM

- 尼龙

- 硅肖氏30A

- 硅肖氏40A

- 硅肖氏50A

- 硅肖氏60A

- 硅肖氏70A

- 硅肖氏80A

- 硅肖氏90A

什么是硅模真空铸造?

硅模真空铸造是一种使用硅橡胶模具创建原型或零件的多个副本的制造工艺。此过程通常用于快速原型制作、小批量生产以及复杂零件或组件的创建。

1、3D打印母模

2、将母模放入框架中,然后填充硅胶

3、固化硅胶模具并将其切成两部分

4、将树脂倒入硅胶模具中

5、固化部件,然后将其从模具中取出模具

6、铸造完成

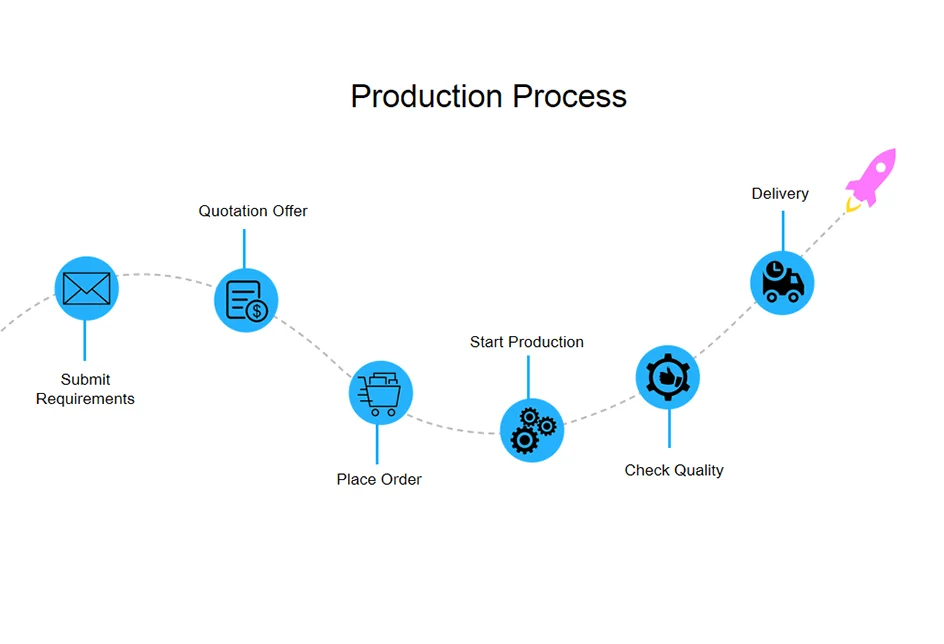

如何制作定制零件?

1、向我们发送您的要求

2、报价

3、下订单

4、开始生产

5、检查质量

6、发货和交货

材料 - 标准 ABS

技术 硅模真空铸造

材料 标准 ABS

原色 白色/黑色/定制颜色

热变形 70-100°C

硬度 83D

表面状况 轻微注塑痕迹和划痕

印刷平台尺寸 900*650*450mm

弯曲模量 2000-2200 Mpa

弯曲强度 80- 100 Mpa

拉伸强度 75-85 MPa

断裂伸长率 8-16 % 悬臂梁

缺口冲击强度 12 KJ/m²

公差 产品局部精度在 0.3-0.5mm~5 ‰ 之间,整体精度难以控制

后加工组装,镶嵌铜螺母,物理抛光,喷漆,电镀,丝印,水转印,涂层

壁厚要求0.8mm以上

硅模真空铸造标准ABS的优点是:

1.精确复制:精确复制ABS零件特性和细节。

2.光滑的表面:使零件具有抛光的、类似注塑的表面。

3.成本效益:比注塑等大批量方法更便宜。

4.快速生产:中小型生产的快速周转。

5.设计多功能性:允许在最终零件中进行复杂的设计和底切。

6.卓越原型设计:非常适合批量生产前的原型设计和功能测试。

7、小批量灵活性:适合小批量生产需求。

硅模真空铸造标准ABS的缺点是:

1.材料性能有限:最终ABS零件的性能可能与高级注塑ABS的性能不完全匹配。

2.不适合大批量:最适合中低产量;对于大规模生产来说可能不具有成本效益。

3.模具磨损:此过程中使用的硅胶模具会随着时间的推移而降解,影响铸件的质量和寿命。

4.交付时间:涉及模具创建和固化的交付时间,这可能会影响项目时间表。

耐温ABS

技术 硅胶模 真空浇注

材料 耐温ABS

原色 白色/黑色/定制颜色

热变形 100-150°C

硬度 80D

表面状况 轻微注塑痕迹和划痕

印刷平台尺寸 900*650*450mm

弯曲模量 2000-2200 Mpa

弯曲强度90-115 Mpa

拉伸强度 55-60 MPa

断裂伸长率 8-16 %

缺口冲击强度 悬臂梁冲击强度 35 KJ/m²

公差 产品局部精度在0.3-0.5mm~5 ‰之间,整体精度较难

控制工艺组装、镶铜螺母、物理抛光、喷漆、电镀、丝印、水转印、涂层

壁厚要求0.8mm以上

硅模真空浇注耐温ABS的优点是:

1.增强耐热性:耐温ABS与标准 ABS 相比,可以承受更高的温度,从而扩大了其在热暴露环境中的应用。

2.耐用坚固:由耐温ABS制成的零件即使在高温下也能保持其结构完整性和性能,确保耐用性。

3.应用范围广:非常适合汽车、航空航天、电子等经常受热的行业所需的零件。

4、良好的耐化学性:耐温ABS通常具有良好的耐化学性,增强了其对多种工业环境的适用性。

硅模真空浇注耐温ABS的缺点是:

1.耐热性有限:虽然耐温ABS可以比标准ABS承受更高的温度,但它仍然有温度限制,在很高的温度下可能会变形或失去性能。

2.材料成本:耐温ABS比标准ABS更昂贵,增加了真空铸造工艺的总体成本。

3.复杂的成型工艺:要实现ABS的耐温性,可能需要更复杂的成型工艺,这使得制造硅胶模具变得更加困难和耗时。

4.模具磨损:较高的温度会加速硅胶模具的磨损,缩短其使用寿命并影响铸件质量。

阻燃ABS

工艺 硅胶模 真空浇注

材料 阻燃 ABS

原色 白色/黑色/定制颜色

热变形 70-80°C

硬度 82D

表面状况 轻微注塑痕迹和划痕

印刷平台尺寸 900*650*450mm

弯曲模量 2100-2300 Mpa

弯曲强度80-90 Mpa

拉伸强度 60-70 MPa

断裂伸长率 8-10 %

缺口冲击强度 悬臂梁冲击强度 15 KJ/m²

公差 产品局部精度在0.3-0.5mm~5 ‰之间,整体精度较难

控制工艺组装、镶嵌铜螺母、物理抛光、喷漆、电镀、丝印、水转印、涂层

壁厚要求0.8mm以上

硅模真空铸造阻燃ABS的优点是:

1.安全性增强:阻燃ABS提供通过抵抗点燃和减缓火焰蔓延来提高消防安全性。

2.遵守法规:非常适合必须满足消防安全和法规标准的应用,例如汽车和电子行业。

3.耐用且功能齐全:保持了ABS的耐用性和功能性,同时融入了阻燃特性,使其适用于广泛的应用。

4.适用性广:适用于关注消防安全的环境,包括电气外壳、汽车内饰和消费电子产品。

硅模真空浇注阻燃ABS的缺点是:

1.材料复杂:阻燃ABS是一种较为复杂的材料,使得浇注工艺更具挑战性。

2.成本:阻燃ABS可能比标准ABS更贵,从而增加了总体项目成本。

3.材料选择有限:与标准ABS相比,阻燃材料的选择可能受到限制,从而限制了工艺的材料选择。

个人电脑

工艺 硅胶模 真空浇注

材质 PC

原色 白色/黑色/半透明/定制颜色

热变形 50-60°C

硬度 80D

表面状况 轻微注塑痕迹和划痕

印刷平台尺寸 900*650*450mm

弯曲模量 1700-1800 Mpa

弯曲强度 80 -90 Mpa

拉伸模量 1900-2000 MPa

拉伸强度 35-40 MPa

断裂伸长率 5-6 %

缺口悬臂梁冲击强度 18 KJ/m²

公差 产品局部精度在 0.3-0.5mm~5 ‰之间,整体精度后制程组装较难控制

,镶嵌铜螺母,物理抛光,喷漆,电镀,丝印,水转印,涂层

壁厚要求0.8mm以上

硅模真空浇注PC的优点是:

1.高抗冲击性:PC是现有最耐冲击的热塑性塑料之一,使其适用于零件需要承受机械应力和潜在冲击的应用。

2.光学清晰度:PC具有优异的光学清晰度和透明度,非常适合用于需要透视或透光性能的部件,例如透镜、盖子和防护罩。

3.尺寸稳定性:用PC生产的零件即使在温度波动下也能保持其形状和尺寸,确保性能一致。

4.耐化学性:PC对许多化学品具有良好的耐性,使其适用于需要接触各种物质的应用。

5.小批量生产:硅胶模具真空铸造非常适合生产中小批量的PC零件,特别是当传统制造方法对于小批量生产成本过高时。

硅模真空铸造PC的缺点是:

1.交货时间:生产过程,包括模具制作、固化和铸造,可能需要几天才能完成。这可能不适合时间极其紧迫的项目。

2.模具磨损:硅胶模具的使用寿命有限,随着时间的推移会磨损,特别是与 PC 等具有高机械性能的树脂一起使用时。对于大批量生产,可能需要频繁更换模具。

3.需要后处理:铸造PC零件可能需要后处理,例如修整、打磨或抛光,以达到所需的表面光洁度和尺寸精度。

4.材料收缩:PC树脂在固化过程中可能会出现一些收缩,这可能需要调整模具设计以补偿尺寸变化。

5.有限的材料回收:PC硅胶模具真空铸造过程中产生的多余或废料通常不可回收以供将来使用。

6.成本:虽然这种工艺对于PC零件的小批量生产来说具有成本效益,但与大批量生产的注塑成型等传统制造方法相比,它的单位成本可能更高。

聚丙烯

技术 硅胶模 真空浇注

材料 PP

原色 白色/黑色/定制颜色

热变形 50-60°C

硬度 75-83D

表面状况 轻微注塑痕迹和划痕

印刷平台尺寸 900*650*450mm

弯曲模量 600-1300 Mpa

弯曲强度 20 -50 Mpa

拉伸强度 25-35 MPa

断裂伸长率 5-6 % 悬臂梁

缺口冲击强度 18 KJ/m²

公差 产品局部精度在 0.3-0.5mm~5 ‰ 之间,整体精度难以控制

后处理组装、镶嵌铜螺母、物理抛光、喷漆、电镀、丝印、水转印、涂层

壁厚要求0.8mm以上

硅模真空铸造PP的优点是:

1.耐化学性:PP对许多化学品、酸具有高度的抵抗力和底座,使其适用于零件暴露于腐蚀性物质的应用。

2、低密度:PP的密度低,这意味着它很轻。这对于减重很重要的应用是有利的,例如汽车部件。

3、良好的电绝缘性:PP是良好的电绝缘体,使其适用于电气和电子应用。

4、柔韧性和韧性:PP具有良好的柔韧性和韧性平衡,使其耐冲击、耐疲劳。它可以承受弯曲和重复使用。

5.低吸湿性:PP具有低吸湿性,这对于需要暴露在湿气或湿度的应用中是有利的。

6.小批量生产:硅胶模真空铸造非常适合生产中小批量的PP零件,特别是当传统制造方法对于小批量生产成本过高时。

硅模真空浇注PP-聚丙烯的缺点是:

1.交货时间:生产过程,包括模具制作、固化和浇注,可能需要几天才能完成。这可能不适合时间极其紧迫的项目。

2.模具磨损:硅胶模具的使用寿命有限,随着时间的推移会磨损,特别是与含有特殊添加剂或增强材料(如 PP)的树脂一起使用时。对于大批量生产,可能需要频繁更换模具。

3.需要后处理:铸造PP部件可能需要后处理,例如修整、打磨或表面精加工,以达到所需的外观和尺寸精度。

4.材料收缩:PP树脂在固化过程中可能会出现一些收缩,这可能需要调整模具设计以补偿尺寸变化。

5.有限的材料回收:用PP进行硅胶模具真空铸造过程中产生的多余或废料通常不可回收以供将来使用。

6、有限的耐温性:PP具有相对较低的热变形温度,这意味着它在高温下可能会变形或失去结构完整性。它不适合高温应用。

综上所述,PP硅胶模真空浇注具有耐化学性、低密度和灵活性的优点。然而,它也有一些限制,例如交货时间、模具磨损以及需要后处理。在使用 PP 进行 3D 打印项目时选择此方法时,必须仔细考虑项目要求和材料。

尼龙

工艺 硅胶模 真空浇注

材料 尼龙

原色 白色/黑色/定制颜色

热变形 100-120°C

硬度 87D

表面状况 轻微注塑痕迹和划痕

印刷平台尺寸 900*650*450mm

弯曲模量 1800-2000 Mpa

弯曲强度 80-92 Mpa

拉伸强度 50-60 MPa

断裂伸长率 10-12 % 悬臂梁

缺口冲击强度 17 KJ/m²

公差 产品局部精度在 0.3-0.5mm~5 ‰ 之间,整体精度难以控制

后加工装配,镶嵌铜螺母、物理抛光、喷漆、电镀、丝印、水转印、涂层

壁厚要求0.8mm以上

硅模真空浇注尼龙的优点是:

1.机械强度高:通过该工艺生产的尼龙零件表现出优异的机械性能,包括高拉伸强度、韧性和抗冲击性。这使得尼龙适合要求苛刻的应用。

2.耐用性:尼龙以其耐用性和耐磨损性而闻名,使其成为需要承受摩擦和磨损的部件的理想选择。

3.耐化学性:尼龙对许多化学品、油和溶剂具有良好的耐性,使其适用于需要接触各种物质的应用。

4.低摩擦系数:尼龙具有低摩擦系数,这使得它非常适合涉及运动部件或滑动机构的应用。

5.灵活性:尼龙部件可以表现出一定程度的灵活性,具体取决于所使用的尼龙的具体类型。这使得它适合需要刚性和灵活性平衡的应用。

6.小批量生产:硅胶模具真空铸造非常适合生产中小批量的尼龙零件,特别是当传统制造方法对于小批量生产成本过高时。

硅模真空浇注玻纤尼龙的缺点是:

1.交货时间:生产过程,包括模具制作、固化和浇注,可能需要几天才能完成。这可能不适合时间极其紧迫的项目。

2.模具磨损:硅胶模具的使用寿命有限,随着时间的推移会磨损,特别是与尼龙等具有高机械性能的树脂一起使用时。对于大批量生产,可能需要频繁更换模具。

3.需要后处理:铸造尼龙零件可能需要后处理,例如修整、打磨或表面精加工,以达到所需的外观和尺寸精度。

4.材料收缩:尼龙树脂在固化过程中可能会出现一些收缩,这可能需要调整模具设计以补偿尺寸变化。

5.有限的材料回收:硅胶模具真空铸造尼龙过程中产生的多余或废料通常不可回收以供将来使用。

6.吸湿性:尼龙具有吸湿性,这意味着它会随着时间的推移从环境中吸收水分。如果处理和储存不当,可能会影响其机械性能。

聚甲醛

技术 硅胶模 真空浇注

材料 POM

原色 白色/黑色/定制颜色

热变形 70-80°C

硬度 80D

表面状况 轻微注塑痕迹和划痕

印刷平台尺寸 900*650*450mm

弯曲模量 2400-2500 Mpa

弯曲强度 100-110 Mpa

拉伸强度 60-70 MPa

断裂伸长率 10-12 % 悬臂梁

缺口冲击强度 17 KJ/m²

公差 产品局部精度在 0.3-0.5mm~5 ‰ 之间,整体精度难以控制

后加工装配,镶铜螺母、物理抛光、喷漆、电镀、丝印、水转印、涂层

壁厚要求0.8mm以上

硅模真空浇注POM的优点是:

1.优异的机械性能:POM表现出优异的机械性能,包括高拉伸强度、刚度和抗冲击性。它通常用于需要坚固耐用的组件的应用中。

2.低摩擦:POM具有低摩擦系数,非常适合涉及滑动或旋转运动的零件。它通常用于齿轮、轴承和其他需要减少摩擦的部件。

3.尺寸稳定性:POM具有优异的尺寸稳定性,这意味着用这种材料制成的零件即使在温度变化和机械应力下也能保持其形状和尺寸。

4.耐化学性:POM耐多种化学品,包括溶剂、油和燃料,使其适用于需要接触各种物质的应用。

5.低吸湿性:POM具有低吸湿性,这在暴露于湿气或湿气会影响性能的应用中是有利的。

6.小批量生产:硅胶模真空铸造非常适合生产中小批量的 POM 零件,特别是当传统制造方法对于小批量生产成本过高时。

硅模真空铸造POM的缺点是:

1.交货时间:生产过程,包括模具制作、固化和铸造,可能需要几天才能完成。这可能不适合时间极其紧迫的项目。

2.模具磨损:硅胶模具的使用寿命有限,随着时间的推移会磨损,特别是与 POM 等具有高机械性能的树脂一起使用时。对于大批量生产,可能需要频繁更换模具。

3.需要后处理:铸造 POM 零件可能需要进行后处理,例如修整、打磨或表面精加工,以达到所需的外观和尺寸精度。

4.材料收缩:POM树脂在固化过程中可能会出现一些收缩,这可能需要调整模具设计以补偿尺寸变化。

5.有限的材料回收:聚甲醛硅胶模具真空铸造过程中产生的多余或废料通常不可回收以供将来使用。

6.成本:虽然这种工艺对于 POM 零件的小批量生产来说具有成本效益,但与大批量生产的注射成型等传统制造方法相比,它的单位成本可能更高。

综上所述,采用 POM 的硅胶模具真空浇注具有优异的机械性能、低摩擦和耐化学性等优点。然而,它也有一些限制,例如交货时间、模具磨损以及需要后处理。在为使用 POM 的 3D 打印项目选择此方法时,必须仔细考虑项目要求和材料。

硅

技术 硅胶模具 真空铸造

材料 硅胶

原色 白色/黑色/定制颜色

热变形 50-70°C

表面状况 轻微注塑痕迹和划痕

印刷平台尺寸 900*650*450mm

公差 产品局部精度在 0.3-0.5mm 之间~5‰,整体精度难以控制

硬度:肖氏30A、40A、50A、60A、70A、80A、90A

壁厚要求0.8mm以上,大型零件按3D图纸制作

硅的优点是:

1.弹性性能:硅橡胶具有优异的弹性体性能,包括柔韧性和回弹性。它非常适合生产需要柔软、柔韧且变形后能够恢复原始形状的零件。

2.耐化学性:有机硅能耐多种化学品、油和溶剂,使其适用于需要接触各种物质的应用。

3.小批量生产:硅胶模具真空铸造非常适合生产中小批量的柔性硅胶零件,特别是当传统制造方法对于小批量生产成本过高时。

4.定制:有机硅材料可以着色、着色或混合以获得不同的颜色或满足特定的审美要求。

硅的缺点是:

1.交货时间:生产过程,包括模具创建、固化和铸造,可能需要几天才能完成。这可能不适合时间极其紧迫的项目。

2.模具磨损:硅胶模具的使用寿命有限,随着时间的推移会磨损,特别是与含有特殊添加剂或增强剂的树脂一起使用时。对于大批量生产,可能需要频繁更换模具。

3.需要后处理:铸造硅胶零件可能需要进行后处理,例如修整、打磨或表面精加工,以达到所需的外观和尺寸精度。

4.材料收缩:硅树脂在固化过程中可能会出现一些收缩,这可能需要调整模具设计以补偿尺寸变化。

5.成本:虽然这种工艺对于小批量生产柔性硅胶部件来说具有成本效益,但与大批量生产的注射成型等传统制造方法相比,它的单位成本可能更高。

适用于航空航天、汽车和摩托车行业

适用于人物、时尚、可穿戴设备

定制3D打印常见问题解答

问:我可以 3D 打印定制或个性化对象吗?

答:是的,3D 打印非常适合创建定制或个性化物品,从原型到独特的礼物。

问:3D打印需要什么文件格式?

答:最常见的文件格式是 STL ,但服务也可能接受其他格式,例如:STP、obj

问:我如何向您发送文件?

答:您可以通过 Aliexpress 聊天或邮件发送至 jh-aliexpress@hotmail dot com 将您的要求发送给我们。

问:你们提供什么技术?

答:我们提供多种技术:SLA、SLS、SLM、MJF 和 DLP 技术、硅模真空铸造以及 CNC 加工、激光切割服务。

问: 你们能提供什么材料?

A: 我们供应多种材料: 树脂、尼龙、尼龙+玻璃纤维、红蜡、铝、不锈钢、钛合金、黄铜、ABS、PP、PC、POM、亚克力、PVC... 问:

需要多长时间需要 3D 打印一个物体吗?

答:打印时间取决于尺寸、复杂程度和所选的打印速度。小物体可能需要几个小时,而大而复杂的物体可能需要几天时间。

问:3D打印零件需要后处理吗?

答:这取决于想要的效果。对于某些应用,可能需要进行后处理,例如打磨、喷漆或组装。

问:3D打印服务有尺寸限制吗?

答:是的,每台 3D 打印机都有特定的构建体积,因此可打印物体的尺寸可能会受到限制。

问:3D打印有什么设计考虑吗?

答:是的,3D 打印设计涉及支撑结构、层方向和壁厚等考虑因素,以确保成功打印。

问:哪些行业使用3D打印服务?

答:3D 打印应用于广泛的行业,包括航空航天、医疗保健、汽车、建筑和消费品。