Niestandardowa usługa druku 3D Precyzyjny wydruk prototypu Żywica SLA SLS TPU MJF Nylon SLM Metal Aluminium Stal nierdzewna Tytan Model ABS

Niestandardowa usługa druku 3D Precyzyjny wydruk prototypu Żywica SLA SLS TPU MJF Nylon SLM Metal Aluminium Stal nierdzewna Tytan Model ABS

Nie można załadować gotowości do odbioru

Notatka

To jest link mający na celu pokazanie naszych technologii i materiałów druku 3D. Prosimy nie zamawiać bezpośrednio.

Jeśli masz jakiekolwiek wymagania dotyczące druku 3D, uprzejmie prosimy o kontakt przez Aliexpress lub e-mail.

Dostosuj usługi druku 3D

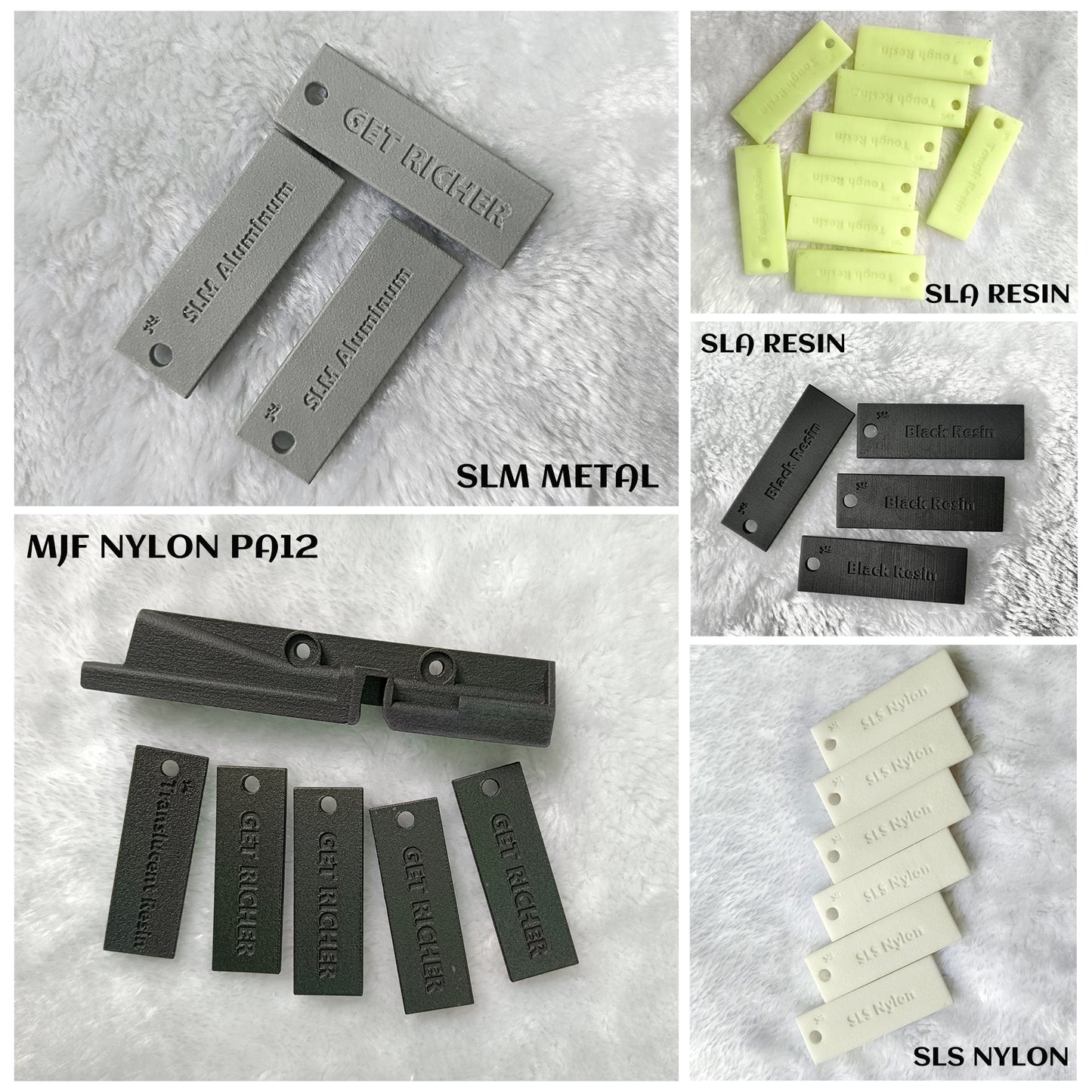

Multi-technologie

Wiele materiałów

SLA Standardowa biała żywica

SLA Standardowa czarna żywica

SLA Tough Resin

SLA Wysokotemperaturowa żywica

SLA Półprzezroczysta żywica

SLA Przezroczysta żywica

SLS Nylon

SLS Włókno szklane Nylon

SLS TPU

MJF Nylon PA12 (szary/czarny)

DLP Czerwony wosk

SLM Aluminium

SLM Stal nierdzewna

SLM Stop tytanu

FDM ABS

O druku 3D

Co to jest druk 3D?

Druk 3D, znany również jako wytwarzanie przyrostowe, to proces produkcyjny polegający na tworzeniu trójwymiarowych obiektów poprzez dodawanie materiału warstwa po warstwie. W przeciwieństwie do tradycyjnych subtraktywnych metod wytwarzania, które obejmują wycinanie lub kształtowanie materiału z litego bloku, druk 3D buduje obiekty warstwa po warstwie od dołu do góry. Technologia ta umożliwia tworzenie złożonych i skomplikowanych kształtów, których wykonanie przy użyciu tradycyjnych technik produkcyjnych byłoby trudne lub niemożliwe.

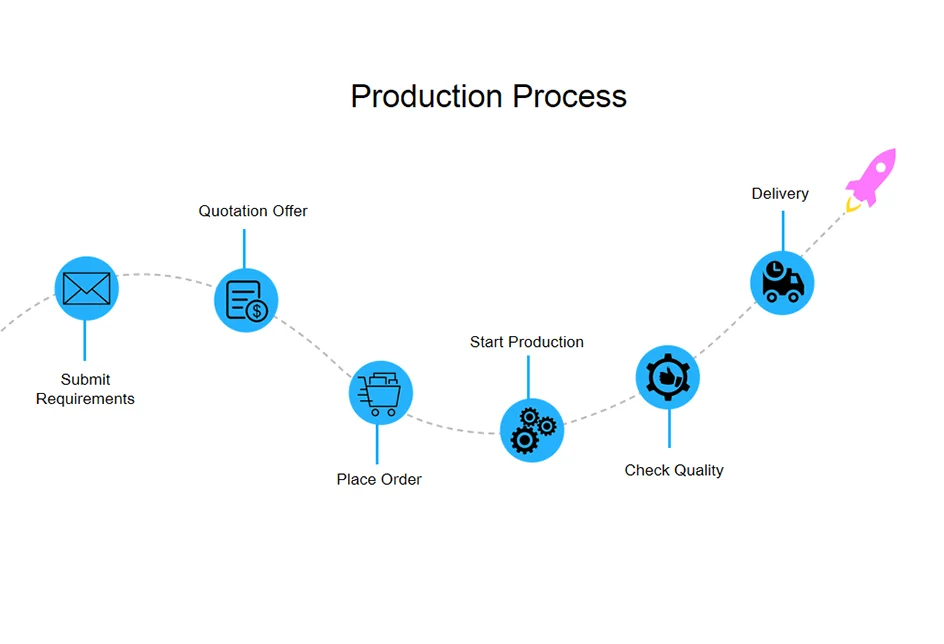

Jak zamówić

1, prześlij nam swoje wymagania

2, oferta cenowa

3, złóż zamówienie

4, rozpocznij produkcję

5, sprawdź jakość

6, wysyłka i dostawa

Standardowa biała żywica

Żywica SLA standard biała to rodzaj materiału do druku 3D przeznaczonego do stosowania w drukarkach 3D SLA. Jego podstawową i prostą cechą jest kolor – jest biały. Żywica ta charakteryzuje się możliwością wytwarzania wydruków 3D o wysokiej rozdzielczości z gładkim i jednolitym białym wykończeniem powierzchni. Neutralny biały kolor zapewnia czyste płótno, które można łatwo pomalować lub wykończyć w celu uzyskania określonych kolorów lub wyglądu, dzięki czemu jest wszechstronne w różnych zastosowaniach, w tym w prototypowaniu, modelowaniu i kreacjach artystycznych.

Cecha:

Technologia SLA

Materiał Standard Żywica

Oryginalny kolor Biały

Odkształcenie termiczne 40-50°C

Twardość 84D (ASTM D 2240)

Stan powierzchni Niewielkie linie i zadrapania na warstwie

Rozmiar platformy drukującej 600*600*400mm, 800*800*550mm, 1400*700* 500mm

Moduł sprężystości 2600-2700 Mpa (ASTM D 790)

Wytrzymałość na zginanie 72-78 Mpa (ASTM D 790)

Moduł rozciągania 2200-2500 MPa (ASTM D 638)

Wytrzymałość na rozciąganie 75-85 MPa (ASTM D 638)

Wydłużenie przy zerwaniu 11- 16% (ASTM D 638)

Udarność z karbem Izod 55-70 j/m (ASTM D 256)

Tolerancja Lokalna dokładność produktu mieści się w zakresie 0,2-0,3 mm ~ 3,5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

Montaż po procesie, Orzechy miedziane na owady, Polerowanie fizyczne, Malowanie, Galwanizacja, Sitodruk, Druk transferowy wody, Powłoka Wymagana

grubość ścianki 0,8 mm powyżej, duże części zgodnie z rysunkami 3D

Zalety standardowej żywicy SLA to:

1, Gładkie wykończenie: Biała żywica SLA wytwarza części o gładkie wykończenie powierzchni, wymagające minimalnej obróbki końcowej w celu uzyskania atrakcyjnego wyglądu.

2, wysoka szczegółowość: umożliwia tworzenie skomplikowanych i szczegółowych projektów, dzięki czemu idealnie nadaje się do projektów wymagających precyzji i doskonałych funkcji.

3, Wszechstronna obróbka końcowa: Łatwe malowanie, farbowanie lub powlekanie w celu dostosowania, zapewniające elastyczność w osiąganiu pożądanej estetyki.

4, Weryfikacja projektu: Doskonały do prototypowania i sprawdzania poprawności projektu ze względu na jego zdolność do dokładnego prezentowania skomplikowanych projektów.

5, Szybka fotopolimeryzacja: Szybkie utwardzanie podczas procesu drukowania, zapewniające wydajną i terminową produkcję części.

Wady standardowej żywicy SLA to:

1, Kruchość: Standardowa żywica SLA może być stosunkowo krucha, co czyni ją mniej odpowiednią do części wymagających dużej odporności na uderzenia.

2, ograniczona trwałość: może nie wytrzymać długotrwałego narażenia na działanie czynników zewnętrznych lub trudnych warunków, co wpływa na długoterminową trwałość.

3, Właściwości materiału: Właściwości standardowej żywicy SLA mogą się różnić i może brakować jej specyficznych właściwości potrzebnych w niektórych zastosowaniach.

4, wrażliwość na promieniowanie UV: Żywica SLA może być wrażliwa na światło UV, potencjalnie powodując degradację lub zmianę koloru w miarę upływu czasu pod wpływem światła słonecznego.

5, Wymagania po utwardzaniu: Po drukowaniu często potrzebne są dodatkowe etapy utwardzania, aby osiągnąć optymalne właściwości materiału, co wydłuża i zwiększa wysiłek w procesie drukowania.

Standardowa czarna żywica

Żywica SLA standard czarna to rodzaj materiału do druku 3D przeznaczonego do stosowania w drukarkach 3D SLA. Jego prostą cechą jest kolor – jest czarny. Żywica ta charakteryzuje się możliwością wytwarzania wydruków 3D o wysokiej rozdzielczości z gładkim i jednolitym czarnym wykończeniem powierzchni. Czarny kolor zapewnia atrakcyjny i atrakcyjny wizualnie wygląd, dzięki czemu nadaje się do zastosowań, w których pożądane jest ciemne lub czarne wykończenie, na przykład do prototypów funkcjonalnych, produktów konsumenckich i projektów kreatywnych.

Cecha

Technologia SLA

Materiał Standard Żywica

Oryginalny kolor Czarny

Odkształcenie termiczne 40-50°C

Twardość 83-84D (ASTM D2240)

Sytuacja na powierzchni Niewielkie linie i zadrapania na warstwie

Rozmiar platformy drukującej 600*600*400mm

Moduł sprężystości 1700-2100 Mpa (ASTM D790)

Zginanie wytrzymałość 62-75 Mpa (ASTM D790)

Moduł rozciągania 2200-2300 MPa (ASTM D638)

Wytrzymałość na rozciąganie 45-50MPa (ASTM D638)

Wydłużenie przy zerwaniu 17-24% (ASTM D638)

Udarność z karbem Izod 35-48 j/m ( ASTM D256)

Tolerancja Lokalna dokładność produktu mieści się w zakresie 0,2-0,3 mm ~ 3,5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

Montaż po procesie, miedziane nakrętki owadów, polerowanie fizyczne, malowanie, galwanizacja, sitodruk, druk transferowy wody, powlekanie

ścian wymagana grubość 0,8 mm powyżej, duże części zgodnie z rysunkami 3D.

Zalety standardowej żywicy SLA to:

1, Gładkie wykończenie: Czarna żywica SLA pozwala uzyskać części o gładkim wykończeniu powierzchni, wymagającym minimalnej obróbki końcowej w celu uzyskania atrakcyjnego wyglądu.

2, wysoka szczegółowość: umożliwia tworzenie skomplikowanych i szczegółowych projektów, dzięki czemu idealnie nadaje się do projektów wymagających precyzji i doskonałych funkcji.

3, Wszechstronna obróbka końcowa: Łatwe malowanie, farbowanie lub powlekanie w celu dostosowania, zapewniające elastyczność w osiąganiu pożądanej estetyki.

4, Weryfikacja projektu: Doskonały do prototypowania i sprawdzania poprawności projektu ze względu na jego zdolność do dokładnego prezentowania skomplikowanych projektów.

5, Szybka fotopolimeryzacja: Szybkie utwardzanie podczas procesu drukowania, zapewniające wydajną i terminową produkcję części.

Wady standardowej żywicy SLA to:

1, Kruchość: Standardowa żywica SLA może być stosunkowo krucha, co czyni ją mniej odpowiednią do części wymagających dużej odporności na uderzenia.

2, ograniczona trwałość: może nie wytrzymać długotrwałego narażenia na działanie czynników zewnętrznych lub trudnych warunków, co wpływa na długoterminową trwałość.

3, Właściwości materiału: Właściwości standardowej żywicy SLA mogą się różnić i może brakować jej specyficznych właściwości potrzebnych w niektórych zastosowaniach.

4, wrażliwość na promieniowanie UV: Żywica SLA może być wrażliwa na światło UV, potencjalnie powodując degradację lub zmianę koloru w miarę upływu czasu pod wpływem światła słonecznego.

5, Wymagania po utwardzaniu: Po drukowaniu często potrzebne są dodatkowe etapy utwardzania, aby osiągnąć optymalne właściwości materiału, co wydłuża i zwiększa wysiłek w procesie drukowania.

Twarda żywica

Żywica twarda SLA to rodzaj materiału do druku 3D przeznaczonego do stosowania w drukarkach 3D SLA. Jego prostą cechą są ulepszone właściwości mechaniczne, przede wszystkim wytrzymałość. Oto krótki opis kluczowych cech wytrzymałej żywicy SLA:

Zwiększona wytrzymałość mechaniczna: Twarda żywica SLA została opracowana tak, aby mieć ulepszone właściwości mechaniczne, zwłaszcza pod względem wytrzymałości i odporności na uderzenia. Oznacza to, że wydruki 3D wykonane przy użyciu tej żywicy są mniej podatne na pękanie lub rozbicie pod wpływem naprężeń mechanicznych lub uderzeń, dzięki czemu nadają się do części funkcjonalnych i nośnych.

Zasadniczo podstawową cechą wytrzymałej żywicy SLA jest jej zdolność do wytwarzania wydruków 3D o lepszej trwałości i odporności na siły mechaniczne, co czyni ją preferowanym wyborem do zastosowań, w których wytrzymałość i wytrzymałość mają kluczowe znaczenie.

Cechy:

Technologia SLA

Materiał Wytrzymała żywica

Oryginalny kolor Zielony

Odkształcenie termiczne 40-50°C

Twardość 86D (ASTM D2241)

Stan powierzchni Niewielkie linie i zadrapania na warstwie

Rozmiar platformy drukującej 800*800*550mm, 600*600*400mm

Moduł sprężystości 2100-2400 Mpa (ASTM D790)

Wytrzymałość na zginanie 88-93 Mpa (ASTM D790)

Moduł rozciągania 2100-2300 MPa (ASTM D638)

Wytrzymałość na rozciąganie 38-56MPa (ASTM D638)

Wydłużenie przy zerwaniu 16% (ASTM D638)

Udarność z karbem Izod 25-30 j /m (ASTM D256)

Tolerancja Lokalna dokładność produktu mieści się w zakresie 0,2-0,3 mm ~ 3,5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

Montaż po procesie, miedziane nakrętki owadów, polerowanie fizyczne, malowanie, galwanizacja, sitodruk, druk transferowy wody , Powłoka Wymagana

grubość ścianki powyżej 0,8 mm, duże części zgodnie z rysunkami 3D

Zalety wytrzymałej żywicy SLA to:

1. Zwiększona trwałość: Twarda żywica SLA zapewnia lepszą wytrzymałość i wytrzymałość, dzięki czemu idealnie nadaje się do części funkcjonalnych wymagających odporności na uderzenia i zużycie.

2. Wysoka odporność na uderzenia: ten wariant żywicy wytrzymuje większe siły uderzenia bez pękania i odkształcania, dzięki czemu nadaje się do wymagających zastosowań.

3. Wszechstronne zastosowania: Ze względu na swoją trwałość, twarda żywica SLA jest wszechstronna i może być stosowana w różnych gałęziach przemysłu, w tym w inżynierii, motoryzacji i produktach konsumenckich.

4. Prototypowanie funkcjonalne: Dobrze nadaje się do prototypowania części funkcjonalnych, które muszą wytrzymać naprężenia i siły mechaniczne, zapewniając dokładne odwzorowania na potrzeby testowania i walidacji.

5. Gładkie wykończenie powierzchni: Pomimo zwiększonej trwałości utrzymuje stosunkowo gładkie wykończenie powierzchni, wymagające minimalnej obróbki końcowej w celu uzyskania polerowanego wyglądu.

6. Stabilność materiału: twarda żywica SLA zachowuje swoje właściwości i integralność strukturalną w czasie, zapewniając trwałość i niezawodność drukowanych części.

Wady twardej żywicy SLA są następujące:

1. Koszt materiału: twarda żywica SLA jest zwykle droższa w porównaniu ze standardowymi opcjami żywicy, co wpływa na całkowity koszt części drukowanych w 3D.

2. Wymagania po utwardzeniu: Podobnie jak inne żywice SLA, twarda żywica często wymaga dodatkowych etapów utwardzania po wydrukowaniu, co zwiększa czas i wysiłek potrzebny w procesie drukowania.

3.Ograniczone opcje kolorów: W zależności od marki i rodzaju wytrzymałej żywicy, opcje kolorów mogą być bardziej ograniczone w porównaniu do żywic standardowych, co potencjalnie ogranicza możliwości estetyczne produktu końcowego.

4. Nie jest całkowicie niezniszczalny: chociaż zapewnia zwiększoną trwałość, należy pamiętać, że twarda żywica SLA nie jest niezniszczalna i może nadal ulegać uszkodzeniom w przypadku ekstremalnego stresu lub trudnych warunków.

Żywica wysokotemperaturowa

Prostą cechą żywicy temperaturowej jest jej szary kolor i formuła charakteryzująca się zwiększoną odpornością na ciepło.

Szary kolor o wysokiej odporności na ciepło: Szara żywica wysokotemperaturowa SLA ma kolor szary i charakteryzuje się odpornością na wysokie temperatury bez deformacji lub utraty integralności strukturalnej. Materiał ten idealnie nadaje się do tworzenia wydruków 3D z szarym wykończeniem, zapewniając jednocześnie odporność na podwyższone temperatury bez uszkodzeń.

Podsumowując, główną cechą szarej żywicy wysokotemperaturowej SLA jest jej szary kolor i zdolność do zachowania właściwości fizycznych i integralności strukturalnej nawet po wystawieniu na działanie podwyższonych temperatur, dzięki czemu nadaje się do zastosowań, w których niezbędna jest odporność na ciepło i szary wygląd.

Cechy:

Technologia SLA

Materiał Żywica żaroodporna

Oryginalny kolor Szary

Odkształcenie termiczne 80-90°C

Twardość 85D (ASTM D2240)

Sytuacja na powierzchni Niewielkie linie i zadrapania na warstwie

Rozmiar platformy drukującej 600*600*400mm

Moduł sprężystości 2900-3220 Mpa (ASTM D790)

Zginanie wytrzymałość 64-69 Mpa (ASTM D790)

Moduł rozciągania 1900-2090 MPa (ASTM D638)

Wytrzymałość na rozciąganie 40-44 MPa (ASTM D638)

Wydłużenie przy zerwaniu 13-20% (ASTM D638)

Udarność z karbem Izod 34,4 j/m (ASTM D256)

Tolerancja Lokalna dokładność produktu mieści się w zakresie 0,2-0,3 mm ~ 3,5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

Montaż po procesie, miedziane nakrętki owadów, polerowanie fizyczne, malowanie, galwanizacja, sitodruk, druk transferowy wody, powłoka

Grubość ścianki wymagane 0,8 mm powyżej, duże części zgodnie z rysunkami 3D.

Zalety żywicy żaroodpornej SLA to:

1. Wysoka tolerancja na ciepło: Żywica odporna na ciepło może wytrzymać podwyższone temperatury bez odkształceń, dzięki czemu nadaje się do zastosowań w środowiskach o wysokiej temperaturze.

2. Prototypowanie funkcjonalne: Idealne do tworzenia funkcjonalnych prototypów części, które będą wystawione na działanie ciepła lub wymagają dobrej stabilności termicznej.

3. Różnorodne zastosowania: Szeroko stosowane w branżach takich jak motoryzacja, lotnictwo i inżynieria, gdzie komponenty mogą napotykać warunki wysokiej temperatury podczas pracy.

4. Integralność mechaniczna: Zachowuje swoje właściwości strukturalne i mechaniczne nawet przy długotrwałej ekspozycji na ciepło, zapewniając trwałość i wydajność w wymagających warunkach.

5. Wszechstronność: zapewnia wszechstronność technologii SLA, zaspokajając jednocześnie potrzebę odporności na ciepło, umożliwiając drukowanie w 3D skomplikowanych, odpornych na ciepło projektów i komponentów.

Wady żywicy żaroodpornej SLA to:

1. Ograniczony próg cieplny: Pomimo tego, że jest odporny na ciepło, żywica może mieć maksymalny próg temperatury, powyżej którego może zacząć tracić swoje właściwości żaroodporne lub odkształcać się.

2. Potencjalnie kruche: Żywice odporne na ciepło mogą być bardziej kruche w porównaniu do żywic standardowych, co wpływa na ich zdolność do pochłaniania naprężeń mechanicznych lub uderzeń w wysokich temperaturach.

3. Wymagane utwardzanie końcowe: Osiągnięcie optymalnej odporności na ciepło często wymaga kolejnych etapów utwardzania, co wydłuża ogólny czas i złożoność produkcji.

4. Koszt: Żywice żaroodporne są zazwyczaj droższe w porównaniu do żywic standardowych, co wpływa na całkowity koszt żaroodpornych komponentów do drukowania 3D.

Przezroczysta żywica

Prostą cechą jest przezroczystość, co oznacza, że przepuszcza w pewnym stopniu światło, tworząc półprzezroczysty lub przezroczysty wygląd.

Półprzezroczysty wygląd: SLA Translucent Resin charakteryzuje się możliwością tworzenia wydruków 3D o wyglądzie półprzezroczystym lub półprzezroczystym. Materiał ten przepuszcza światło, co daje efekt wizualny, w którym wydrukowane nim przedmioty mogą być częściowo przezroczyste lub wykazywać jakość przepuszczania rozproszonego światła.

Zasadniczo podstawową cechą żywicy półprzezroczystej SLA jest jej zdolność do wytwarzania wydruków 3D z półprzezroczystym lub półprzezroczystym wykończeniem, które jest często wykorzystywane do różnych celów estetycznych i funkcjonalnych w zastosowaniach takich jak projektowanie produktów, oświetlenie i sztuka.

Cechy:

Technologia SLA

Materiał Półprzezroczysta żywica

Oryginalny kolor Półprzezroczysty

odkształcenie termiczne 40-50°C

Twardość 86D (ASTM D2240)

Stan powierzchni Niewielkie linie i zadrapania na warstwie

Rozmiar platformy drukującej 600*600*400mm, 450*450*350mm

Moduł sprężystości 2100-2400 Mpa (ASTM D790)

Wytrzymałość na zginanie 85-90 Mpa (ASTM D790)

Moduł rozciągania 2100-2300 MPa (ASTM D638)

Wytrzymałość na rozciąganie 38-56MPa (ASTM D638)

Wydłużenie przy zerwaniu 12% (ASTM D638)

Udarność z karbem Izod 25-30 j /m (ASTM D256)

Tolerancja Lokalna dokładność produktu mieści się w zakresie 0,2-0,3 mm ~ 3,5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

Montaż po procesie, miedziane nakrętki owadów, polerowanie fizyczne, malowanie, galwanizacja, sitodruk, druk transferowy wody , Powłoka Wymagana

grubość ścianki 0,8 mm powyżej, duże części zgodnie z rysunkami 3D

Zalety półprzezroczystej żywicy SLA to:

1. Transmisja światła: Półprzezroczysta żywica przepuszcza światło, dzięki czemu idealnie nadaje się do zastosowań wymagających rozproszenia światła lub efektu miękkiego blasku.

2. Estetyka: Zapewnia atrakcyjny wizualnie, półprzezroczysty wygląd, odpowiedni do tworzenia atrakcyjnych wizualnie prototypów, projektów lub dzieł artystycznych.

3. Wszechstronne opcje projektowania: Umożliwia tworzenie części o różnym poziomie przezroczystości, umożliwiając dostosowanie w oparciu o pożądaną przepuszczalność światła i nieprzezroczystość.

4. Prototypowanie oświetlenia: Idealne do prototypowania komponentów oświetleniowych, opraw oświetleniowych lub projektów, w których niezbędna jest kontrolowana dyfuzja światła.

5. Trwałe i funkcjonalne: Osiągając przezroczystość, żywica nadal utrzymuje poziom wytrzymałości i trwałości, dzięki czemu nadaje się zarówno do celów estetycznych, jak i funkcjonalnych.

Wady półprzezroczystej żywicy SLA to:

1.Ograniczona wytrzymałość: Półprzezroczysta żywica może mieć niższą wytrzymałość mechaniczną w porównaniu z żywicami nieprzezroczystymi, przez co jest mniej odpowiednia do części wymagających dużej trwałości lub nośności.

2. Widoczność warstw druku: Ze względu na półprzezroczysty charakter linie warstw powstałe w procesie drukowania 3D mogą być bardziej widoczne, co wpływa na ogólne wykończenie powierzchni i estetyczny wygląd.

3. Potencjalne żółknięcie: Z biegiem czasu lub pod wpływem światła UV półprzezroczysta żywica może żółknąć lub zmienić wygląd, wpływając na jej pierwotną klarowność i półprzezroczystość.

4. Wyzwania związane z obróbką końcową: Osiągnięcie spójnego i pożądanego poziomu przezroczystości może wymagać dodatkowych etapów obróbki końcowej, które mogą być czasochłonne i zwiększać złożoność procesu wykańczania.

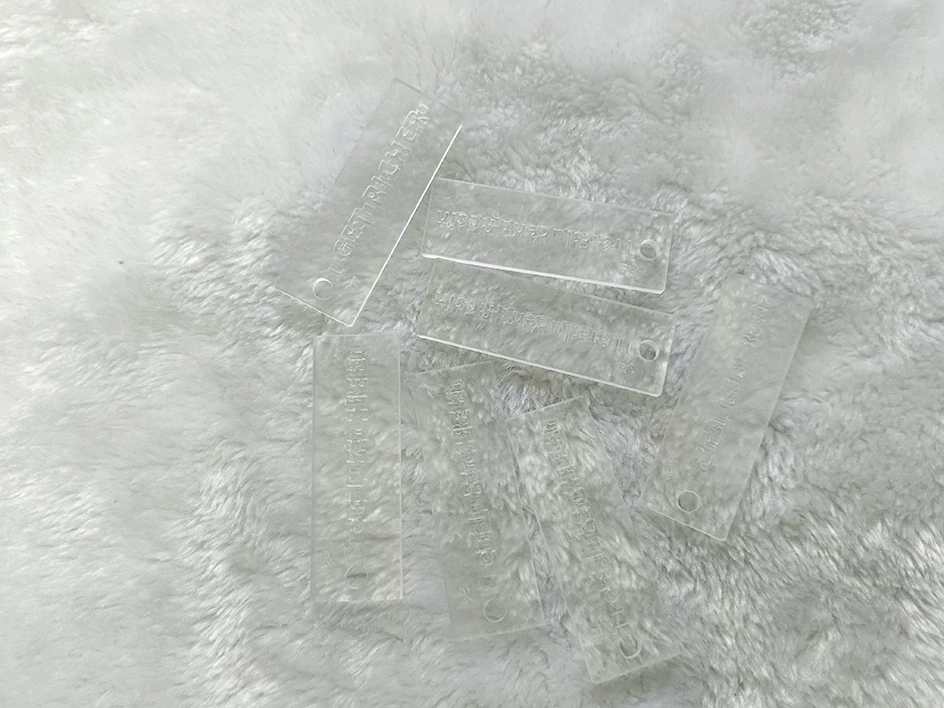

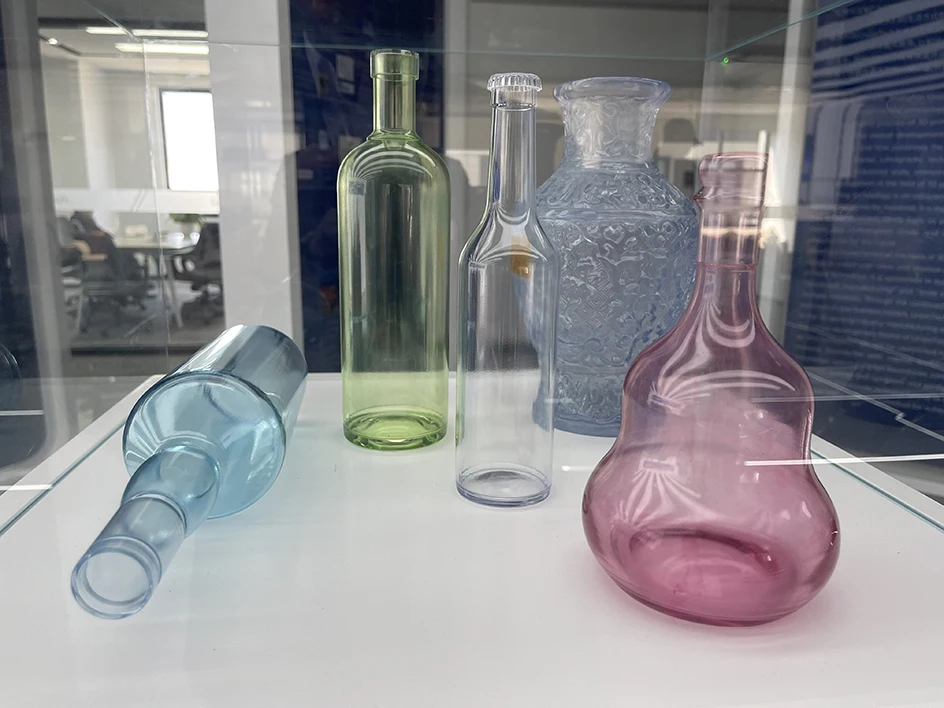

Przezroczysta żywica

Prostą cechą przezroczystej żywicy jest jej przezroczystość, co oznacza, że może ona wytwarzać wydruki 3D o wyraźnym i przezroczystym wyglądzie. Przezroczystość: SLA Clear Resin charakteryzuje się możliwością tworzenia wydruków 3D o wysokim stopniu przezroczystości, co daje wyraźny i przezroczysty wygląd. Ta przezroczystość pozwala światłu przechodzić przez drukowane przedmioty, tworząc atrakcyjny wizualnie efekt.

Zasadniczo podstawową cechą żywicy SLA Clear Resin jest jej zdolność do wytwarzania przezroczystych wydruków 3D, dzięki czemu nadaje się do zastosowań, w których niezbędna jest przejrzystość i właściwości przezroczystości, takich jak komponenty optyczne, soczewki lub prototypy wyświetlaczy.

Cecha:

Technologia SLA

Materiał Przezroczysta żywica

Oryginalny kolor Walter Clear

Odkształcenie termiczne 40-50°C

Twardość 86D (ASTM D2240)

Sytuacja powierzchniowa Gładka

drukarka Rozmiar platformy 600*600*400mm, 450*450*350mm

Moduł sprężystości 2100-2400 Mpa (ASTM D790 )

Wytrzymałość na zginanie 85-90 Mpa (ASTM D790)

Moduł sprężystości przy rozciąganiu 2100-2300 MPa (ASTM D638)

Wytrzymałość na rozciąganie 38-56MPa (ASTM D638)

Wydłużenie przy zerwaniu 12% (ASTM D638)

Udarność z karbem Izod 25-30 j/m ( ASTM D256)

Tolerancja Lokalna dokładność produktu mieści się w zakresie 0,2–0,3 mm ~ 3,5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania.

Po zakończeniu procesu Nakrętki miedziane z owadów, montaż, malowanie, galwanizacja, sitodruk, druk transferowy wody, rzeźbienie laserowe, powlekanie

ścian wymagana grubość 0,8 mm powyżej, duże części zgodnie z rysunkami 3D.

Zalety przezroczystej żywicy SLA to:

1. Wysoka klarowność: Przezroczysta żywica SLA zapewnia wyjątkową przezroczystość, umożliwiając części o wyglądzie przypominającym szkło, dzięki czemu idealnie nadaje się do zastosowań wymagających przejrzystości optycznej .

2. Szczegółowa wizualizacja: umożliwia wyraźną i szczegółową wizualizację wewnętrznych cech i struktur części, dzięki czemu nadaje się do prototypów, soczewek i elementów przepuszczających światło.

3. Gładkie wykończenie powierzchni: Zwykle skutkuje gładkim wykończeniem powierzchni zaraz po wydrukowaniu, minimalizując potrzebę obszernej obróbki końcowej w celu uzyskania dopracowanego wyglądu.

4. Transmisja światła: doskonałe właściwości przepuszczania światła, dzięki czemu nadaje się do zastosowań optycznych i oświetleniowych, gdzie światło musi skutecznie przechodzić przez część.

5. Prototypowanie wizualne: idealne do prototypowania produktów przezroczystych lub półprzezroczystych, umożliwiające projektantom i inżynierom dokładną wizualizację i testowanie projektów.

Wadami przezroczystej żywicy SLA są:

1. Kruchość: Przezroczysta żywica może być bardziej krucha w porównaniu do innych materiałów, co ogranicza jej zastosowanie w zastosowaniach wymagających dużej odporności na uderzenia i trwałości.

2. Żółknięcie z upływem czasu: Przezroczysta żywica może z czasem żółknąć lub odbarwić się, szczególnie pod wpływem światła UV, co wpływa na jej początkową klarowność i przezroczystość.

3. Wyzwania związane z obróbką końcową: Osiągnięcie optymalnej przejrzystości i usunięcie wszelkich widocznych linii warstw może wymagać dodatkowych etapów obróbki końcowej, wydłużających czas i wysiłek w procesie wykańczania.

4. Koszt materiału: Przezroczysta żywica SLA jest często droższa w porównaniu ze standardowymi żywicami nieprzezroczystymi, co wpływa na całkowity koszt części drukowanych w 3D.

Nylon SLS

Nylon SLS odnosi się do zastosowania nylonu, materiału termoplastycznego, jako materiału proszkowego w procesie SLS.

Nylon jest popularnym wyborem do druku 3D SLS ze względu na jego pożądane właściwości, w tym wytrzymałość, elastyczność i trwałość. Nylon SLS jest powszechnie używany do produkcji funkcjonalnych prototypów, części i zespołów końcowych o złożonej geometrii. W procesie SLS powstają złożone i szczegółowe obiekty bez potrzeby stosowania konstrukcji wsporczych, ponieważ otaczający proszek działa jako tymczasowe wsparcie podczas procesu drukowania.

Druk 3D z nylonu SLS jest szeroko stosowany w różnych gałęziach przemysłu, które wymagają mocnych i wydajnych części z tworzyw sztucznych, w tym w przemyśle lotniczym, motoryzacyjnym, opieki zdrowotnej i produktach konsumenckich.

Cecha:

Technologia SLS

Materiał Nylon

Oryginalny kolor Biały/barwny czarny

Odkształcenie termiczne 100-120 °C

Twardość 75D

Sytuacja na powierzchni Szorstki granulowany

Rozmiar platformy drukarskiej 700*600*400mm, 600*360*360mm

Moduł sprężystości 1400 Mpa (ISO 178)

Wytrzymałość na zginanie 48 -53 Mpa (ISO 178)

Moduł rozciągania 1600 MPa (ISO 527)

Wytrzymałość na rozciąganie 45-50 MPa (ISO 527)

Wydłużenie przy zerwaniu 18% (ISO 527)

Udarność z karbem Izod 35-40 j/m (ISO 179)

Tolerancja lokalna dokładność produktu mieści się w zakresie 0,2–0,3 mm ~ 3,5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

Montaż po procesie, Nakrętki miedziane z owadów, Gwint gwintowany, Polerowanie fizyczne, wygładzanie parą, Malowanie, Galwanizacja, Sitodruk, Druk transferowy wody, Powlekanie

1 mm powyżej, duże części zgodnie z rysunkami 3D.

Zalety nylonu SLS to:

1. Doskonałe właściwości mechaniczne: Nylon SLS zapewnia wysoką wytrzymałość na rozciąganie, trwałość i odporność na uderzenia, dzięki czemu nadaje się do prototypów funkcjonalnych i części do zastosowań końcowych wymagających mechanicznych uczciwość.

2. Wszechstronny materiał: Jest to uniwersalny materiał stosowany w różnych gałęziach przemysłu ze względu na jego zdolność do symulowania szerokiej gamy konstrukcyjnych tworzyw sztucznych, dzięki czemu można go dostosować do wielu zastosowań.

3. Dobra odporność chemiczna: Nylon SLS ma dobrą odporność na chemikalia, oleje i smary, co zwiększa jego przydatność do części narażonych na działanie różnych środowisk przemysłowych.

4. Odporność na ciepło: Materiał ten wytrzymuje umiarkowane temperatury, dzięki czemu nadaje się do zastosowań, w których wymagana jest odporność na ciepło.

5. Lekki: Nylon SLS jest lekki, a jednocześnie mocny, dzięki czemu idealnie nadaje się do zastosowań, w których ważne jest zmniejszenie masy bez utraty wytrzymałości.

6. Łatwa obróbka końcowa: Części nylonowe SLS można łatwo poddać obróbce końcowej, umożliwiając wygładzanie, barwienie, malowanie lub powlekanie w celu uzyskania pożądanego wykończenia i wyglądu.

7. Możliwość ponownego użycia proszku: Niewykorzystany proszek z procesu SLS można poddać recyklingowi i ponownie wykorzystać w kolejnych wydrukach, zmniejszając straty materiału i koszty.

8. Złożone geometrie: technologia SLS pozwala na tworzenie skomplikowanych i złożonych geometrii bez potrzeby stosowania konstrukcji wsporczych, zapewniając elastyczność projektowania i redukując wysiłek związany z obróbką końcową.

Wady nylonu SLS to:

1. Chropowatość powierzchni: Części z nylonu SLS mogą mieć chropowatą powierzchnię w porównaniu z innymi technologiami druku 3D, co wymaga dodatkowej obróbki końcowej, aby w razie potrzeby uzyskać gładszą powierzchnię.

2. Charakter higroskopijny: Nylon jest higroskopijny, co oznacza, że łatwo wchłania wilgoć z otoczenia, co może mieć wpływ na jego właściwości i dokładność wymiarową. Niezbędne jest właściwe przechowywanie i obsługa.

3.Ograniczone opcje kolorów: Wybór kolorów nylonu SLS może być ograniczony w porównaniu z innymi materiałami do druku 3D, co może potencjalnie ograniczać opcje projektowania.

4. Koszt materiału: Nylon SLS może być stosunkowo drogi w porównaniu z innymi materiałami do druku 3D, co wpływa na całkowity koszt drukowanych części.

5. Wysoka temperatura przetwarzania: SLS wymaga wysokich temperatur roboczych podczas procesu drukowania, co czyni go energochłonnym i wymagającym specjalistycznego sprzętu.

Nylon z włóknem szklanym

Nylon Fiber Glass Fibre SLS to specyficzny rodzaj materiału do druku 3D, który łączy nylon z włóknami szklanymi. Jego prostą cechą jest skład, który obejmuje zarówno włókna nylonowe, jak i szklane. Oto krótki opis kluczowych cech nylonu SLS z włóknem szklanym:

Nylon z włóknami szklanymi: Włókno szklane SLS Nylon to materiał do drukowania 3D, który stanowi mieszankę nylonu z włóknami szklanymi. Ta kombinacja nadaje materiałowi dodatkową wytrzymałość i sztywność, dzięki czemu idealnie nadaje się do zastosowań, w których wymagane są zwiększone właściwości mechaniczne.

Zasadniczo podstawową cechą nylonu SLS z włóknem szklanym jest jego skład, który obejmuje wzmocnienie nylonu włóknami szklanymi, w wyniku czego powstaje materiał zapewniający ulepszone właściwości mechaniczne. Dzięki temu nadaje się do szerokiego zakresu zastosowań przemysłowych i inżynieryjnych.

Cecha:

Technologia SLS

Materiał 30% włókno szklane + nylon

Oryginalny kolor Biały/barwny czarny

Odkształcenie termiczne 120-150°C

Twardość 75D

Sytuacja powierzchniowa Szorstki granulowany

Rozmiar platformy drukarskiej 600*360*360mm

Moduł sprężystości 2600 Mpa (ISO 178)

Wytrzymałość na zginanie 68-70 Mpa (ISO 178)

Moduł rozciągania 3000 MPa (ISO 527)

Wytrzymałość na rozciąganie 45-50 MPa (ISO 527)

Wydłużenie przy zerwaniu 8 % (ISO 527)

Udarność z karbem Izod 35-40 j/m (ISO 179)

Tolerancja Dokładność lokalna produktu mieści się w zakresie 0,2-0,3 mm ~ 3,5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

Montaż po procesie, Nakrętki miedziane z owadów, Gwint gwintowany, Polerowanie fizyczne, wygładzanie parą, Malowanie, Galwanizacja, Sitodruk, Druk transferowy wody, Powłoka

Grubość ścianki wymagana wysokość 1 mm powyżej, duże części zgodnie z rysunkami 3D.

Zalety nylonu wypełnionego włóknem szklanym SLS to:

1. Zwiększona wytrzymałość i sztywność: Nylon wypełniony włóknem szklanym łączy w sobie wytrzymałość i sztywność nylonu ze wzmacniającymi właściwościami włókien szklanych, co daje w rezultacie materiał o ulepszonych właściwościach mechanicznych, dzięki czemu nadaje się do zastosowań wymagających strukturalnie.

2. Doskonała odporność na uderzenia: dodatek włókien szklanych zwiększa odporność nylonu na uderzenia, zapewniając trwałość i wytrzymałość, aby wytrzymać różne siły i nagłe uderzenia.

3. Lekki: pomimo zwiększonej wytrzymałości nylon wypełniony włóknem szklanym pozostaje lekki, co czyni go doskonałym wyborem do zastosowań, w których ważne jest zmniejszenie masy bez uszczerbku dla wydajności mechanicznej.

4. Odporność chemiczna: Nylon wypełniony szkłem jest odporny na różne chemikalia, oleje i rozpuszczalniki, co pozwala na stosowanie w środowiskach, w których istnieje ryzyko narażenia na różne substancje.

5.Stabilność wymiarowa: Dodatek włókien szklanych pomaga zmniejszyć tendencję nylonu do wypaczania się lub odkształcania pod wpływem wysokich temperatur lub obciążeń, zapewniając lepszą stabilność wymiarową w czasie.

6. Dobra odporność na ciepło: Nylon wypełniony włóknem szklanym wykazuje lepszą odporność na ciepło w porównaniu ze standardowym nylonem, co pozwala na zastosowanie w zastosowaniach, w których spodziewana jest ekspozycja na podwyższone temperatury.

7. Niska rozszerzalność cieplna: Dodatek włókien szklanych zmniejsza rozszerzalność cieplną, zapewniając bardziej przewidywalne i stabilne wymiary w różnych warunkach temperaturowych.

8. Zmniejszone zużycie i ścieranie: Włókna szklane zwiększają odporność materiału na zużycie, wydłużając jego żywotność i czyniąc go odpowiednim do zastosowań narażonych na tarcie i ścieranie.

Wady nylonu wypełnionego włóknem szklanym SLS to:

1. Koszt: Nylon wypełniony włóknem szklanym może być droższy w porównaniu ze standardowym nylonem lub innymi materiałami do drukowania 3D ze względu na koszt włączenia włókien szklanych do materiału.

2. Wykończenie powierzchni: Nylon wzmocniony włóknem szklanym SLS może mieć bardziej szorstkie wykończenie powierzchni w porównaniu z nylonem bez wypełnienia, co wymaga dodatkowej obróbki końcowej w celu uzyskania gładszej powierzchni, jeśli to konieczne.

3. Zwiększone tarcie podczas przetwarzania: Obecność włókien szklanych może zwiększyć tarcie podczas procesu drukowania, potencjalnie wpływając na jakość druku i powodując konieczność modyfikacji parametrów drukowania.

4. Wrażliwość materiału: Nylon wypełniony włóknem szklanym jest bardziej wrażliwy na zmiany warunków przetwarzania, takich jak temperatura i wilgotność, które mogą mieć wpływ na jakość druku i właściwości mechaniczne.

SLS TPU

SLS TPU to materiał do druku 3D, który powstaje przy użyciu technologii selektywnego spiekania laserowego (SLS).

SLS TPU to elastyczny i elastyczny materiał do druku 3D wykonany z termoplastycznego poliuretanu. Jest znany ze swojej doskonałej elastyczności, trwałości i odporności na ścieranie. Technologia SLS wykorzystuje laser do łączenia drobnego proszku TPU w solidne warstwy, dzięki czemu nadaje się do tworzenia złożonych i elastycznych części. SLS TPU jest powszechnie stosowany do produkcji elementów takich jak uszczelki, uszczelki, miękkie w dotyku uchwyty, podeszwy butów i innych zastosowań, w których wymagane jest połączenie elastyczności i wytrzymałości.

Cecha

Technologia Materiał SLS

TPU

Oryginalny kolor Biały

Odkształcenie termiczne 80-120°C (ISO 11357)

Twardość 85-90A (ISO 11357)

Stan powierzchni Szorstki Granulowany

Rozmiar platformy drukującej 198*108*200mm

Moduł sprężystości 70-85 Mpa(DIN EN ISO 178 )

Wytrzymałość na zginanie 6,2 Mpa (DIN EN ISO 178 )

Moduł sprężystości przy rozciąganiu 60-80 MPa (ISO 527)

Wytrzymałość na rozciąganie 18 MPa (ISO 527)

Wydłużenie przy zerwaniu 150-280 % (DIN 53504)

Tolerancja Dokładność lokalna produktu wynosi 0,2 -0,3 mm ~ 3,5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania. Sitodruk

po procesie.

Wymagana grubość ścianki 1 mm powyżej, duże części zgodnie z rysunkami 3D.

Zaletami SLS TPU są:

1. Elastyczność i elastyczność: TPU jest znany ze swojej elastyczności, elastyczność i właściwości gumopodobne, umożliwiające tworzenie części, które mogą się zginać, rozciągać i powracać do pierwotnego kształtu, co czyni go idealnym do zastosowań wymagających trwałości i sprężystości.

2. Wysoka odporność na uderzenia: TPU wykazuje doskonałą odporność na uderzenia, dzięki czemu nadaje się do produkcji części, które muszą wytrzymać naprężenia mechaniczne i nagłe uderzenia.

3. Odporność chemiczna: TPU ma dobrą odporność na różne chemikalia, oleje i rozpuszczalniki, co zwiększa jego trwałość w różnych środowiskach.

4. Dobra odporność na temperaturę: TPU może wytrzymać szeroki zakres temperatur, dzięki czemu nadaje się do zastosowań, w których spodziewana jest ekspozycja na różne warunki temperaturowe.

5. Lekki: TPU jest lekkim materiałem zapewniającym zaletę zmniejszonej wagi w zastosowaniach, w których waga jest czynnikiem krytycznym.

6. Wszechstronne zastosowania: Ze względu na swoją elastyczność i trwałość SLS TPU jest wszechstronny i znajduje zastosowanie w takich obszarach, jak obuwie, części samochodowe, artykuły sportowe, urządzenia medyczne i nie tylko.

7. Złożone geometrie: technologia SLS pozwala na tworzenie skomplikowanych i złożonych geometrii za pomocą TPU, dzięki czemu nadaje się do produkcji części o szczegółowych projektach.

Wady SLS TPU to:

1.Ograniczona wytrzymałość: TPU, choć elastyczny i elastyczny, może mieć niższą wytrzymałość mechaniczną w porównaniu z niektórymi innymi materiałami do druku 3D, przez co jest mniej odpowiedni do części wymagających wysokiej integralności strukturalnej.

2. Wykończenie powierzchni: Części TPU z nadrukiem SLS mogą mieć nieco chropowate lub ziarniste wykończenie powierzchni w porównaniu z TPU formowanym wtryskowo, co wpływa na ogólną jakość estetyczną.

3. Koszt materiału: TPU może być stosunkowo droższy w porównaniu z innymi materiałami do druku 3D, co wpływa na całkowity koszt części drukowanych w 3D.

4. Problemy z wiązaniem warstw: Osiągnięcie silnego łączenia warstw w częściach SLS TPU może być wyzwaniem, wpływając na ogólną wytrzymałość i trwałość drukowanego obiektu.

MJF Nylon PA12

MJF wykorzystuje szereg głowic drukujących do drukarek atramentowych, aby selektywnie nakładać topnik i rafinatory na złoże sproszkowanego materiału (zwykle nylonu). Następnie wykorzystuje się energię podczerwieni do stapiania warstwy materiału. MJF jest znany z dużych prędkości druku, dzięki czemu nadaje się do szybkiego prototypowania i zastosowań produkcyjnych. Atramentowa głowica drukująca w MJF dokładnie osadza topnik i środki szczegółowe, co zapewnia dokładne i szczegółowe wydruki. Nylon PA12 zapewnia częściom wymagane właściwości mechaniczne, takie jak wytrzymałość, wytrzymałość i elastyczność. Nadaje się do wytwarzania funkcjonalnych prototypów i części do zastosowań końcowych w różnych gałęziach przemysłu, w tym w przemyśle samochodowym, lotniczym, dóbr konsumpcyjnych i nie tylko.

Cecha:

Technologia MJF

Materiał Nylon PA12

Oryginalny kolor Szary/farba czarna

Odkształcenie termiczne 95-120 °C (ASTM D648)

Twardość 75-85D

Sytuacja powierzchniowa Szorstki granulowany

Rozmiar platformy drukarskiej 380*380*280mm

Moduł sprężystości 1800-2400 Mpa (ASTM D790)

Wytrzymałość na zginanie 75-85 Mpa (ASTM D790)

Moduł sprężystości 1700-2200 MPa (ASTM D648)

Wytrzymałość na rozciąganie 45-50 MPa (ASTM D648)

Wydłużenie przy zerwaniu 15-20% (ASTM D648)

Tolerancja Dokładność lokalna produktu mieści się w zakresie 0,2-0,3 mm ~ 3,5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania Montaż po procesie, Nakrętki miedziane z owadów, Gwint gwintowany, Polerowanie fizyczne ,

wygładzanie parą, Malowanie, Galwanizacja, Sitodruk, Druk transferowy wody, Powłoka Wymagana

grubość ścianki 1 mm powyżej

zalety nylonu MJF PA12 to:

1. Wysoka wytrzymałość i trwałość: Nylon PA12 MJF oferuje doskonałe właściwości mechaniczne, w tym wysoką wytrzymałość na rozciąganie i trwałość, dzięki czemu nadaje się do części funkcjonalnych i konstrukcyjnych.

2. Lekki: jest to lekki materiał, dzięki czemu idealnie nadaje się do zastosowań, w których ważne jest zmniejszenie masy bez uszczerbku dla wytrzymałości i wydajności.

3. Precyzyjne i szczegółowe drukowanie: technologia MJF pozwala na precyzyjny i szczegółowy druk 3D, tworząc skomplikowane części o gładkich wykończeniach powierzchni i drobnych funkcjach.

4. Szybka prędkość drukowania: MJF jest znana ze stosunkowo dużej prędkości drukowania w porównaniu do innych technologii druku 3D, umożliwiającej szybką produkcję części.

5. Doskonała odporność chemiczna: Nylon PA12 ma dobrą odporność na chemikalia, oleje i rozpuszczalniki, co zwiększa jego przydatność do szerokiego zakresu zastosowań przemysłowych.

6. Opłacalność: Nylon PA12 MJF zapewnia dobrą równowagę między kosztami materiału a wydajnością, zapewniając opłacalne rozwiązanie dla różnych potrzeb związanych z prototypowaniem i produkcją.

7. Mniejsze wypaczenie i skurcz: MJF Nylon PA12 charakteryzuje się minimalnym wypaczeniem i skurczem podczas procesu drukowania, co skutkuje dokładnymi i stabilnymi wymiarowo częściami.

Wady MJF Nylon PA12 to:

1.Ograniczone opcje materiałowe: Technologia MJF wykorzystuje przede wszystkim nylon PA12, ograniczając różnorodność dostępnych materiałów w porównaniu z innymi technologiami druku 3D.

2. Wygląd warstwowy: Części drukowane metodą MJF mogą wykazywać lekko warstwowy lub ziarnisty wygląd, co wpływa na jakość estetyczną w porównaniu z niektórymi innymi metodami drukowania 3D.

3. Koszt materiału: Chociaż nylon PA12 zapewnia dobrą równowagę między kosztem a wydajnością, całkowity koszt nylonu MJF PA12 może być nadal wyższy w porównaniu z niektórymi innymi materiałami do drukowania 3D.

4. Wyzwania związane z obróbką końcową: Osiągnięcie gładkiego wykończenia powierzchni może wymagać dodatkowych etapów obróbki końcowej, co może wydłużyć proces produkcyjny i wydłużyć czas.

5. Wrażliwość na ciepło: Nylon PA12 może być wrażliwy na ciepło podczas przetwarzania końcowego lub przechowywania, co może mieć wpływ na właściwości części pod wpływem wysokiej temperatury

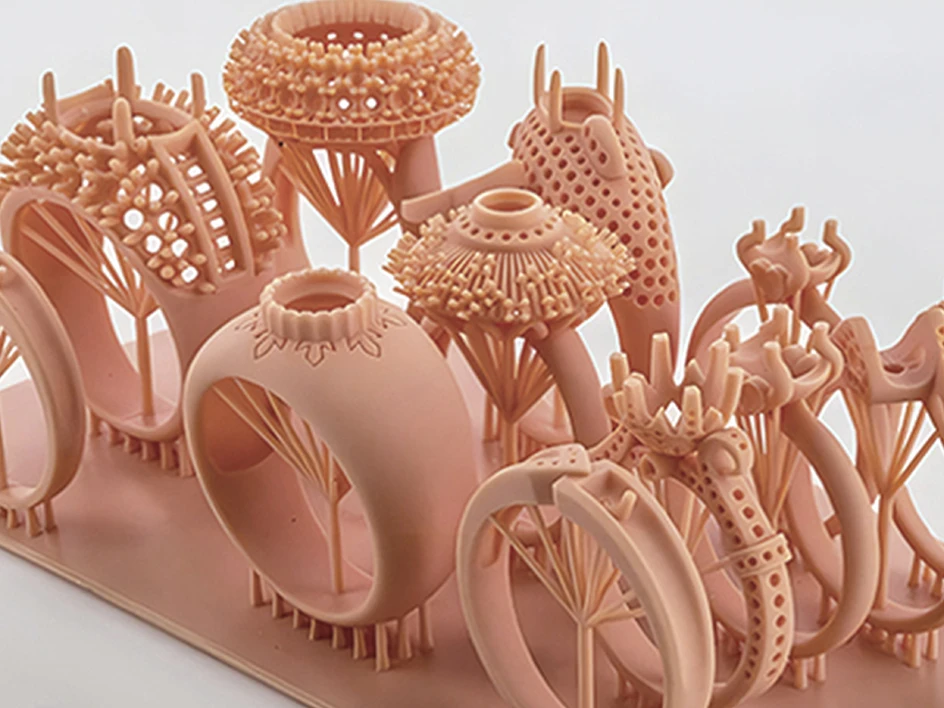

Czerwony wosk DLP

Druk 3D DLP Red Wax to proces drukowania 3D, w którym wykorzystuje się cyfrowy projektor świetlny do selektywnego utwardzania warstw żywicy fotopolimerowej przypominającej wosk w kolorze czerwonym. Żywica jest poddawana działaniu światła UV warstwa po warstwie, co powoduje jej zestalenie i utworzenie trójwymiarowego obiektu. Wygląd „czerwonego wosku” nawiązuje do koloru żywicy fotopolimerowej, która naśladuje wyglądem tradycyjnego wosku stosowanego w odlewaniu i modelowaniu biżuterii.

Technologia ta jest powszechnie stosowana w projektowaniu i produkcji biżuterii, ponieważ pozwala na tworzenie skomplikowanych i bardzo szczegółowych wzorów woskowych do odlewania elementów biżuterii. Czerwony kolor pomaga w wizualizacji ostatecznego modelu woskowego i jest często wybierany ze względu na kontrast z białymi lub przezroczystymi materiałami odlewniczymi stosowanymi w przemyśle jubilerskim. Druk 3D DLP Red Wax jest ceniony za precyzję i możliwość wydajnego tworzenia skomplikowanych i delikatnych projektów biżuterii.

Cecha

Technologia DLP

Materiał Czerwony Wosk

Oryginalny Kolor Żółty Czerwony

Odkształcenie termiczne 52-70°C

Twardość 70D

Sytuacja powierzchniowa Gładka

platforma drukująca Rozmiar 198*108*200mm

Moduł sprężystości 442 Mpa

Wytrzymałość na zginanie 12,6 Mpa

Wydłużenie przy zerwaniu 10-13%

Udarność z karbem Izod 15,6 Tolerancja j/m

Lokalna dokładność produktu mieści się w zakresie 0,1–0,15 mm ~ 2 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania.

Po procesie Polerowanie fizyczne, malowanie, galwanizacja, sitodruk, druk transferowy wody, powłoka

Wymagana grubość ścianki 0,5 mm

powyżej Zalety czerwonego wosku DLP to:

1. Realistyczny wygląd: Czerwony wosk DLP odwzorowuje wizualne właściwości wosku, dzięki czemu idealnie nadaje się do biżuterii, projektowania figur i zastosowań odlewniczych, gdzie pożądana jest tradycyjna estetyka wosku.

2. Gładkie wykończenie powierzchni: Czerwony wosk może wytwarzać skomplikowane i szczegółowe części o gładkim wykończeniu powierzchni, dokładnie uzyskując drobne szczegóły i złożone geometrie.

3. Łatwe odlewanie: Czerwony wosk przeznaczony jest do procesów odlewania metodą traconego wosku, umożliwiając precyzyjne odlewanie wysokiej jakości z minimalną ilością pozostałości i popiołu po wypaleniu.

4. Wysoka precyzja: technologia DLP zapewnia wysoką precyzję i dokładność, zapewniając, że modele woskowe ściśle odpowiadają zamierzonemu projektowi, co ma kluczowe znaczenie w zastosowaniach jubilerskich i dentystycznych.

5. Nie wymaga rzeźbienia: w przeciwieństwie do tradycyjnego rzeźbienia w wosku, czerwony wosk DLP eliminuje potrzebę ręcznego rzeźbienia, oszczędzając czas i wysiłek w procesie projektowania i produkcji.

6. Oszczędność: czerwony wosk DLP może być opłacalnym rozwiązaniem do tworzenia skomplikowanych wzorów wosku do odlewania metodą traconego wosku, szczególnie w przypadku produkcji na małą skalę lub niestandardowych projektów biżuterii.

7. Spójność i powtarzalność: Technologia DLP pozwala na spójne i powtarzalne wyniki, zapewniając jednolitą jakość i dokładność w wielu modelach woskowych.

Wady czerwonego wosku DLP są następujące:

1. Ograniczenia materiałowe: Czerwony wosk DLP specjalizuje się w określonych zastosowaniach, głównie w biżuterii, elementach elektronicznych, figurach i innych częściach o większej liczbie szczegółów.

2.Kruchość: Czerwony wosk może być stosunkowo kruchy, przez co jest podatny na pękanie lub uszkodzenie podczas przenoszenia lub transportu, co wymaga ostrożnego obchodzenia się.

3.Wrażliwość na ciepło: Czerwony wosk może zmięknąć lub odkształcić się w podwyższonych temperaturach, co ogranicza jego zastosowanie w zastosowaniach wymagających narażenia na działanie ciepła lub bezpośredniego światła słonecznego.

4.Ograniczone opcje kolorów: Jak sama nazwa wskazuje, czerwony wosk zazwyczaj oferuje określony kolor, który może nie być odpowiedni dla wszystkich projektów lub preferencji artystycznych.

5. Koszt materiału: Czerwony wosk DLP może być droższy w porównaniu do standardowych materiałów do druku, co wpływa na całkowity koszt projektów drukowania 3D z wykorzystaniem tego materiału.

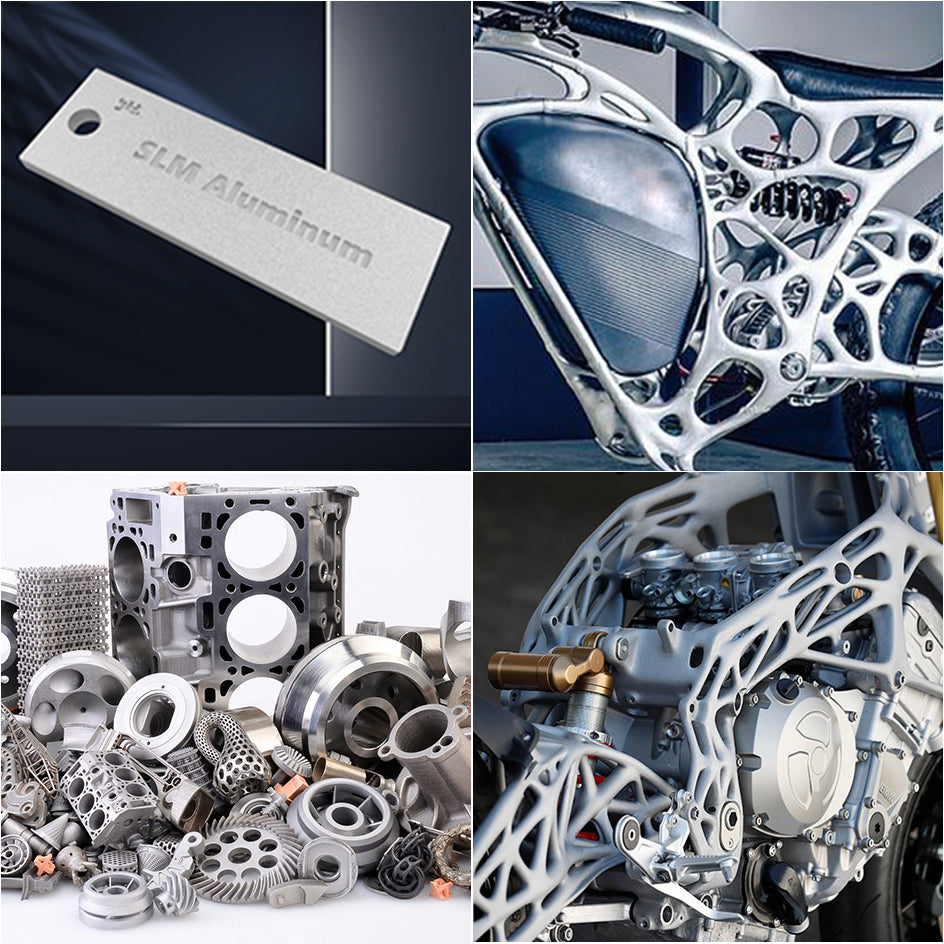

SLM aluminium

SLM Aluminium jest znane z doskonałego połączenia wytrzymałości, lekkości i dobrej odporności na korozję. Proces SLM polega na użyciu lasera o dużej mocy do selektywnego topienia i łączenia warstw sproszkowanego aluminium, tworząc obiekt 3D warstwa po warstwie.

Materiał ten jest powszechnie stosowany w przemyśle lotniczym, motoryzacyjnym i inżynieryjnym do produkcji lekkich i wytrzymałych komponentów, takich jak wsporniki, radiatory, obudowy i prototypy. Oferuje wysoką precyzję i możliwość tworzenia skomplikowanych geometrii, które byłyby trudne do wytworzenia tradycyjnymi metodami. SLM Aluminium jest cenione ze względu na swoje właściwości mechaniczne, trwałość i przydatność do wymagających zastosowań inżynieryjnych

Cecha

Technologia SLM

Materiał Aluminium

Oryginalny kolor Szary

Odkształcenie termiczne 150-180 °C

Twardość 110-120 HBW

Stan powierzchni Szorstki granulowany

Rozmiar platformy drukującej 400*300*400mm

Moduł o elastyczności 60-75 Gpa

Granica plastyczności 170-220 Mpa

Wytrzymałość na rozciąganie 300-400 MPa

Wydłużenie przy zerwaniu 6-12%

Tolerancja Lokalna dokładność produktu wynosi od 0,2-0,3 mm ~ 3,5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

Post Proces Polerowanie fizyczne, obróbka CNC, obróbka cieplna, malowanie, gwintowanie taśmą, galwanizacja, sitodruk, powlekanie

Wymagana grubość ścianki 1 mm powyżej

Zalety aluminium SLM to:

1. Wysoki stosunek wytrzymałości do masy: aluminium SLM AiSi10Mg zapewnia doskonałą wytrzymałość i trwałość przy zachowaniu lekkości, dzięki czemu idealnie nadaje się do zastosowań, w których redukcja masy ma kluczowe znaczenie bez uszczerbku dla integralności strukturalnej.

2. Złożone geometrie: Technologia SLM umożliwia precyzyjne wytwarzanie skomplikowanych i złożonych geometrii, umożliwiając projektowanie wysoce dostosowanych i zoptymalizowanych części do konkretnych zastosowań.

3. Wydajność materiału: Skład stopu zapewnia dobre właściwości mechaniczne, w tym wysoką wytrzymałość na rozciąganie, wytrzymałość i odporność na zużycie, zwiększając jego użyteczność w wymagających zastosowaniach inżynieryjnych.

4. Zwiększona przewodność cieplna: Aluminium jest znane ze swojej doskonałej przewodności cieplnej, a SLM Aluminium AiSi10Mg dziedziczy tę właściwość, dzięki czemu nadaje się do części narażonych na naprężenia termiczne lub wymagających wydajnego odprowadzania ciepła.

5. Szybkie prototypowanie i produkcja: SLM oferuje szybkie prototypowanie i cykle produkcyjne, umożliwiając szybszy rozwój produktu i krótsze czasy realizacji, dzięki czemu jest wydajny zarówno w przypadku prototypowania, jak i produkcji o małej i średniej wielkości.

6. Efektywność materiałowa: SLM efektywnie wykorzystuje proszek aluminiowy podczas procesu drukowania, minimalizując straty materiału i przyczyniając się do długoterminowej opłacalności.

Wady aluminium SLM to:

1. Chropowatość powierzchni: Części aluminiowe drukowane metodą SLM mogą mieć bardziej szorstkie wykończenie powierzchni w porównaniu z tradycyjnymi metodami obróbki, co wymaga dodatkowej obróbki końcowej w celu uzyskania gładszej powierzchni.

2. Właściwości anizotropowe: Części aluminiowe produkowane w technologii SLM mogą wykazywać anizotropowe właściwości mechaniczne, co oznacza, że mogą mieć różną wytrzymałość i charakterystykę w różnych kierunkach ze względu na proces drukowania warstwa po warstwie.

3. Jednorodność materiału: Osiągnięcie jednolitych właściwości materiału w całej drukowanej części może być wyzwaniem i mieć wpływ na jej mechaniczną integralność i konsystencję.

4. Naprężenia szczątkowe: Proces SLM może wprowadzić naprężenia szczątkowe w drukowanej części aluminiowej, wpływając na jej stabilność strukturalną i potencjalnie prowadząc do wypaczenia lub deformacji.

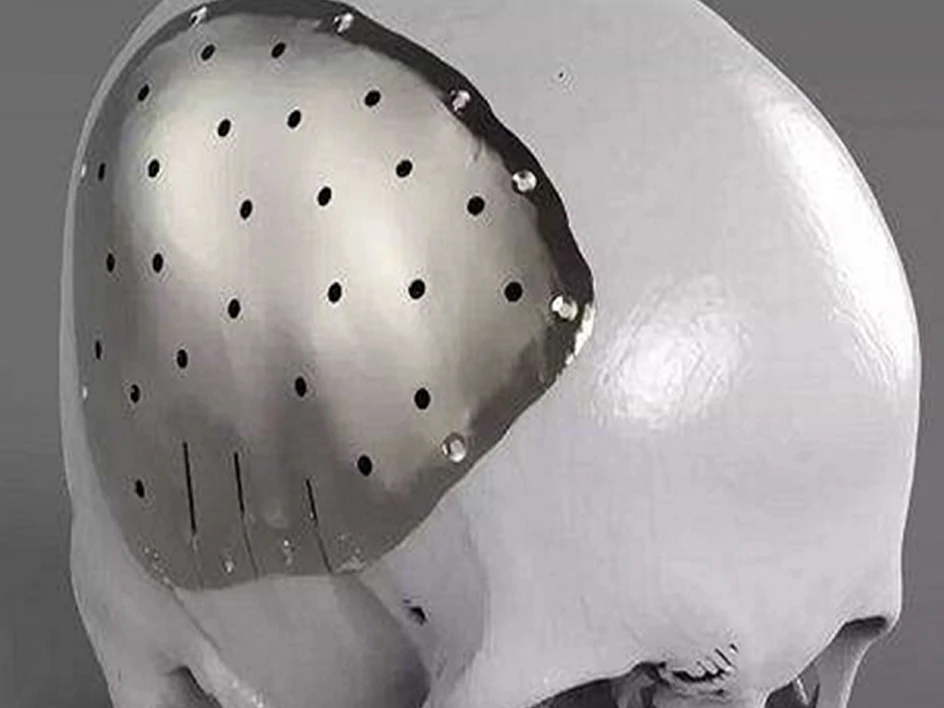

Stal nierdzewna SLM

Stal nierdzewna SLM to stop metalu składający się głównie z żelaza (Fe), chromu (Cr), niklu (Ni) i molibdenu (Mo). Jest znany ze swojej wyjątkowej odporności na korozję, wytrzymałości i trwałości. Proces SLM polega na użyciu lasera o dużej mocy do selektywnego topienia i łączenia warstw sproszkowanej stali nierdzewnej, tworząc obiekt 3D warstwa po warstwie.

Materiał ten jest powszechnie stosowany w różnych gałęziach przemysłu, w tym w przemyśle lotniczym, opiece zdrowotnej i inżynierii, do produkcji mocnych, odpornych na korozję elementów, takich jak zamki, implanty dentystyczne, niestandardowe narzędzia chirurgiczne i prototypy. Stal nierdzewna SLM jest ceniona ze względu na swoje właściwości mechaniczne, biokompatybilność (w niektórych gatunkach) i przydatność do zastosowań, w których istotna jest odporność na korozję i wysokie temperatury.

Cecha

Technologia SLM

Materiał Stal nierdzewna

Oryginalny kolor Szary

Odkształcenie termiczne 450-500 °C

Twardość 25-30 HRC

Sytuacja na powierzchni Szorstki granulowany

Rozmiar platformy drukarskiej 250*250*320mm

Moduł elastyczności 170-180 Gpa

Granica plastyczności 350-400 Mpa

Wytrzymałość na rozciąganie 580- 650 MPa

Wydłużenie przy zerwaniu 25-30%

Tolerancja Lokalna dokładność produktu mieści się w zakresie 0,2-0,3 mm ~ 3,5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

po procesie Polerowanie fizyczne, obróbka CNC, obróbka cieplna, malowanie, gwintowanie taśmą, galwanizacja , Sitodruk, Powłoka

Wymagana grubość ścianki 1 mm powyżej

Zaletami stali nierdzewnej SLM są:

1. Doskonała odporność na korozję: Stal nierdzewna, przetwarzana przy użyciu SLM, zachowuje doskonałą odporność na korozję, dzięki czemu nadaje się do zastosowań w agresywnych środowiskach, w tym morskich i przemysłu chemicznego.

2. Wysoka wytrzymałość i trwałość: Stal nierdzewna wytwarzana w technologii SLM oferuje silne właściwości mechaniczne, dzięki czemu jest trwała i wytrzymuje duże naprężenia i obciążenia, zapewniając długowieczność i niezawodność.

3.Biokompatybilność: Stal nierdzewna jest często stosowana w zastosowaniach biomedycznych ze względu na jej biokompatybilność, dzięki czemu nadaje się do implantów chirurgicznych i innych wyrobów medycznych.

4. Szeroki zakres zastosowań: Stal nierdzewna SLM znajduje zastosowanie w różnych gałęziach przemysłu, w tym w przemyśle lotniczym, motoryzacyjnym, opiece zdrowotnej i produkcyjnej, ze względu na swoje wszechstronne właściwości i zdolność do spełniania różnorodnych wymagań.

5. Złożone geometrie: SLM umożliwia produkcję skomplikowanych i złożonych geometrii, pozwalając na swobodę projektowania i tworzenie zoptymalizowanych części w celu poprawy wydajności.

6. Mniejsza ilość odpadów materiałowych: Proces SLM jest oszczędny pod względem materiałowym i minimalizuje odpady poprzez wykorzystanie tylko niezbędnej ilości proszku ze stali nierdzewnej na każdą część, co czyni go opcją opłacalną i przyjazną dla środowiska.

Wady stali nierdzewnej SLM to:

1. Koszt: Stal nierdzewna SLM może być stosunkowo droga w porównaniu z innymi metodami produkcji lub stopami stali nierdzewnej niższej jakości, co wpływa na całkowity koszt drukowanych części.

2. Wykończenie powierzchni: Części ze stali nierdzewnej produkowane metodą SLM mogą mieć bardziej chropowate wykończenie powierzchni w porównaniu z częściami obrobionymi tradycyjnie, co w razie potrzeby wymaga dodatkowej obróbki końcowej w celu uzyskania gładszej powierzchni.

3. Właściwości anizotropowe: SLM może powodować anizotropowe właściwości mechaniczne, co oznacza, że właściwości materiału mogą zmieniać się w różnych kierunkach, co może stanowić wyzwanie w zastosowaniach wymagających jednakowej wytrzymałości we wszystkich kierunkach.

4. Porowatość druku: Proces SLM może czasami wprowadzić mikroskopijne pory lub puste przestrzenie w drukowanych częściach, potencjalnie wpływając na gęstość materiału i właściwości mechaniczne.

Stop tytanu SLM

SLM Titanium Alloy to materiał metalowy składający się głównie z tytanu (Ti) z dodatkiem innych pierwiastków, takich jak aluminium (Al) i wanad (V), w celu poprawy jego właściwości mechanicznych. Jest znany z doskonałego połączenia wytrzymałości, lekkości i biokompatybilności. Proces SLM polega na użyciu lasera o dużej mocy do selektywnego topienia i łączenia warstw sproszkowanego stopu tytanu, tworząc obiekt 3D warstwa po warstwie.

Materiał ten jest powszechnie stosowany w przemyśle lotniczym, medycznym i inżynieryjnym do produkcji lekkich, ale wytrzymałych komponentów, takich jak części samolotów, implanty medyczne, niestandardowe protezy i komponenty samochodowe. Stop tytanu SLM jest ceniony ze względu na swoje właściwości mechaniczne, odporność na korozję i przydatność do zastosowań, w których kluczowa jest równowaga wytrzymałości i biokompatybilności.

Cecha

Technologia SLM

Materiał Stop tytanu

Oryginalny kolor Szary

Odkształcenie termiczne 150-200 °C

Twardość 32-36 HRC

Sytuacja na powierzchni Szorstki granulowany

Rozmiar platformy drukarskiej 400*300*400mm

Moduł elastyczności 110-120 Gpa

Granica plastyczności 900-950 Mpa

Wytrzymałość na rozciąganie 1000- 1050 MPa

Wydłużenie przy zerwaniu 6-12%

Tolerancja Lokalna dokładność produktu wynosi 0,2-0,3 mm ~ 3,5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

po procesie Polerowanie fizyczne, obróbka CNC, obróbka cieplna, malowanie, galwanizacja, sitodruk, Powłoka

Wymagana grubość ścianki 1 mm powyżej

Zalety stopu tytanu SLM w prostym opisie to:

1. Wysoki stosunek wytrzymałości do masy: Tytan to stop tytanu znany ze swojej wyjątkowej wytrzymałości, a jednocześnie stosunkowo lekki, co czyni go idealnym do zastosowań, w których zarówno siła, jak i waga są czynnikami krytycznymi.

2. Doskonała odporność na korozję: Stopy tytanu charakteryzują się wyjątkową odpornością na korozję, dzięki czemu nadają się do zastosowań w agresywnych środowiskach, takich jak przemysł morski, lotniczy i chemiczny.

3.Biokompatybilność: Stopy tytanu są biokompatybilne, dzięki czemu są szeroko stosowane w implantach medycznych i urządzeniach, gdzie mogą bezpiecznie oddziaływać z organizmem ludzkim.

4. Odporność na wysoką temperaturę: Tytan może wytrzymać podwyższone temperatury, zachowując swoją wytrzymałość i integralność strukturalną nawet w wysokich temperaturach roboczych, dzięki czemu nadaje się do zastosowań narażonych na działanie ciepła.

5. Znakomite właściwości materiału: Tytan oferuje dobre właściwości mechaniczne, w tym wysoką wytrzymałość na rozciąganie, wytrzymałość zmęczeniową i odporność na pękanie, umożliwiając produkcję trwałych i niezawodnych części.

Wady stopu tytanu SLM to:

1. Koszt: Stop tytanu SLM może być drogi w porównaniu z innymi materiałami i procesami produkcyjnymi ze względu na koszt tytanu i zaawansowaną technologię SLM wymaganą do przetwarzania.

2. Wrażliwość materiału: Tytan jest wrażliwy na działanie tlenu i azotu podczas procesu drukowania, co może wpływać na właściwości materiału, co sprawia, że precyzyjna kontrola środowiska drukowania ma kluczowe znaczenie.

3. Wykończenie powierzchni: Części tytanowe produkowane w technologii SLM mogą mieć bardziej chropowate wykończenie powierzchni w porównaniu do części obrobionych tradycyjnie, co w razie potrzeby wymaga dodatkowej obróbki końcowej w celu uzyskania gładszej powierzchni.

4. Wysoka temperatura topnienia: Tytan ma wysoką temperaturę topnienia, co wymaga wyspecjalizowanych i wysokoenergetycznych źródeł laserowych do skutecznego stopienia podczas procesu SLM, co może zwiększyć całkowite zużycie energii i koszty operacyjne.

FDM-ABS

FDM ABS odnosi się do wykorzystania materiału ABS w procesie druku 3D FDM. FDM to popularna technologia druku 3D, w której włókno termoplastyczne, takie jak ABS, jest topione i wytłaczane warstwa po warstwie w celu utworzenia trójwymiarowego obiektu.

ABS jest powszechnym tworzywem termoplastycznym znanym ze swojej wytrzymałości, trwałości i odporności na ciepło i uderzenia. W druku 3D ABS jest często używany do tworzenia funkcjonalnych prototypów, części mechanicznych i produktów końcowych. Proces FDM z użyciem ABS polega na podgrzaniu włókna do temperatury topnienia, przetłoczeniu go przez dyszę i ułożeniu obiektu warstwa po warstwie. ABS ceniony jest za swoją wszechstronność, dzięki czemu nadaje się do szerokiego zakresu zastosowań w druku 3D.

Cecha

Technologia

Materiał FDM ABS

Oryginalny kolor Czarny/biały

Odkształcenie termiczne 70-90°C (ASTM D648)

Twardość 84D (ASTM D 2240)

Stan powierzchni Jasne linie i zadrapania warstwy

Rozmiar platformy drukującej 1000*610*610 mm

Moduł sprężystości 1,7-2 Gpa (ASTM D 790)

Wytrzymałość na zginanie 50-60 Mpa (ASTM D 790)

Moduł sprężystości przy rozciąganiu 2-2,2 GPa (ASTM D 638)

Wytrzymałość na rozciąganie 30-35 MPa (ASTM D 638)

Wydłużenie przy zerwaniu 1,8-5,9 % (ASTM D 638)

Udarność z karbem Izod 30-70 j/m (ASTM D 256)

Tolerancja Lokalna dokładność produktu mieści się w zakresie 0,3-0,35 mm ~ 4 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania.

Po procesie Nakrętki miedziane owadów, montaż, polerowanie fizyczne, Malowanie, galwanizacja, sitodruk, druk transferowy wody, powlekanie

Wymagana grubość ścianki 0,8 mm powyżej, duże części zgodnie z rysunkami 3D

Zalety:

Wytrzymałość i trwałość: ABS jest znany ze swojej dobrej wytrzymałości, wytrzymałości i odporności na uderzenia, dzięki czemu nadaje się do zastosowań funkcjonalnych prototypy i części do zastosowań końcowych.

Wszechstronność: ABS może być stosowany w szerokim zakresie zastosowań ze względu na jego zrównoważone właściwości, dzięki czemu nadaje się do różnych gałęzi przemysłu, w tym motoryzacyjnej, elektronicznej, towarów konsumpcyjnych i innych.

Łatwość drukowania: ABS jest stosunkowo łatwy do wydrukowania przy użyciu technologii FDM, z dobrą przyczepnością między warstwami, co czyni go popularnym wyborem do druku 3D.

Obróbka końcowa: ABS jest podatny na techniki obróbki końcowej, takie jak szlifowanie, malowanie i wygładzanie oparami acetonu, co pozwala na lepsze wykończenie powierzchni i estetykę.

Odporność na temperaturę: ABS może wytrzymać szeroki zakres temperatur, dzięki czemu nadaje się do zastosowań narażonych na różne warunki środowiskowe.

Odporność chemiczna: ABS wykazuje dobrą odporność na wiele substancji chemicznych, dzięki czemu nadaje się do zastosowań, w których spodziewane jest narażenie na działanie substancji chemicznych.

Opłacalność: włókno ABS jest zazwyczaj niedrogie i szeroko dostępne, co czyni go opłacalnym wyborem do drukowania 3D.

Niedogodności:

Podatny na wypaczanie: ABS ma tendencję do wypaczania się, zwłaszcza podczas chłodzenia, co prowadzi do potencjalnych problemów z przyczepnością stołu drukującego i wypaczaniem rogów drukowanych części.

Wymaga kontrolowanego środowiska drukowania: ABS jest wrażliwy na wahania temperatury podczas drukowania. Często wymaga podgrzewanej platformy roboczej i zamkniętej komory drukującej, aby zminimalizować wypaczenia i poprawić jakość druku.

Kruchość: Chociaż ABS jest wytrzymały i odporny na uderzenia, może być stosunkowo kruchy w porównaniu z innymi materiałami, takimi jak nylon czy poliwęglan.

Problemy z przyczepnością warstw: W niektórych przypadkach w ABS mogą wystąpić problemy z przyczepnością warstw, co skutkuje słabszymi częściami.

Nie jest bezpieczny dla żywności w postaci surowej: ABS nie jest uważany za bezpieczny dla żywności w postaci surowej, co czyni go mniej odpowiednim do zastosowań związanych z bezpośrednim kontaktem z żywnością bez odpowiedniej obróbki końcowej lub powłok.

Aplikacja do drukowania 3D

Dla przemysłu lotniczego, motoryzacyjnego i motocyklowego

Do szybkiego prototypowania:

Dla figurek, mody, urządzeń do noszenia i cosplayu

Dla Architektury i Budownictwa

Często zadawane pytania dotyczące niestandardowego druku 3D

P: Czy mogę drukować w 3D niestandardowe lub spersonalizowane przedmioty?

Odp.: Tak, druk 3D doskonale nadaje się do tworzenia niestandardowych lub spersonalizowanych obiektów, od prototypów po wyjątkowe prezenty.

P: Jaki format pliku jest wymagany do drukowania 3D?

O: Najpopularniejszym formatem pliku jest STL (stereolitografia), ale usługi mogą akceptować także inne formaty, np.: STP, 3 DM, obj.

P: Jak mogę wysłać Ci pliki?

Odp.: możesz przesłać nam swoje wymagania przez czat Aliexpress lub pocztę na adres jh-aliexpress@hotmail dot com.

P: Jaką technologię zapewniacie?

Odp.: Zapewniamy wiele technologii: technologie SLA, SLS, SLM, MJF i DLP, odlewanie próżniowe w formie silikonowej i obróbkę CNC.

P: Jakie materiały możesz dostarczyć?

Odp.: Dostarczamy wiele materiałów: żywicę, nylon, nylon + włókno szklane, czerwony wosk, aluminium, stal nierdzewną, stop tytanu, mosiądz, ABS, PP, PC, POM i akryl...

P: Ile czasu to zajmuje wydrukować obiekt w 3D?

Odp.: Czas drukowania zależy od rozmiaru, złożoności i wybranej prędkości drukowania. Małym obiektom może zająć kilka godzin, a dużym i złożonym – kilka dni.

P: Czy w przypadku części drukowanych w 3D wymagana jest obróbka końcowa?

Odp.: To zależy od pożądanego wykończenia. W przypadku niektórych zastosowań może być konieczna obróbka końcowa, taka jak szlifowanie, malowanie lub montaż.

P: Czy istnieją ograniczenia dotyczące rozmiaru usług drukowania 3D?

Odp.: Tak, każda drukarka 3D ma określoną objętość wydruku, dlatego mogą obowiązywać ograniczenia dotyczące rozmiaru obiektów, które można wydrukować.

P: Czy istnieją jakieś uwagi projektowe dotyczące drukowania 3D?

Odp.: Tak, projektowanie pod kątem drukowania 3D uwzględnia takie kwestie, jak struktury wsporcze, orientacja warstw i grubość ścianki, aby zapewnić pomyślne drukowanie.

P: Jakie branże korzystają z usług druku 3D?

Odp.: Druk 3D jest stosowany w wielu gałęziach przemysłu, w tym w przemyśle lotniczym, opiece zdrowotnej, motoryzacji, architekturze i towarach konsumpcyjnych.