Niestandardowa usługa druku 3D Forma silikonowa Odlewanie próżniowe Mała partia Plastik ABS PP PC Nylon POM Elastyczne silikonowe posągi Części Model

Niestandardowa usługa druku 3D Forma silikonowa Odlewanie próżniowe Mała partia Plastik ABS PP PC Nylon POM Elastyczne silikonowe posągi Części Model

Nie można załadować gotowości do odbioru

Uwagi

To jest link mający na celu pokazanie naszych technologii i materiałów do odlewania próżniowego w formie silikonowej. Prosimy nie zamawiać bezpośrednio.

Jeśli masz jakiekolwiek wymagania dotyczące małych partii części z tworzyw sztucznych, uprzejmie prosimy o kontakt.

Odlewanie próżniowe w formie silikonowej

Produkcja małoseryjna

Wiele materiałów:

Standardowy ABS

Odporny na temperaturę ABS

Trudnopalny ABS

PP

PC

POM

Nylon

Silicon Shore 30A

Silicon Shore 40A Silicon Shore

50A

Silicon Shore 60A

Silicon Shore 70A

Silicon Shore 80A

Silicon Shore 90A

Co to jest odlewanie próżniowe w formie silikonowej?

Odlewanie próżniowe w formie silikonowej to proces produkcyjny stosowany do tworzenia wielu kopii prototypu lub części przy użyciu formy z gumy silikonowej. Proces ten jest często stosowany w szybkim prototypowaniu, produkcji niskoseryjnej i tworzeniu skomplikowanych części lub komponentów.

1, Forma wzorcowa do druku 3D

2, Umieść formę wzorcową w ramie, a następnie wypełnij ją silikonem

3, Utwardź formę silikonową i pokrój ją na 2 części

4, Wlej żywicę do formy silikonowej

5, Utwardź część, a następnie wyjmij ją z formy forma

6, odlewanie zakończone

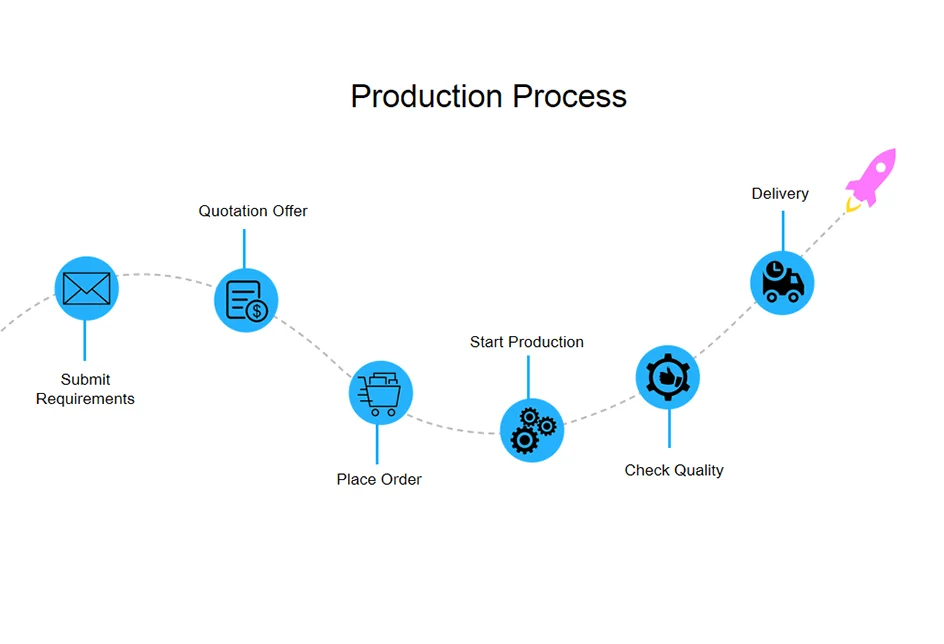

Jak tworzyć niestandardowe części?

1, prześlij nam swoje wymagania

2, oferta cenowa

3, złóż zamówienie

4, rozpocznij produkcję

5, sprawdź jakość

6, wysyłka i dostawa

Materiały - Standardowy ABS

Technologia Forma silikonowa

Materiał do odlewania próżniowego Standard ABS

Oryginalny kolor Biały/czarny/niestandardowy kolor

Odkształcenie termiczne 70-100°C

Twardość 83D

Stan powierzchni Niewielkie ślady wtrysku i zadrapania

Rozmiar platformy drukującej 900*650*450mm

Moduł sprężystości 2000-2200 Mpa

Wytrzymałość na zginanie 80- 100 Mpa

Wytrzymałość na rozciąganie 75-85 MPa

Wydłużenie przy zerwaniu 8-16 %

Udarność z karbem Izod 12 KJ/m²

Tolerancja Lokalna dokładność produktu mieści się w zakresie 0,3-0,5 mm ~ 5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

Montaż po procesie ,Nakrętki miedziane na owady, Polerowanie fizyczne, Malowanie, Galwanizacja, Sitodruk, Druk transferowy wody, Powłoka

Wymagana grubość ścianki 0,8 mm powyżej, duże części zgodnie z rysunkami 3D

Zalety odlewu próżniowego w formie silikonowej w standardzie ABS to:

1. Dokładna replikacja: Precyzyjne odwzorowanie Właściwości i szczegóły części ABS.

2. Gładkie wykończenia: w rezultacie powstają części o polerowanej powierzchni przypominającej formowanie wtryskowe.

3. Opłacalność: Bardziej przystępna cenowo niż metody wielkoseryjne, takie jak formowanie wtryskowe.

4. Szybka produkcja: Szybka realizacja małych i średnich serii produkcyjnych.

5. Wszechstronność projektu: umożliwia tworzenie skomplikowanych projektów i podcięć w końcowych częściach.

6. Doskonałość prototypowania: Idealny do prototypowania i testów funkcjonalnych przed masową produkcją.

7. Elastyczność przy małych nakładach: odpowiednia do potrzeb produkcji małych partii.

Wady standardowego ABS do odlewania próżniowego w formie silikonowej to:

1. Ograniczone właściwości materiału: Właściwości końcowych części ABS mogą nie odpowiadać idealnie właściwościom wysokiej jakości ABS formowanego wtryskowo.

2. Nie jest idealny do dużych ilości: najlepiej nadaje się do małych i średnich wielkości produkcji; może nie być opłacalne w przypadku produkcji na dużą skalę.

3. Zużycie pleśni: Formy silikonowe stosowane w tym procesie mogą z czasem ulegać degradacji, wpływając na jakość i trwałość odlewów.

4. Czas realizacji: obejmuje czas realizacji i utwardzania formy, który może mieć wpływ na harmonogram projektu.

ABS odporny na temperaturę

Technologia Forma silikonowa

Materiał do odlewania próżniowego Odporny na temperaturę ABS

Oryginalny kolor Biały/Czarny/Niestandardowy kolor

Odkształcenie termiczne 100-150°C

Twardość 80D

Stan powierzchni Niewielkie ślady wtrysku i zadrapania

Rozmiar platformy drukującej 900*650*450mm

Moduł sprężystości 2000-2200 Mpa

Wytrzymałość na zginanie 90-115 Mpa

Wytrzymałość na rozciąganie 55-60 MPa

Wydłużenie przy zerwaniu 8-16 %

Udarność z karbem Izod 35 KJ/m²

Tolerancja Lokalna dokładność produktu mieści się w zakresie 0,3-0,5 mm ~ 5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

. Montaż procesowy, orzechy miedziane na owady, polerowanie fizyczne, malowanie, galwanizacja, sitodruk, druk transferowy wody, powlekanie

Wymagana grubość ścianki 0,8 mm powyżej, duże części zgodnie z rysunkami 3D

Zalety odlewu próżniowego w formie silikonowej Odporny na temperaturę ABS to:

1. Ulepszony Odporność na ciepło: Odporny na temperaturę ABS może wytrzymać wyższe temperatury w porównaniu ze standardowym ABS, rozszerzając jego zastosowanie w środowiskach narażonych na działanie ciepła.

2. Trwałe i wytrzymałe: Części wykonane z odpornego na temperaturę ABS zachowują integralność strukturalną i właściwości nawet w podwyższonych temperaturach, zapewniając trwałość.

3. Szeroki zakres zastosowań: Idealny do części potrzebnych w różnych gałęziach przemysłu, takich jak motoryzacja, lotnictwo i elektronika, gdzie powszechne jest narażenie na ciepło.

4. Dobra odporność chemiczna: Odporny na temperaturę ABS zazwyczaj charakteryzuje się dobrą odpornością na chemikalia, co zwiększa jego przydatność do różnorodnych środowisk przemysłowych.

Wady ABS odpornego na temperaturę metodą odlewania próżniowego w formie silikonowej to:

1. Ograniczona odporność na ciepło: Chociaż odporny na temperaturę ABS może wytrzymać wyższe temperatury niż standardowy ABS, nadal ma ograniczenia temperaturowe i może odkształcać się lub tracić właściwości w bardzo wysokich temperaturach.

2. Koszt materiału: ABS odporny na temperaturę może być droższy niż standardowy ABS, co zwiększa całkowity koszt procesu odlewania próżniowego.

3. Złożony proces formowania: Osiągnięcie odporności na temperaturę w ABS może wymagać bardziej złożonego procesu formowania, co czyni wykonanie formy silikonowej trudniejszą i bardziej czasochłonną.

4. Zużycie formy: Wyższe temperatury mogą przyspieszyć zużycie formy silikonowej, zmniejszając jej żywotność i wpływając na jakość odlewów.

Ognioodporny ABS

Technologia Forma silikonowa

Materiał do odlewania próżniowego Trudnopalny ABS

Kolor oryginalny Biały/czarny/niestandardowy kolor

Odkształcenie termiczne 70-80°C

Twardość 82D

Sytuacja na powierzchni Niewielkie ślady wtrysku i zadrapania

Rozmiar platformy drukującej 900*650*450mm

Moduł sprężystości 2100-2300 Mpa

Wytrzymałość na zginanie 80-90 Mpa

Wytrzymałość na rozciąganie 60-70 MPa

Wydłużenie przy zerwaniu 8-10 %

Udarność z karbem Izod 15 KJ/m²

Tolerancja Lokalna dokładność produktu mieści się w zakresie 0,3-0,5 mm ~ 5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

. Montaż procesowy, orzechy miedziane na owady, polerowanie fizyczne, malowanie, galwanizacja, sitodruk, druk transferowy wody, powlekanie

Wymagana grubość ścianki 0,8 mm powyżej, duże części zgodnie z rysunkami 3D

Zalety odlewu próżniowego w formie silikonowej ognioodpornego ABS to:

1. Ulepszony Bezpieczeństwo: Ognioodporny ABS zapewnia zwiększone bezpieczeństwo przeciwpożarowe, zapobiegając zapłonowi i spowalniając rozprzestrzenianie się płomieni.

2. Zgodność z przepisami: Idealny do zastosowań, w których niezbędne jest spełnienie norm bezpieczeństwa przeciwpożarowego i przepisów, np. w przemyśle motoryzacyjnym i elektronicznym.

3. Trwałe i funkcjonalne: utrzymuje trwałość i funkcjonalność ABS, jednocześnie zapewniając właściwości zmniejszające palność, dzięki czemu nadaje się do szerokiego zakresu zastosowań.

4. Szerokie zastosowanie: przydatne w środowiskach, w których bezpieczeństwo przeciwpożarowe ma znaczenie, w tym w obudowach elektrycznych, wnętrzach samochodów i elektronice użytkowej.

Wady trudnopalnego ABS odlewanego próżniowo w formie silikonowej to:

1. Złożoność materiału: ABS opóźniający palenie jest materiałem bardziej złożonym, co sprawia, że proces odlewania jest potencjalnie trudniejszy.

2. Koszt: Ognioodporny ABS może być droższy niż standardowy ABS, co zwiększa całkowite koszty projektu.

3.Ograniczone opcje materiałowe: Wybór materiałów ognioodpornych może być ograniczony w porównaniu ze standardowym ABS, ograniczając opcje materiałowe w procesie.

komputer

Technologia Forma silikonowa Odlew próżniowy

Materiał PC

Kolor oryginalny Biały/czarny/przezroczysty/niestandardowy kolor

Odkształcenie termiczne 50-60°C

Twardość 80D

Stan powierzchni Nieznaczne ślady wtrysku i zadrapania

Rozmiar platformy drukującej 900*650*450mm

Moduł sprężystości 1700-1800 Mpa

Wytrzymałość na zginanie 80 -90 Mpa

Moduł rozciągania 1900-2000 MPa

Wytrzymałość na rozciąganie 35-40 MPa

Wydłużenie przy zerwaniu 5-6 %

Udarność z karbem Izod 18 KJ/m²

Tolerancja Lokalna dokładność produktu wynosi od 0,3-0,5 mm ~ 5 ‰, podczas gdy dokładność ogólna jest trudny do kontrolowania

Montaż po procesie, miedziane nakrętki owadów, polerowanie fizyczne, malowanie, galwanizacja, sitodruk, druk transferowy wody, powłoka

Wymagana grubość ścianki 0,8 mm powyżej, duże części według rysunków 3D

Zalety komputera do odlewania próżniowego w formie silikonowej to:

1 .Wysoka odporność na uderzenia: PC to jeden z najbardziej odpornych na uderzenia dostępnych tworzyw termoplastycznych, dzięki czemu nadaje się do zastosowań, w których części muszą wytrzymać naprężenia mechaniczne i potencjalne uderzenia.

2. Przejrzystość optyczna: PC zapewnia doskonałą przejrzystość optyczną i przezroczystość, dzięki czemu idealnie nadaje się do części wymagających właściwości przezroczystych lub przepuszczających światło, takich jak soczewki, osłony i osłony ochronne.

3. Stabilność wymiarowa: Części wyprodukowane z PC zachowują swój kształt i wymiary nawet przy wahaniach temperatury, zapewniając stałą wydajność.

4. Odporność chemiczna: PC ma dobrą odporność na wiele substancji chemicznych, dzięki czemu nadaje się do zastosowań, w których problemem jest narażenie na różne substancje.

5. Produkcja na małą skalę: Odlewanie próżniowe w formie silikonowej doskonale nadaje się do produkcji małych i średnich ilości części komputerów osobistych, zwłaszcza gdy tradycyjne metody produkcji byłyby zbyt kosztowne w przypadku małych serii.

Wady krzemowego komputera do odlewania próżniowego to:

1. Czas realizacji: Proces produkcyjny, obejmujący tworzenie formy, utwardzanie i odlewanie, może zająć kilka dni. Może to nie być odpowiednie w przypadku projektów o wyjątkowo napiętych ramach czasowych.

2. Zużycie pleśni: Formy silikonowe mają ograniczoną żywotność i z czasem mogą się zużywać, szczególnie w przypadku stosowania z żywicami o wysokich właściwościach mechanicznych, takich jak PC. W przypadku dużych serii produkcyjnych może być konieczna częsta wymiana form.

3. Wymagana obróbka końcowa: Odlane części PC mogą wymagać obróbki końcowej, takiej jak przycinanie, szlifowanie lub polerowanie, w celu uzyskania pożądanego wykończenia powierzchni i dokładności wymiarowej.

4. Skurcz materiału: Żywica PC może ulegać pewnemu skurczowi podczas procesu utwardzania, co może wymagać dostosowania projektu formy w celu skompensowania zmian wymiarowych.

5.Ograniczony recykling materiałów: Nadmiar lub odpady powstałe podczas odlewania próżniowego w formie silikonowej za pomocą komputera PC zazwyczaj nie nadają się do recyklingu do wykorzystania w przyszłości.

6. Koszt: Chociaż proces ten może być opłacalny w przypadku produkcji części komputerów osobistych na małą skalę, może wiązać się z wyższymi kosztami jednostkowymi w porównaniu z tradycyjnymi metodami produkcji, takimi jak formowanie wtryskowe w przypadku większych serii produkcyjnych.

PP

Technologia Forma silikonowa

Materiał do odlewania próżniowego PP

Kolor oryginalny Biały/Czarny/Niestandardowy Kolor

Odkształcenie termiczne 50-60°C

Twardość 75-83D

Stan powierzchni Niewielkie ślady wtrysku i zadrapania

Rozmiar platformy drukującej 900*650*450mm

Moduł sprężystości 600-1300 Mpa

Wytrzymałość na zginanie 20 -50 Mpa

Wytrzymałość na rozciąganie 25-35 MPa

Wydłużenie przy zerwaniu 5-6%

Udarność z karbem Izod 18 KJ/m²

Tolerancja Lokalna dokładność produktu mieści się w zakresie 0,3-0,5 mm~5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

Post Process Montaż, miedziane nakrętki owadów, polerowanie fizyczne, malowanie, galwanizacja, sitodruk, druk transferowy wody, powlekanie

Wymagana grubość ścianki 0,8 mm powyżej, duże części zgodnie z rysunkami 3D

Zalety odlewania próżniowego PP w formie silikonowej to:

1. Odporność chemiczna: PP jest wysoce odporny na wiele chemikaliów, kwasów i zasad, dzięki czemu nadaje się do zastosowań, w których części są narażone na działanie substancji żrących.

2. Niska gęstość: PP ma niską gęstość, co oznacza, że jest lekki. Jest to korzystne w zastosowaniach, w których ważne jest zmniejszenie masy, takich jak części samochodowe.

3. Dobra izolacja elektryczna: PP jest dobrym izolatorem elektrycznym, dzięki czemu nadaje się do zastosowań elektrycznych i elektronicznych.

4. Elastyczność i wytrzymałość: PP charakteryzuje się dobrą równowagą między elastycznością i wytrzymałością, dzięki czemu jest odporny na uderzenia i zmęczenie. Wytrzymuje zginanie i wielokrotne użytkowanie.

5. Niska absorpcja wilgoci: PP ma niską absorpcję wilgoci, co jest korzystne w zastosowaniach, w których problemem jest narażenie na wilgoć.

6. Produkcja na małą skalę: Odlewanie próżniowe w formie silikonowej doskonale nadaje się do produkcji małych i średnich ilości części PP, zwłaszcza gdy tradycyjne metody produkcji byłyby zbyt kosztowne w przypadku małych serii.

Wady polipropylenu PP-polipropylenu do odlewania próżniowego w formie silikonowej to:

1. Czas realizacji: Proces produkcyjny, obejmujący tworzenie formy, utwardzanie i odlewanie, może zająć kilka dni. Może to nie być odpowiednie w przypadku projektów o wyjątkowo napiętych ramach czasowych.

2. Zużycie pleśni: Formy silikonowe mają ograniczoną żywotność i z czasem mogą się zużywać, szczególnie w przypadku stosowania z żywicami zawierającymi specjalne dodatki lub wzmocnienia, takie jak PP. W przypadku dużych serii produkcyjnych może być konieczna częsta wymiana form.

3. Wymagana obróbka końcowa: Odlewane części PP mogą wymagać obróbki końcowej, takiej jak przycinanie, szlifowanie lub wykańczanie powierzchni, w celu uzyskania pożądanego wyglądu i dokładności wymiarowej.

4. Skurcz materiału: Żywica PP może ulegać pewnemu skurczowi podczas procesu utwardzania, co może wymagać dostosowania projektu formy w celu skompensowania zmian wymiarowych.

5.Ograniczony recykling materiałów: Nadmiar lub odpady powstałe podczas odlewania próżniowego w formie silikonowej z PP zazwyczaj nie nadają się do recyklingu do wykorzystania w przyszłości.

6.Ograniczona odporność na temperaturę: PP ma stosunkowo niską temperaturę odkształcenia pod wpływem ciepła, co oznacza, że może odkształcić się lub utracić integralność strukturalną w podwyższonych temperaturach. Nie nadaje się do zastosowań wysokotemperaturowych.

Podsumowując, odlewanie próżniowe w formie silikonowej z PP oferuje zalety odporności chemicznej, niskiej gęstości i elastyczności. Jednakże wiąże się to z ograniczeniami, takimi jak czas realizacji, zużycie formy i konieczność obróbki końcowej. Dokładne rozważenie wymagań projektu i materiałów jest niezbędne przy wyborze tej metody w przypadku projektów drukowania 3D z wykorzystaniem PP.

Nylon

Technologia Forma silikonowa

Materiał do odlewania próżniowego Nylon

Oryginalny kolor Biały/Czarny/Niestandardowy kolor

Odkształcenie termiczne 100-120°C

Twardość 87D

Stan powierzchni Niewielkie ślady wtrysku i zadrapania

Rozmiar platformy drukującej 900*650*450mm

Moduł sprężystości 1800-2000 Mpa

Wytrzymałość na zginanie 80-92 Mpa

Wytrzymałość na rozciąganie 50-60 MPa

Wydłużenie przy zerwaniu 10-12%

Udarność z karbem Izod 17 KJ/m²

Tolerancja Lokalna dokładność produktu mieści się w zakresie 0,3-0,5 mm ~ 5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

Montaż po procesie, Owady miedziane, polerowanie fizyczne, malowanie, galwanizacja, sitodruk, druk transferowy wody, powlekanie

Wymagana grubość ścianki 0,8 mm powyżej, duże części zgodnie z rysunkami 3D

Zalety nylonu do odlewania próżniowego w formie silikonowej to:

1. Wysoka wytrzymałość mechaniczna: produkowane części nylonowe dzięki temu procesowi wykazują doskonałe właściwości mechaniczne, w tym wysoką wytrzymałość na rozciąganie, wytrzymałość i odporność na uderzenia. To sprawia, że nylon nadaje się do wymagających zastosowań.

2. Trwałość: Nylon jest znany ze swojej trwałości i odporności na zużycie, dzięki czemu idealnie nadaje się do elementów, które muszą wytrzymać tarcie i ścieranie.

3. Odporność chemiczna: Nylon ma dobrą odporność na wiele chemikaliów, olejów i rozpuszczalników, dzięki czemu nadaje się do zastosowań, w których problemem jest narażenie na różne substancje.

4. Niski współczynnik tarcia: Nylon ma niski współczynnik tarcia, co czyni go idealnym do zastosowań obejmujących ruchome części lub mechanizmy ślizgowe.

5. Elastyczność: Części nylonowe mogą wykazywać pewien stopień elastyczności, w zależności od konkretnego rodzaju użytego nylonu. Dzięki temu nadaje się do zastosowań wymagających równowagi pomiędzy sztywnością i elastycznością.

6. Produkcja na małą skalę: Odlewanie próżniowe w formie silikonowej doskonale nadaje się do produkcji małych i średnich ilości części nylonowych, zwłaszcza gdy tradycyjne metody produkcji byłyby zbyt kosztowne w przypadku małych serii.

Wady silikonowego odlewania próżniowego z nylonu z włókna szklanego to:

1. Czas realizacji: Proces produkcyjny, obejmujący tworzenie formy, utwardzanie i odlewanie, może zająć kilka dni. Może to nie być odpowiednie w przypadku projektów o wyjątkowo napiętych ramach czasowych.

2. Zużycie pleśni: Formy silikonowe mają ograniczoną żywotność i z czasem mogą się zużywać, szczególnie w przypadku stosowania z żywicami o wysokich właściwościach mechanicznych, takich jak nylon. W przypadku dużych serii produkcyjnych może być konieczna częsta wymiana form.

3. Wymagana obróbka końcowa: Odlane części nylonowe mogą wymagać obróbki końcowej, takiej jak przycinanie, szlifowanie lub wykańczanie powierzchni, w celu uzyskania pożądanego wyglądu i dokładności wymiarowej.

4. Skurcz materiału: Żywica nylonowa może ulegać pewnemu skurczowi podczas procesu utwardzania, co może wymagać dostosowania projektu formy w celu skompensowania zmian wymiarowych.

5.Ograniczony recykling materiałów: Nadmiar lub odpady powstałe podczas odlewania próżniowego w formie silikonowej z nylonem zazwyczaj nie nadają się do recyklingu do wykorzystania w przyszłości.

6. Charakter higroskopijny: Nylon jest higroskopijny, co oznacza, że z czasem może wchłaniać wilgoć z otoczenia. Może to mieć wpływ na jego właściwości mechaniczne, jeśli nie jest właściwie obsługiwane i przechowywane.

POM

Technologia Forma silikonowa

Materiał do odlewania próżniowego POM

Kolor oryginalny Biały/Czarny/Niestandardowy kolor

Odkształcenie termiczne 70-80°C

Twardość 80D

Stan powierzchni Niewielkie ślady wtrysku i zadrapania

Rozmiar platformy drukującej 900*650*450mm

Moduł sprężystości 2400-2500 Mpa

Wytrzymałość na zginanie 100-110 Mpa

Wytrzymałość na rozciąganie 60-70 MPa

Wydłużenie przy zerwaniu 10-12%

Udarność z karbem Izod 17 KJ/m²

Tolerancja Lokalna dokładność produktu mieści się w zakresie 0,3-0,5 mm ~ 5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

Montaż po procesie, Orzechy miedziane na owady, polerowanie fizyczne, malowanie, galwanizacja, sitodruk, druk transferowy wody, powlekanie

Wymagana grubość ścianki 0,8 mm powyżej, duże części zgodnie z rysunkami 3D

Zalety odlewania próżniowego POM w formie silikonowej to:

1. Doskonałe właściwości mechaniczne: POM wykazuje znakomite właściwości właściwości mechaniczne, w tym wysoką wytrzymałość na rozciąganie, sztywność i odporność na uderzenia. Jest często używany w zastosowaniach wymagających solidnych i trwałych komponentów.

2. Niskie tarcie: POM ma niski współczynnik tarcia, dzięki czemu idealnie nadaje się do części podlegających ruchom ślizgowym lub obrotowym. Jest powszechnie stosowany w przekładniach, łożyskach i innych elementach, w których kluczowe znaczenie ma zmniejszenie tarcia.

3. Stabilność wymiarowa: POM ma doskonałą stabilność wymiarową, co oznacza, że części wykonane z tego materiału zachowują swój kształt i rozmiar nawet przy zmianach temperatury i naprężeniach mechanicznych.

4. Odporność chemiczna: POM jest odporny na wiele substancji chemicznych, w tym rozpuszczalniki, oleje i paliwa, dzięki czemu nadaje się do zastosowań, w których istnieje ryzyko narażenia na różne substancje.

5. Niska absorpcja wilgoci: POM ma niskie właściwości absorpcji wilgoci, co jest korzystne w zastosowaniach, w których narażenie na wilgoć lub wilgoć może wpływać na wydajność.

6. Produkcja na małą skalę: Odlewanie próżniowe w formie silikonowej doskonale nadaje się do produkcji małych i średnich ilości części POM, szczególnie gdy tradycyjne metody produkcji byłyby zbyt kosztowne w przypadku małych serii.

Wady POM do odlewania próżniowego w formie silikonowej to:

1. Czas realizacji: Proces produkcyjny, obejmujący tworzenie formy, utwardzanie i odlewanie, może zająć kilka dni. Może to nie być odpowiednie w przypadku projektów o wyjątkowo napiętych ramach czasowych.

2. Zużycie formy: Formy silikonowe mają ograniczoną żywotność i z czasem mogą się zużywać, szczególnie w przypadku stosowania z żywicami o wysokich właściwościach mechanicznych, takich jak POM. W przypadku dużych serii produkcyjnych może być konieczna częsta wymiana form.

3. Wymagana obróbka końcowa: Części odlewane z POM mogą wymagać obróbki końcowej, takiej jak przycinanie, szlifowanie lub wykańczanie powierzchni, w celu uzyskania pożądanego wyglądu i dokładności wymiarowej.

4. Skurcz materiału: Żywica POM może ulegać pewnemu skurczowi podczas procesu utwardzania, co może wymagać dostosowania projektu formy w celu skompensowania zmian wymiarowych.

5.Ograniczony recykling materiałów: Nadmiar lub odpady powstałe podczas odlewania próżniowego w formie silikonowej z POM zazwyczaj nie nadają się do recyklingu do wykorzystania w przyszłości.

6. Koszt: chociaż proces ten może być opłacalny w przypadku produkcji części POM na małą skalę, może wiązać się z wyższymi kosztami jednostkowymi w porównaniu z tradycyjnymi metodami produkcji, takimi jak formowanie wtryskowe w przypadku większych serii produkcyjnych.

Podsumowując, odlewanie próżniowe w formie silikonowej z POM oferuje zalety doskonałych właściwości mechanicznych, niskiego tarcia i odporności chemicznej. Jednakże wiąże się to z ograniczeniami, takimi jak czas realizacji, zużycie formy i konieczność obróbki końcowej. Przy wyborze tej metody do projektów drukowania 3D z wykorzystaniem POM niezbędne jest dokładne rozważenie wymagań projektu i materiałów.

Krzem

Technologia Forma silikonowa

Materiał do odlewania próżniowego Silikon

Oryginalny kolor Biały/czarny/niestandardowy kolor

Odkształcenie termiczne 50-70°C

Sytuacja na powierzchni Niewielkie ślady wtrysku i zadrapania

Rozmiar platformy drukującej 900*650*450mm

Tolerancja Lokalna dokładność produktu wynosi 0,3-0,5mm ~5 ‰, podczas gdy ogólna dokładność jest trudna do kontrolowania

Twardość: Shore 30A, 40A, 50A, 60A, 70A, 80A, 90A

Wymagana grubość ścianki 0,8 mm powyżej, duże części zgodnie z rysunkami 3D

Zaletami krzemu są:

1. Właściwości elastomeru : Kauczuk silikonowy wykazuje doskonałe właściwości elastomerowe, w tym elastyczność i sprężystość. Idealnie nadaje się do produkcji części, które muszą być miękkie, giętkie i zdolne do powrotu do pierwotnego kształtu po odkształceniu.

2. Odporność chemiczna: Silikon jest odporny na wiele chemikaliów, olejów i rozpuszczalników, dzięki czemu nadaje się do zastosowań, w których istnieje ryzyko narażenia na różne substancje.

3. Produkcja na małą skalę: Odlewanie próżniowe w formie silikonowej doskonale nadaje się do produkcji małych i średnich ilości elastycznych części silikonowych, zwłaszcza gdy tradycyjne metody produkcji byłyby zbyt kosztowne w przypadku małych serii.

4. Personalizacja: Materiały silikonowe mogą być barwione, pigmentowane lub mieszane w celu uzyskania różnych kolorów lub spełnienia określonych wymagań estetycznych.

Wady krzemu to:

1. Czas realizacji: Proces produkcyjny, obejmujący tworzenie form, utwardzanie i odlewanie, może zająć kilka dni. Może to nie być odpowiednie w przypadku projektów o wyjątkowo napiętych ramach czasowych.

2. Zużycie pleśni: Formy silikonowe mają ograniczoną żywotność i z czasem mogą się zużywać, szczególnie w przypadku stosowania z żywicami ze specjalnymi dodatkami lub wzmocnieniami. W przypadku dużych serii produkcyjnych może być konieczna częsta wymiana form.

3. Wymagana obróbka końcowa: Części odlewane z silikonu mogą wymagać obróbki końcowej, takiej jak przycinanie, szlifowanie lub wykańczanie powierzchni, w celu uzyskania pożądanego wyglądu i dokładności wymiarowej.

4. Skurcz materiału: Żywica silikonowa może ulegać pewnemu skurczowi podczas procesu utwardzania, co może wymagać dostosowania projektu formy w celu skompensowania zmian wymiarowych.

5. Koszt: chociaż proces ten może być opłacalny w przypadku produkcji elastycznych części silikonowych na małą skalę, może wiązać się z wyższymi kosztami jednostkowymi w porównaniu z tradycyjnymi metodami produkcji, takimi jak formowanie wtryskowe w przypadku większych serii produkcyjnych.

Dla przemysłu lotniczego, motoryzacyjnego i motocyklowego

Dla figuranta, mody i urządzeń do noszenia

Dla figuranta, mody i urządzeń do noszenia

Często zadawane pytania dotyczące niestandardowego druku 3D

P: Czy mogę drukować w 3D niestandardowe lub spersonalizowane przedmioty?

Odp.: Tak, druk 3D doskonale nadaje się do tworzenia niestandardowych lub spersonalizowanych obiektów, od prototypów po wyjątkowe prezenty.

P: Jaki format pliku jest wymagany do drukowania 3D?

O: Najpopularniejszym formatem pliku jest STL, ale usługi mogą akceptować także inne formaty, np.: STP, obj.

P: Jak mogę wysłać Ci pliki?

Odp.: możesz przesłać nam swoje wymagania przez czat Aliexpress lub pocztę na adres jh-aliexpress@hotmail dot com.

P: Jaką technologię zapewniacie?

Odp.: Zapewniamy wiele technologii: technologie SLA, SLS, SLM, MJF i DLP, odlewanie próżniowe w formach krzemowych i obróbkę CNC, usługi cięcia laserowego.

P: Jakie materiały możesz dostarczyć?

Odp.: Dostarczamy wiele materiałów: żywicę, nylon, nylon + włókno szklane, czerwony wosk, aluminium, stal nierdzewną, stop tytanu, mosiądz, ABS, PP, PC, POM, akryl, PCV...

P: Jak długo to trwa zabrać się za wydrukowanie obiektu w 3D?

Odp.: Czas drukowania zależy od rozmiaru, złożoności i wybranej prędkości drukowania. Małym obiektom może zająć kilka godzin, a dużym i złożonym – kilka dni.

P: Czy w przypadku części drukowanych w 3D wymagana jest obróbka końcowa?

Odp.: To zależy od pożądanego wykończenia. W przypadku niektórych zastosowań może być konieczna obróbka końcowa, taka jak szlifowanie, malowanie lub montaż.

P: Czy istnieją ograniczenia dotyczące rozmiaru usług drukowania 3D?

Odp.: Tak, każda drukarka 3D ma określoną objętość wydruku, dlatego mogą obowiązywać ograniczenia dotyczące rozmiaru obiektów, które można wydrukować.

P: Czy istnieją jakieś uwagi projektowe dotyczące drukowania 3D?

Odp.: Tak, projektowanie pod kątem drukowania 3D uwzględnia takie kwestie, jak struktury wsporcze, orientacja warstw i grubość ścianki, aby zapewnić pomyślne drukowanie.

P: Jakie branże korzystają z usług druku 3D?

Odp.: Druk 3D jest stosowany w wielu gałęziach przemysłu, w tym w przemyśle lotniczym, opiece zdrowotnej, motoryzacji, architekturze i towarach konsumpcyjnych.