Aangepaste 3D-printservice Precisieprintprototype SLA-hars SLS TPU MJF Nylon SLM Metaal Aluminium Roestvrij titanium ABS-model

Aangepaste 3D-printservice Precisieprintprototype SLA-hars SLS TPU MJF Nylon SLM Metaal Aluminium Roestvrij titanium ABS-model

Kan beschikbaarheid voor afhalen niet laden

Opmerking

Dit is een link om onze 3D-printtechnologieën en -materialen te laten zien. Bestel niet rechtstreeks.

Als u vereisten heeft voor 3D-printen, neem dan zo vriendelijk contact met ons op via AliExpress of e-mail.

Pas 3D-printservices aan

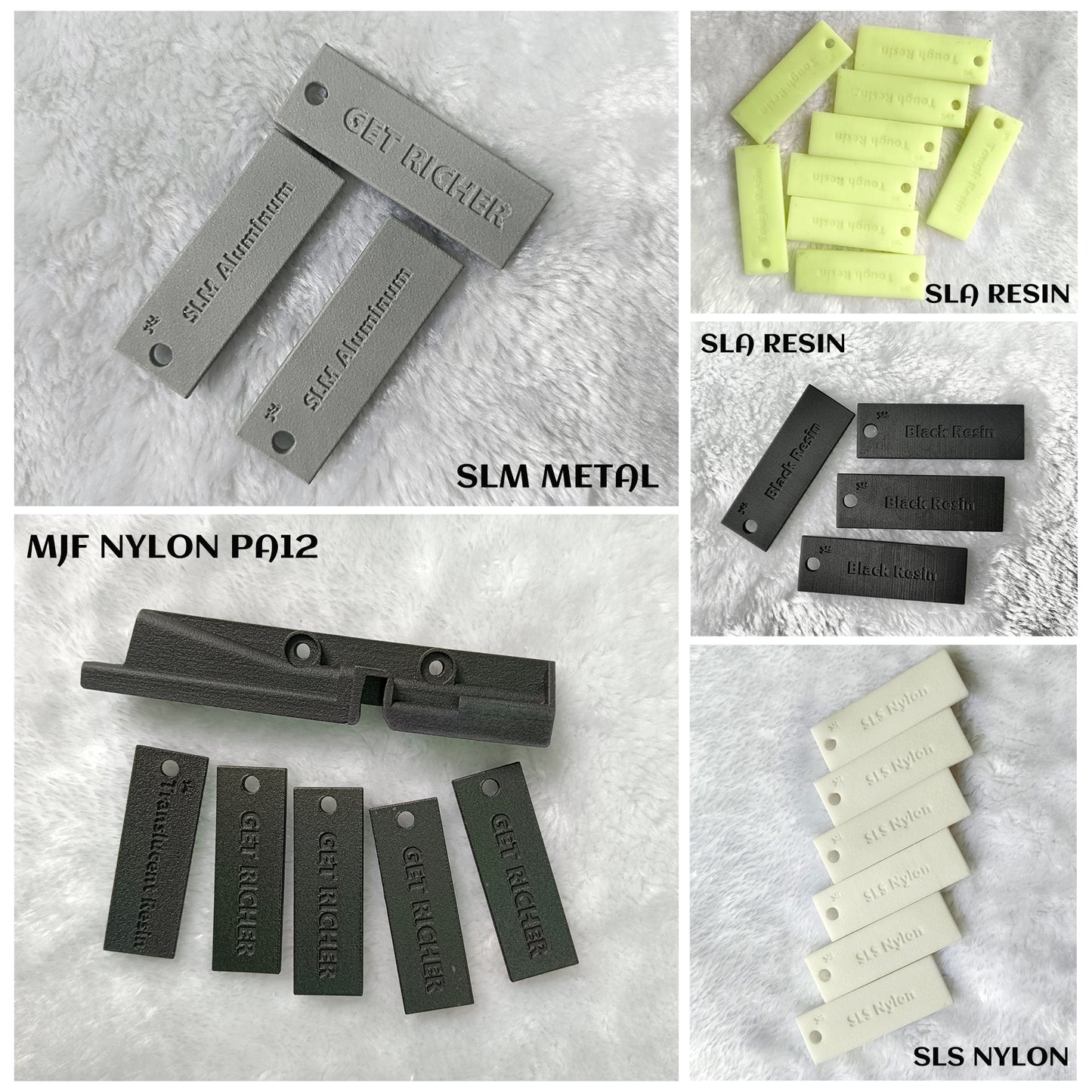

Multi-technologieën

Multi-materialen

SLA Standaard witte hars

SLA Standaard zwarte hars

SLA Sterke hars

SLA Hogetemperatuurhars

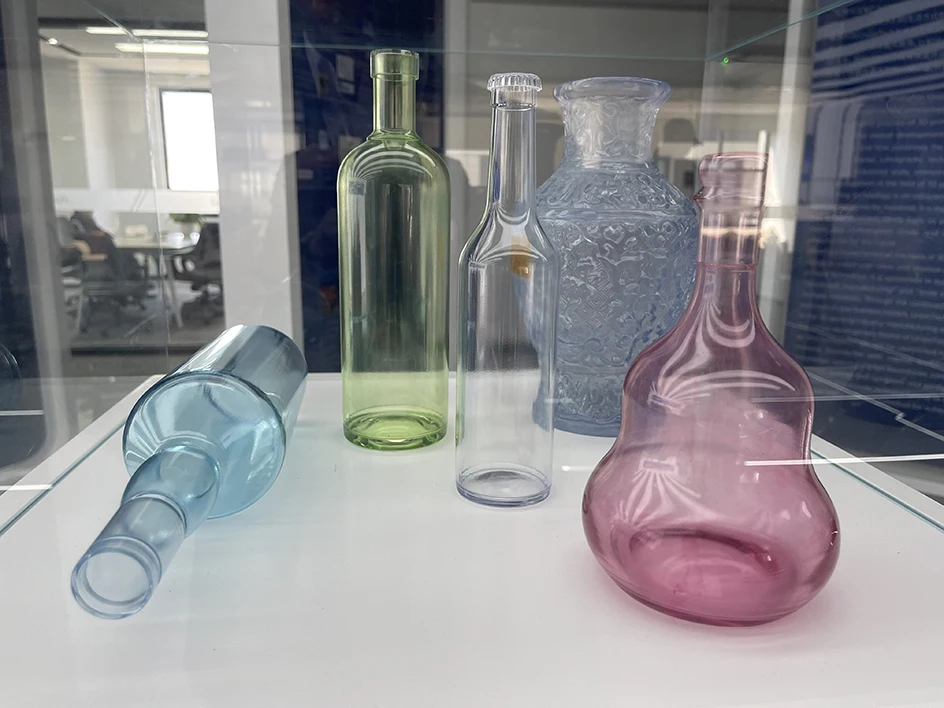

SLA Doorschijnende hars

SLA Heldere hars

SLS Nylon

SLS Glasvezel Nylon

SLS TPU

MJF Nylon PA12 (grijs/zwart)

DLP Rode was

SLM Aluminium

SLM Roestvrij staal

SLM titaniumlegering

FDM ABS

Over 3D-printen

Wat is 3D-printen?

3D-printen, ook wel additive manufacturing genoemd, is een productieproces waarbij driedimensionale objecten worden gemaakt door materiaal laag voor laag toe te voegen. In tegenstelling tot traditionele subtractieve productiemethoden, waarbij materiaal uit een massief blok wordt gesneden of gevormd, worden bij 3D-printen objecten laag voor laag van onder naar boven opgebouwd. Deze technologie maakt het mogelijk complexe en ingewikkelde vormen te creëren die met traditionele productietechnieken moeilijk of zelfs onmogelijk te produceren zouden zijn.

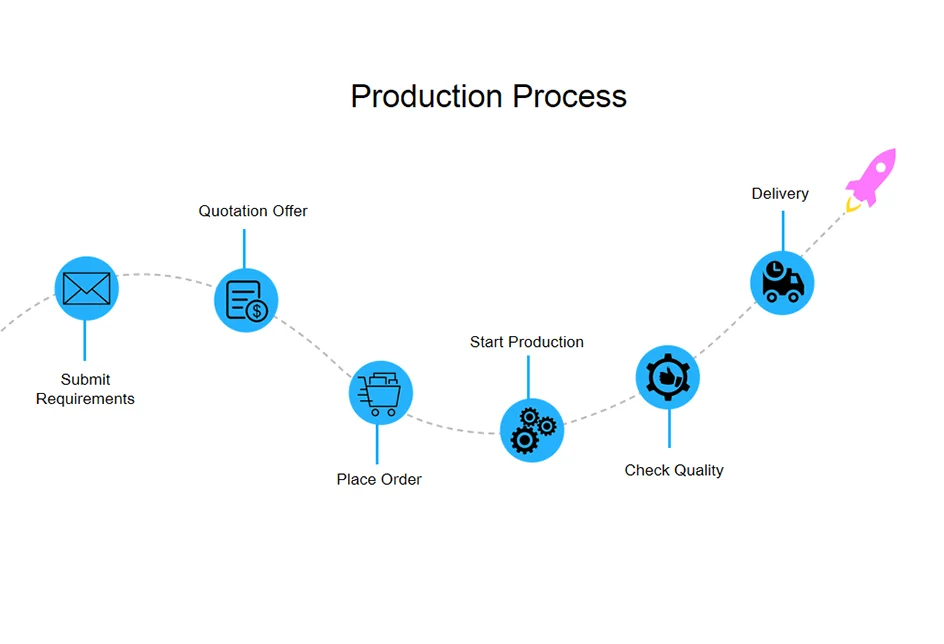

Hoe te bestellen

1, Stuur ons uw vereiste

2, Offerteaanbieding

3, Plaats bestelling

4, Start productie

5, Controleer kwaliteit

6, Verzending en levering

Standaard witte hars

SLA standaard witte hars is een soort 3D-printmateriaal dat is ontworpen voor gebruik in SLA 3D-printers. Het belangrijkste en eenvoudige kenmerk is de kleur: hij is wit. Deze hars wordt gekenmerkt door zijn vermogen om 3D-prints met hoge resolutie te produceren met een gladde en uniforme witte oppervlakteafwerking. De neutrale witte kleur zorgt voor een leeg canvas dat gemakkelijk kan worden geverfd of afgewerkt om specifieke kleuren of uiterlijkheden te bereiken, waardoor het veelzijdig is voor verschillende toepassingen, waaronder prototyping, modellering en artistieke creaties.

Feture:

Technologie SLA

Materiaal Standaard Hars

Originele kleur Wit

Thermische vervorming 40-50°C

Hardheid 84D (ASTM D 2240)

Oppervlaktesituatie Lichte laaglijnen en krassen

Afdrukplatformgrootte 600*600*400mm, 800*800*550mm, 1400*700* 500 mm

Buigmodulus 2600-2700 Mpa (ASTM D 790)

Buigsterkte 72-78 Mpa (ASTM D 790) Trekmodulus

2200-2500 MPa (ASTM D 638)

Treksterkte 75-85 MPa (ASTM D 638)

Rek bij breuk 11- 16% (ASTM D 638)

Slagsterkte gekerfd Izod 55-70 j/m (ASTM D 256)

Tolerantie De lokale nauwkeurigheid van het product ligt tussen 0,2-0,3 mm ~ 3,5 ‰, terwijl de algehele nauwkeurigheid moeilijk te controleren is

. Koperen moeren van insecten, Fysisch polijsten, Schilderen, Galvaniseren, Zeefdruk, Watertransferprinten, Coating

Wanddikte vereist 0,8 mm hierboven, grote onderdelen volgens 3D-tekeningen

De voordelen van SLA-standaardhars zijn:

1, Gladde afwerking: SLA witte hars produceert onderdelen met een gladde oppervlakteafwerking, waarvoor minimale nabewerking nodig is voor een aantrekkelijk uiterlijk.

2, Hoog detail: Maakt ingewikkelde en gedetailleerde ontwerpen mogelijk, waardoor het ideaal is voor projecten die precisie en fijne kenmerken vereisen.

3, Veelzijdige nabewerking: eenvoudig te verven, verven of coaten voor aanpassing, waardoor flexibiliteit wordt geboden bij het bereiken van de gewenste esthetiek.

4, Ontwerpvalidatie: Uitstekend geschikt voor prototyping en ontwerpvalidatie vanwege het vermogen om ingewikkelde ontwerpen nauwkeurig weer te geven.

5, Snelle fotopolymerisatie: snelle uitharding tijdens het printproces, waardoor een efficiënte en tijdige productie van onderdelen wordt gegarandeerd.

De nadelen van standaard SLA-hars zijn:

1, brosheid: standaard SLA-hars kan relatief bros zijn, waardoor het minder geschikt is voor onderdelen die een hoge slagvastheid vereisen.

2, Beperkte duurzaamheid: het is mogelijk niet bestand tegen langdurige blootstelling aan buiten- of ruwe omgevingen, wat de duurzaamheid op de lange termijn beïnvloedt.

3, Materiaaleigenschappen: De eigenschappen van standaard SLA-hars kunnen variëren en het kan zijn dat er specifieke eigenschappen ontbreken die nodig zijn voor bepaalde toepassingen.

4, UV-gevoeligheid: SLA-hars kan gevoelig zijn voor UV-licht en kan na verloop van tijd degradatie of kleurveranderingen veroorzaken bij blootstelling aan zonlicht.

5. Vereisten na het uitharden: Na het printen zijn vaak aanvullende uithardingsstappen nodig om optimale materiaaleigenschappen te bereiken, waardoor het printproces tijd en moeite kost.

Standaard zwarte hars

SLA standaard zwarte hars is een soort 3D-printmateriaal dat is ontworpen voor gebruik in SLA 3D-printers. Het eenvoudige kenmerk is de kleur: hij is zwart. Deze hars wordt gekenmerkt door zijn vermogen om 3D-prints met hoge resolutie te produceren met een gladde en uniforme zwarte oppervlakteafwerking. De zwarte kleur zorgt voor een aantrekkelijk en visueel aantrekkelijk uiterlijk, waardoor het geschikt is voor toepassingen waarbij een donkere of zwarte afwerking gewenst is, zoals voor functionele prototypes, consumentenproducten en creatieve projecten.

Eigenschap

Technologie SLA

Materiaal Standaard Hars

Originele kleur Zwart

Thermische vervorming 40-50°C

Hardheid 83-84D (ASTM D2240)

Oppervlaktesituatie Lichte laaglijnen en krassen

Afdrukplatformgrootte 600*600*400mm

Buigmodulus 1700-2100 Mpa (ASTM D790)

Buigzaam sterkte 62-75 Mpa (ASTM D790)

Trekmodulus 2200-2300 MPa (ASTM D638)

Treksterkte 45-50 MPa (ASTM D638)

Rek bij breuk 17-24% (ASTM D638)

Slagsterkte gekerfd Izod 35-48 j/m ( ASTM D256)

Tolerantie De lokale nauwkeurigheid van het product ligt tussen 0,2-0,3 mm ~ 3,5 ‰, terwijl de algehele nauwkeurigheid moeilijk te controleren is.

Postprocessassemblage, koperen moeren van insecten, fysiek polijsten, schilderen, galvaniseren, zeefdruk, watertransferprinten,

wandcoating vereiste dikte 0,8 mm hoger, grote onderdelen volgens 3D-tekeningen

De voordelen van SLA-standaardhars zijn:

1, Gladde afwerking: SLA zwarte hars produceert onderdelen met een gladde oppervlakteafwerking, waardoor minimale nabewerking nodig is voor een aantrekkelijk uiterlijk.

2, Hoog detail: Maakt ingewikkelde en gedetailleerde ontwerpen mogelijk, waardoor het ideaal is voor projecten die precisie en fijne kenmerken vereisen.

3, Veelzijdige nabewerking: eenvoudig te verven, verven of coaten voor aanpassing, waardoor flexibiliteit wordt geboden bij het bereiken van de gewenste esthetiek.

4, Ontwerpvalidatie: Uitstekend geschikt voor prototyping en ontwerpvalidatie vanwege het vermogen om ingewikkelde ontwerpen nauwkeurig weer te geven.

5, Snelle fotopolymerisatie: snelle uitharding tijdens het printproces, waardoor een efficiënte en tijdige productie van onderdelen wordt gegarandeerd.

De nadelen van standaard SLA-hars zijn:

1, brosheid: standaard SLA-hars kan relatief bros zijn, waardoor het minder geschikt is voor onderdelen die een hoge slagvastheid vereisen.

2, Beperkte duurzaamheid: het is mogelijk niet bestand tegen langdurige blootstelling aan buiten- of ruwe omgevingen, wat de duurzaamheid op de lange termijn beïnvloedt.

3, Materiaaleigenschappen: De eigenschappen van standaard SLA-hars kunnen variëren en het kan zijn dat er specifieke eigenschappen ontbreken die nodig zijn voor bepaalde toepassingen.

4, UV-gevoeligheid: SLA-hars kan gevoelig zijn voor UV-licht en kan na verloop van tijd degradatie of kleurveranderingen veroorzaken bij blootstelling aan zonlicht.

5. Vereisten na het uitharden: Na het printen zijn vaak aanvullende uithardingsstappen nodig om optimale materiaaleigenschappen te bereiken, waardoor het printproces tijd en moeite kost.

Sterke hars

SLA-harde hars is een soort 3D-printmateriaal dat is ontworpen voor gebruik in SLA 3D-printers. Het eenvoudige kenmerk is de verbeterde mechanische eigenschappen, voornamelijk de taaiheid. Hier volgt een korte beschrijving van de belangrijkste kenmerken van de harde SLA-hars:

Verbeterde mechanische sterkte: De harde SLA-hars is geformuleerd om verbeterde mechanische eigenschappen te hebben, vooral in termen van taaiheid en slagvastheid. Dit betekent dat 3D-prints gemaakt met deze hars minder snel breken of versplinteren bij blootstelling aan mechanische belasting of stoten, waardoor ze geschikt zijn voor functionele en dragende onderdelen.

In wezen is het belangrijkste kenmerk van SLA-harde hars het vermogen om 3D-prints te produceren met een betere duurzaamheid en weerstand tegen mechanische krachten, waardoor het een voorkeurskeuze is voor toepassingen waarbij sterkte en taaiheid van cruciaal belang zijn.

Kenmerken:

Technologie SLA

Materiaal Taaie hars

Originele kleur Groen

Thermische vervorming 40-50°C

Hardheid 86D (ASTM D2241)

Oppervlaktesituatie Lichte laaglijnen en krassen

Afdrukplatformgrootte 800 * 800 * 550 mm, 600 * 600 * 400 mm

Buigmodulus 2100-2400 Mpa (ASTM D790)

Buigsterkte 88-93 Mpa (ASTM D790)

Trekmodulus 2100-2300 MPa (ASTM D638)

Treksterkte 38-56 MPa (ASTM D638)

Rek bij breuk 16% (ASTM D638)

Slagsterkte gekerfd Izod 25-30 j /m (ASTM D256)

Tolerantie De lokale nauwkeurigheid van het product ligt tussen 0,2-0,3 mm ~ 3,5 ‰, terwijl de algehele nauwkeurigheid moeilijk te controleren is.

Postprocessassemblage, koperen moeren van insecten, fysiek polijsten, schilderen, galvaniseren, zeefdrukken, watertransferprinten , Coating

Wanddikte vereist 0,8 mm hoger, grote onderdelen volgens 3D-tekeningen

De voordelen van SLA-harde hars zijn:

1. Verbeterde duurzaamheid: SLA-sterke hars biedt verbeterde sterkte en taaiheid, waardoor het ideaal is voor functionele onderdelen die weerstand tegen schokken en slijtage vereisen.

2. Hoge slagvastheid: deze harsvariant is bestand tegen grotere impactkrachten zonder te breken of te vervormen, waardoor hij geschikt is voor veeleisende toepassingen.

3. Veelzijdige toepassingen: vanwege de duurzaamheid is SLA-harde hars veelzijdig en kan worden gebruikt in verschillende industrieën, waaronder engineering, auto- en consumentenproducten.

4. Functionele prototyping: zeer geschikt voor het prototypen van functionele onderdelen die spanning en mechanische krachten moeten ondergaan, waardoor nauwkeurige representaties worden geboden voor testen en validatie.

5. Gladde oppervlakteafwerking: ondanks de verbeterde duurzaamheid behoudt het een relatief gladde oppervlakteafwerking, waardoor minimale nabewerking nodig is voor een gepolijste look.

6. Materiaalstabiliteit: SLA-harde hars behoudt zijn eigenschappen en structurele integriteit in de loop van de tijd, waardoor de levensduur en betrouwbaarheid van de gedrukte onderdelen wordt gegarandeerd.

De nadelen van harde SLA-hars zijn:

1. Materiaalkosten: SLA-harde hars is doorgaans duurder in vergelijking met standaard harsopties, wat de totale kosten van de 3D-geprinte onderdelen beïnvloedt.

2. Vereiste na uitharding: Net als bij andere SLA-harsen vereist taaie hars vaak extra uithardingsstappen na het printen, wat de tijd en moeite die nodig is bij het printproces vergroot.

3. Beperkte kleuropties: Afhankelijk van het merk en type harde hars kunnen de kleuropties beperkter zijn in vergelijking met standaardharsen, wat mogelijk de esthetische keuzes voor het eindproduct beperkt.

4. Niet volledig onverwoestbaar: hoewel het verbeterde duurzaamheid biedt, is het belangrijk op te merken dat de harde SLA-hars niet onverwoestbaar is en nog steeds schade kan ondervinden onder extreme stress of zware omstandigheden.

Hars voor hoge temperaturen

Het eenvoudige kenmerk van temperatuurhars is de grijze kleur en is geformuleerd met verbeterde hittebestendigheid.

Grijze kleur met hoge hittebestendigheid: SLA grijze hogetemperatuurhars is grijs van kleur en wordt gekenmerkt door zijn vermogen om hoge temperaturen te weerstaan zonder te vervormen of zijn structurele integriteit te verliezen. Dit materiaal is ideaal voor het maken van 3D-prints met een grijze afwerking en zorgt ervoor dat ze zonder schade hoge temperaturen kunnen verdragen.

Samenvattend is het belangrijkste kenmerk van SLA grijze hogetemperatuurhars de grijze kleur en het vermogen om de fysieke eigenschappen en structurele integriteit te behouden, zelfs bij blootstelling aan hoge temperaturen, waardoor het geschikt is voor toepassingen waarbij hittebestendigheid en een grijze uitstraling essentieel zijn.

Kenmerken:

Technologie SLA

Materiaal Hittebestendige hars

Originele kleur Grijs

Thermische vervorming 80-90°C

Hardheid 85D (ASTM D2240)

Oppervlaktesituatie Lichte laaglijnen en krassen

Afdrukplatformgrootte 600 * 600 * 400 mm

Buigmodulus 2900-3220 Mpa (ASTM D790)

Buigzaam sterkte 64-69 Mpa (ASTM D790)

Trekmodulus 1900-2090 MPa (ASTM D638)

Treksterkte 40-44 MPa (ASTM D638)

Rek bij breuk 13-20% (ASTM D638)

Slagsterkte gekerfd Izod 34,4 j/m (ASTM D256)

Tolerantie De lokale nauwkeurigheid van het product ligt tussen 0,2-0,3 mm~3,5 ‰, terwijl de algehele nauwkeurigheid moeilijk te controleren is.

Postprocessassemblage, koperen moeren van insecten, fysiek polijsten, schilderen, galvaniseren, zeefdrukken, watertransferprinten, coating

Wanddikte vereist 0,8 mm boven, grote onderdelen volgens 3D-tekeningen

De voordelen van SLA hittebestendige hars zijn:

1. Hoge hittetolerantie: Hittebestendige hars is bestand tegen hoge temperaturen zonder te vervormen, waardoor het geschikt is voor toepassingen in omgevingen met hoge temperaturen.

2. Functionele prototyping: Ideaal voor het maken van functionele prototypes van onderdelen die worden blootgesteld aan hitte of een goede thermische stabiliteit vereisen.

3. Diverse toepassingen: op grote schaal gebruikt in industrieën zoals de automobielsector, de ruimtevaart en de techniek, waar componenten tijdens bedrijf te maken kunnen krijgen met hoge temperaturen.

4. Mechanische integriteit: Behoudt zijn structurele en mechanische eigenschappen, zelfs bij langdurige blootstelling aan hitte, waardoor duurzaamheid en prestaties onder veeleisende omstandigheden worden gegarandeerd.

5.Veelzijdigheid: Biedt de veelzijdigheid van SLA-technologie en komt tegelijkertijd tegemoet aan de behoefte aan hittebestendigheid, waardoor complexe, hittebestendige ontwerpen en componenten in 3D kunnen worden geprint.

De nadelen van hittebestendige SLA-hars zijn:

1. Beperkte hittedrempel: Ondanks dat het hittebestendig is, kan de hars een maximale temperatuurdrempel hebben waarboven het zijn hittebestendige eigenschappen kan verliezen of vervormen.

2. Potentieel bros: Hittebestendige harsen kunnen brosser worden in vergelijking met standaardharsen, wat invloed heeft op hun vermogen om mechanische spanning of schokken bij hoge temperaturen te absorberen.

3. Na-uitharding vereist: Het bereiken van een optimale hittebestendigheid vereist vaak na-uithardingsstappen, wat de totale productietijd en complexiteit vergroot.

4. Kosten: hittebestendige harsen zijn doorgaans duurder in vergelijking met standaardharsen, wat de totale kosten van hittebestendige componenten in 3D-printen beïnvloedt.

Doorschijnende hars

Het eenvoudige kenmerk is de doorschijnendheid, wat betekent dat het licht tot op zekere hoogte doorlaat, waardoor een semi-transparant of doorzichtig uiterlijk ontstaat.

Doorschijnend uiterlijk: SLA Translucent Resin wordt gekenmerkt door zijn vermogen om 3D-prints te maken met een semi-transparant of doorschijnend uiterlijk. Dit materiaal laat licht door, wat resulteert in een visueel effect waarbij objecten die ermee zijn bedrukt gedeeltelijk doorzichtig kunnen zijn of een diffuse lichttransmissie vertonen.

In wezen is het belangrijkste kenmerk van SLA Translucent Resin het vermogen om 3D-prints te produceren met een semi-transparante of doorschijnende afwerking, die vaak wordt gebruikt voor verschillende esthetische en functionele doeleinden in toepassingen zoals productontwerp, verlichting en kunst.

Kenmerken:

Technologie SLA

Materiaal Doorschijnende hars

Originele kleur Doorschijnend

Thermische vervorming 40-50°C

Hardheid 86D (ASTM D2240)

Oppervlaktesituatie Lichte laaglijnen en krassen

Afdrukplatformgrootte 600 * 600 * 400 mm, 450 * 450 * 350 mm

Buigmodulus 2100-2400 Mpa (ASTM D790)

Buigsterkte 85-90 Mpa (ASTM D790)

Trekmodulus 2100-2300 MPa (ASTM D638)

Treksterkte 38-56 MPa (ASTM D638)

Rek bij breuk 12% (ASTM D638)

Slagsterkte gekerfd Izod 25-30 j /m (ASTM D256)

Tolerantie De lokale nauwkeurigheid van het product ligt tussen 0,2-0,3 mm ~ 3,5 ‰, terwijl de algehele nauwkeurigheid moeilijk te controleren is.

Postprocessassemblage, koperen moeren van insecten, fysiek polijsten, schilderen, galvaniseren, zeefdrukken, watertransferprinten , Coating

Wanddikte vereist 0,8 mm boven, grote delen volgens 3D-tekeningen

De voordelen van SLA doorschijnende hars zijn:

1. Lichttransmissie: Doorschijnende hars laat licht door, waardoor het ideaal is voor toepassingen die lichtdiffusie of een zacht glanseffect vereisen.

2. Esthetische aantrekkingskracht: Biedt een visueel aantrekkelijk, semi-transparant uiterlijk, geschikt voor het creëren van visueel aantrekkelijke prototypes, ontwerpen of artistieke stukken.

3. Veelzijdige ontwerpopties: Maakt het mogelijk onderdelen te maken met verschillende niveaus van doorschijnendheid, waardoor maatwerk mogelijk is op basis van de gewenste hoeveelheid lichttransmissie en dekking.

4.Prototyping voor verlichting: Perfect voor het prototypen van verlichtingscomponenten, verlichtingsarmaturen of ontwerpen waarbij gecontroleerde lichtverspreiding essentieel is.

5. Duurzaam en functioneel: hoewel de hars doorschijnend is, behoudt hij nog steeds een niveau van sterkte en duurzaamheid, waardoor hij geschikt is voor zowel esthetische als functionele doeleinden.

De nadelen van SLA-doorschijnende hars zijn:

1.Beperkte sterkte: Doorschijnende hars kan een lagere mechanische sterkte hebben in vergelijking met ondoorzichtige harsen, waardoor het minder geschikt is voor onderdelen die een hoge duurzaamheid of draagvermogen vereisen.

2. Zichtbaarheid van de printlaag: vanwege de doorschijnende aard kunnen de laaglijnen van het 3D-printproces beter zichtbaar zijn, wat de algehele oppervlakteafwerking en het esthetische uiterlijk beïnvloedt.

3. Mogelijke vergeling: Na verloop van tijd of door blootstelling aan UV-licht kan de doorschijnende hars vergelen of van uiterlijk veranderen, waardoor de oorspronkelijke helderheid en doorschijnendheid wordt aangetast.

4. Uitdagingen bij de nabewerking: Voor het bereiken van een consistent en gewenst niveau van doorschijnendheid kunnen extra nabewerkingsstappen nodig zijn, die tijdrovend kunnen zijn en het afwerkingsproces complexer kunnen maken.

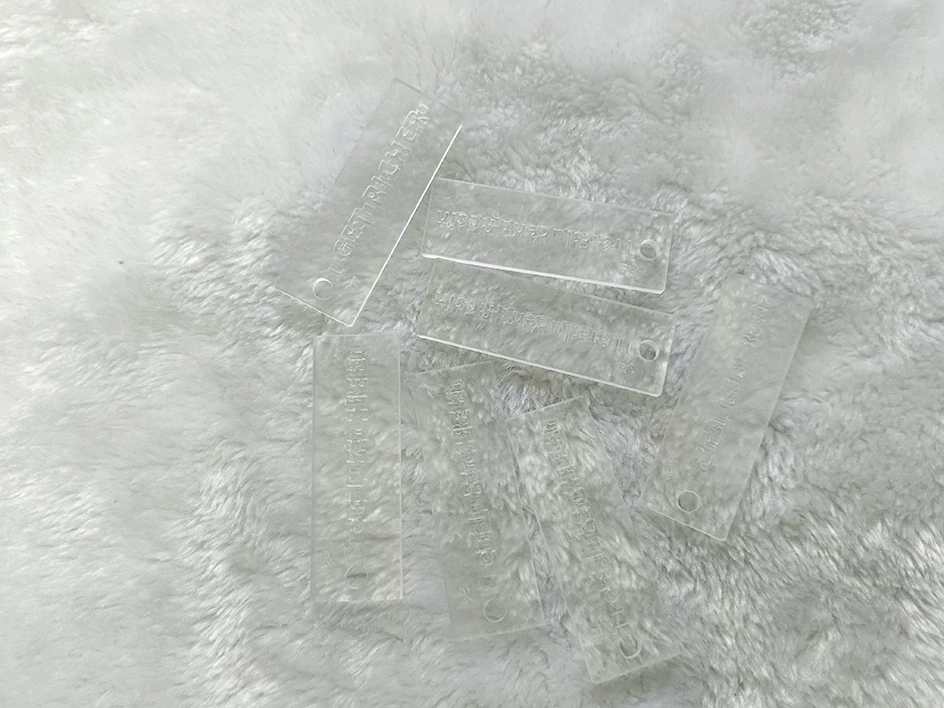

Heldere hars

Het eenvoudige kenmerk van heldere hars is de transparantie, wat betekent dat het de mogelijkheid heeft om 3D-prints te produceren met een helder en doorzichtig uiterlijk. Transparantie: SLA Clear Resin wordt gekenmerkt door het vermogen om 3D-prints te maken met een hoge mate van transparantie, wat resulteert in een helder en doorzichtig uiterlijk. Deze transparantie laat licht door de geprinte objecten heen, waardoor een visueel aantrekkelijk effect ontstaat.

In wezen is het belangrijkste kenmerk van SLA Clear Resin het vermogen om 3D-prints te produceren die transparant zijn, waardoor het geschikt is voor toepassingen waarbij helderheid en doorkijkeigenschappen essentieel zijn, zoals voor optische componenten, lenzen of display-prototypes.

Kenmerk:

Technologie SLA

Materiaal Heldere hars

Originele kleur Walter Clear

Thermische vervorming 40-50 ° C

Hardheid 86D (ASTM D2240)

Oppervlaktesituatie Glad

Afdrukken Platformgrootte 600 * 600 * 400 mm, 450 * 450 * 350 mm

Buigmodulus 2100-2400 Mpa (ASTM D790) )

Buigsterkte 85-90 Mpa (ASTM D790)

Trekmodulus 2100-2300 MPa (ASTM D638)

Treksterkte 38-56 MPa (ASTM D638)

Rek bij breuk 12% (ASTM D638)

Slagsterkte gekerfd Izod 25-30 j/m ( ASTM D256)

Tolerantie De lokale nauwkeurigheid van het product ligt tussen 0,2-0,3 mm ~ 3,5 ‰, terwijl de algehele nauwkeurigheid moeilijk te controleren is.

Post-process Koperen moeren van insecten, assemblage, schilderen, galvaniseren, zeefdruk, watertransferprinten, lasersnijden,

wandcoating vereiste dikte 0,8 mm daarboven, grote onderdelen volgens 3D-tekeningen

De voordelen van SLA-heldere hars zijn:

1. Hoge helderheid: SLA-heldere hars biedt uitzonderlijke transparantie, waardoor onderdelen met een glasachtig uiterlijk mogelijk zijn, waardoor het ideaal is voor toepassingen die optische helderheid vereisen .

2. Gedetailleerde visualisatie: dit maakt een duidelijke en gedetailleerde visualisatie van interne kenmerken en structuren binnen het onderdeel mogelijk, waardoor het geschikt is voor prototypes, lenzen en lichtgeleidende componenten.

3. Gladde oppervlakteafwerking: resulteert doorgaans direct na de printer in een gladde oppervlakteafwerking, waardoor de noodzaak van uitgebreide nabewerking voor een gepolijst uiterlijk tot een minimum wordt beperkt.

4. Lichttransmissie: uitstekende lichttransmissie-eigenschappen, waardoor het geschikt is voor optische en verlichtingstoepassingen waarbij licht effectief door het onderdeel moet gaan.

5. Visuele prototyping: perfect voor het prototypen van transparante of doorschijnende producten, waardoor ontwerpers en ingenieurs ontwerpen nauwkeurig kunnen visualiseren en testen.

De nadelen van SLA-heldere hars zijn:

1.Broosheid: Heldere hars kan brosser zijn in vergelijking met andere materialen, waardoor het gebruik ervan wordt beperkt in toepassingen die een hoge slagvastheid of duurzaamheid vereisen.

2. Vergeling na verloop van tijd: Heldere hars kan na verloop van tijd vergelen of verkleuren, vooral bij blootstelling aan UV-licht, wat de aanvankelijke helderheid en transparantie aantast.

3. Uitdagingen bij de nabewerking: Het bereiken van optimale helderheid en het verwijderen van eventuele zichtbare laaglijnen kan extra nabewerkingsstappen vereisen, waardoor het afwerkingsproces tijd en moeite kost.

4. Materiaalkosten: SLA-heldere hars is vaak duurder in vergelijking met standaard ondoorzichtige harsen, wat van invloed is op de totale kosten van de 3D-geprinte onderdelen.

SLS-Nylon

SLS-nylon verwijst naar het gebruik van nylon, een thermoplastisch materiaal, als poedermateriaal in het SLS-proces.

Nylon is een populaire keuze voor SLS 3D-printen vanwege de gewenste eigenschappen, waaronder sterkte, flexibiliteit en duurzaamheid. SLS-nylon wordt vaak gebruikt om functionele prototypes, eindgebruiksonderdelen en assemblages met complexe geometrieën te produceren. Het SLS-proces creëert complexe en gedetailleerde objecten zonder de noodzaak van ondersteunende structuren, omdat het omringende poeder tijdens het printproces als tijdelijke ondersteuning fungeert.

SLS nylon 3D-printen wordt veel gebruikt in een verscheidenheid aan industrieën die sterke en hoogwaardige plastic onderdelen nodig hebben, waaronder de lucht- en ruimtevaart-, automobiel-, gezondheidszorg- en consumentenproducten.

Kenmerk:

Technologie SLS

Materiaal Nylon

Originele kleur Wit/Kleurstof Zwart

Thermische vervorming 100-120 °C

Hardheid 75D

Oppervlaktesituatie Ruw korrelig

Afdrukken Platformgrootte 700*600*400mm, 600*360*360mm

Buigmodulus 1400 Mpa (ISO 178)

Buigsterkte 48 -53 Mpa (ISO 178)

Trekmodulus 1600 MPa (ISO 527)

Treksterkte 45-50 MPa (ISO 527)

Rek bij breuk 18% (ISO 527)

Slagsterkte gekerfd Izod 35-40 j/m (ISO 179)

Tolerantie de lokale nauwkeurigheid van het product ligt tussen 0,2-0,3 mm ~ 3,5 ‰, terwijl de algehele nauwkeurigheid moeilijk te controleren is.

Postprocessassemblage, koperen insectenmoeren, kraandraad, fysiek polijsten, dampglad maken, schilderen, galvaniseren, zeefdruk, watertransferprinten, coating

1 mm boven, grote onderdelen volgens 3D-tekeningen

De voordelen van SLS Nylon zijn:

1. Uitstekende mechanische eigenschappen: SLS Nylon biedt hoge treksterkte, duurzaamheid en slagvastheid, waardoor het geschikt is voor functionele prototypes en eindgebruiksonderdelen waarvoor mechanische integriteit.

2. Veelzijdig materiaal: het is een veelzijdig materiaal dat in verschillende industrieën wordt gebruikt vanwege het vermogen om een breed scala aan technische kunststoffen te simuleren, waardoor het aanpasbaar is voor meerdere toepassingen.

3. Goede chemische bestendigheid: SLS Nylon heeft een goede weerstand tegen chemicaliën, oliën en vetten, waardoor de geschiktheid wordt vergroot voor onderdelen die worden blootgesteld aan verschillende industriële omgevingen.

4. Hittebestendigheid: dit materiaal is bestand tegen gematigde temperaturen, waardoor het geschikt is voor toepassingen waarbij hittebestendigheid vereist is.

5. Lichtgewicht: SLS Nylon is lichtgewicht en toch sterk, waardoor het ideaal is voor toepassingen waarbij het verminderen van gewicht belangrijk is zonder concessies te doen aan de sterkte.

6. Gemakkelijke nabewerking: SLS Nylon-onderdelen zijn gemakkelijk na te bewerken, waardoor ze gladgemaakt, geverfd, geverfd of gecoat kunnen worden om de gewenste afwerking en uitstraling te bereiken.

7. Herbruikbaarheid van poeder: ongebruikt poeder uit het SLS-proces kan worden gerecycled en hergebruikt bij volgende afdrukken, waardoor materiaalverspilling en kosten worden verminderd.

8.Complexe geometrieën: SLS-technologie maakt het mogelijk ingewikkelde en complexe geometrieën te creëren zonder de noodzaak van ondersteunende structuren, waardoor ontwerpflexibiliteit wordt geboden en de inspanningen voor nabewerking worden verminderd.

De nadelen van SLS Nylon zijn:

1. Oppervlakteruwheid: SLS Nylon-onderdelen kunnen een ruwe oppervlakteafwerking hebben in vergelijking met andere 3D-printtechnologieën, waardoor extra nabewerking nodig is om indien nodig een gladder oppervlak te verkrijgen.

2.Hygroscopische aard: Nylon is hygroscopisch, wat betekent dat het gemakkelijk vocht uit de omgeving absorbeert, wat de eigenschappen en maatnauwkeurigheid kan beïnvloeden. Een goede opslag en hantering zijn essentieel.

3. Beperkte kleuropties: De kleurkeuzes voor SLS Nylon kunnen beperkt zijn in vergelijking met sommige andere 3D-printmaterialen, wat mogelijk de ontwerpopties beperkt.

4. Materiaalkosten: SLS Nylon kan relatief duur zijn in vergelijking met andere 3D-printmaterialen, wat de totale kosten van de geprinte onderdelen beïnvloedt.

5. Hoge verwerkingstemperatuur: SLS vereist hoge bedrijfstemperaturen tijdens het printproces, waardoor het energie-intensief is en gespecialiseerde apparatuur nodig is.

Glasvezelnylon

Glasvezel SLS Nylon is een specifiek type 3D-printmateriaal dat nylon combineert met glasvezels. Het eenvoudige kenmerk is de samenstelling, die zowel nylon- als glasvezels omvat. Hier volgt een korte beschrijving van de belangrijkste kenmerken van glasvezel SLS Nylon:

Nylon met glasvezels: Glasvezel SLS Nylon is een 3D-printmateriaal dat nylon met glasvezels combineert. Deze combinatie geeft extra sterkte en stijfheid aan het materiaal, waardoor het ideaal is voor toepassingen waarbij verhoogde mechanische eigenschappen vereist zijn.

In wezen is het belangrijkste kenmerk van Glass Fiber SLS Nylon de samenstelling, die de versterking van nylon met glasvezels omvat, wat resulteert in een materiaal dat verbeterde mechanische prestaties biedt. Dit maakt het geschikt voor een breed scala aan industriële en technische toepassingen.

Kenmerk:

Technologie SLS

Materiaal 30% glasvezel + nylon

Originele kleur Wit / kleurstof Zwart

Thermische vervorming 120-150 ° C

Hardheid 75D

Oppervlaktesituatie Ruw korrelig

Printplatformformaat 600 * 360 * 360 mm

Buigmodulus 2600 Mpa (ISO 178)

Buigsterkte 68-70 Mpa (ISO 178)

Trekmodulus 3000 MPa (ISO 527)

Treksterkte 45-50 MPa (ISO 527)

Rek bij breuk 8% (ISO 527)

Slagsterkte gekerfd Izod 35-40 j/m (ISO 179)

Tolerantie De lokale nauwkeurigheid van het product ligt tussen 0,2-0,3 mm ~ 3,5 ‰, terwijl de algehele nauwkeurigheid moeilijk te controleren is.

Postprocessassemblage, koperen insectenmoeren, kraandraad, fysiek polijsten, dampglad maken, schilderen, galvaniseren, zeefdruk, watertransferprinten,

wanddikte van coating vereist 1 mm boven, grote delen volgens 3D tekeningen

De voordelen van SLS Glass-Filled Nylon zijn:

1. Verbeterde sterkte en stijfheid: Glasgevuld nylon combineert de sterkte en stijfheid van nylon met de versterkende eigenschappen van glasvezels, wat resulteert in een materiaal met verbeterde mechanische eigenschappen, waardoor het geschikt is voor structureel veeleisende toepassingen.

2. Uitstekende slagvastheid: de toevoeging van glasvezels verbetert de slagvastheid van nylon, waardoor duurzaamheid en taaiheid wordt geboden om verschillende krachten en plotselinge schokken te weerstaan.

3.Lichtgewicht: Ondanks zijn verbeterde sterkte blijft glasgevuld nylon licht van gewicht, waardoor het een uitstekende keuze is voor toepassingen waarbij het verminderen van het gewicht belangrijk is zonder concessies te doen aan de mechanische prestaties.

4. Chemische weerstand: Glasgevuld nylon is bestand tegen verschillende chemicaliën, oliën en oplosmiddelen, waardoor gebruik in omgevingen mogelijk is waar blootstelling aan verschillende stoffen een probleem is.

5. Dimensionale stabiliteit: De toevoeging van glasvezels helpt de neiging van nylon om te kromtrekken of te vervormen onder hoge temperaturen of belastingen te verminderen, waardoor een betere dimensionale stabiliteit in de loop van de tijd wordt gegarandeerd.

6. Goede hittebestendigheid: met glas gevuld nylon vertoont een verbeterde hittebestendigheid in vergelijking met standaard nylon, waardoor gebruik mogelijk is in toepassingen waarbij blootstelling aan hoge temperaturen wordt verwacht.

7. Lage thermische uitzetting: De toevoeging van glasvezels vermindert de thermische uitzetting, waardoor voorspelbaardere en stabielere afmetingen worden verkregen bij variërende temperatuuromstandigheden.

8. Verminderde slijtage en slijtage: de glasvezels verbeteren de slijtvastheid van het materiaal, verlengen de levensduur en maken het geschikt voor toepassingen die onderhevig zijn aan wrijving en slijtage.

De nadelen van SLS Glass-Filled Nylon zijn:

1. Kosten: Glasgevuld nylon kan duurder zijn in vergelijking met standaard nylon of andere 3D-printmaterialen vanwege de kosten van het opnemen van glasvezels in het materiaal.

2. Oppervlakteafwerking: SLS Glass-Filled Nylon kan een ruwere oppervlakteafwerking hebben in vergelijking met niet-gevuld nylon, waardoor indien nodig extra nabewerking nodig is voor een gladder oppervlak.

3. Verhoogde wrijving tijdens verwerking: De aanwezigheid van glasvezels kan de wrijving tijdens het printproces vergroten, wat mogelijk de printkwaliteit beïnvloedt en aanpassingen aan de printparameters noodzakelijk maakt.

4. Materiaalgevoeligheid: Glasgevuld nylon is gevoeliger voor veranderingen in verwerkingsomstandigheden, zoals temperatuur en vochtigheid, die de printkwaliteit en mechanische eigenschappen kunnen beïnvloeden.

SLS-TPU

SLS TPU is een 3D-printmateriaal dat is gemaakt met behulp van selectieve lasersintering (SLS) -technologie.

SLS TPU is een flexibel en elastisch 3D-printmateriaal gemaakt van thermoplastisch polyurethaan. Het staat bekend om zijn uitstekende flexibiliteit, duurzaamheid en slijtvastheid. SLS-technologie maakt gebruik van een laser om fijn TPU-poeder tot stevige lagen samen te smelten, waardoor het geschikt is voor het maken van complexe en flexibele onderdelen. SLS TPU wordt vaak gebruikt voor het produceren van artikelen zoals pakkingen, afdichtingen, zachte handgrepen, schoenzolen en andere toepassingen waarbij een combinatie van flexibiliteit en sterkte vereist is.

Eigenschap

Technologie SLS

Materiaal TPU

Originele kleur Wit

Thermische vervorming 80-120°C (ISO 11357)

Hardheid 85-90A (ISO 11357)

Oppervlaktesituatie Ruw korrelig

Printplatformformaat 198*108*200mm

Buigmodulus 70-85 Mpa (DIN EN ISO 178 )

Buigsterkte 6,2 Mpa (DIN EN ISO 178)

Trekmodulus 60-80 MPa (ISO 527)

Treksterkte 18 MPa (ISO 527)

Rek bij breuk 150-280 % (DIN 53504)

Tolerantie De lokale nauwkeurigheid van het product ligt tussen 0,2 -0,3 mm ~ 3,5 ‰, terwijl de algehele nauwkeurigheid moeilijk te controleren is

Post-proces zeefdruk

Wanddikte vereist 1 mm hoger, grote onderdelen volgens 3D-tekeningen

De voordelen van SLS TPU zijn:

1. Flexibiliteit en elasticiteit: TPU staat bekend om zijn flexibiliteit, elasticiteit en rubberachtige eigenschappen, waardoor onderdelen kunnen worden gemaakt die kunnen buigen, uitrekken en terugkeren naar hun oorspronkelijke vorm, waardoor het ideaal is voor toepassingen die duurzaamheid en veerkracht vereisen.

2. Hoge slagvastheid: TPU vertoont een uitstekende slagvastheid, waardoor het geschikt is voor de productie van onderdelen die bestand moeten zijn tegen mechanische belasting en plotselinge schokken.

3. Chemische weerstand: TPU is goed bestand tegen verschillende chemicaliën, oliën en oplosmiddelen, waardoor de duurzaamheid in verschillende omgevingen wordt verbeterd.

4. Goede temperatuurbestendigheid: TPU is bestand tegen een breed temperatuurbereik, waardoor het geschikt is voor toepassingen waarbij blootstelling aan variërende temperatuuromstandigheden wordt verwacht.

5. Lichtgewicht: TPU is een lichtgewicht materiaal dat het voordeel biedt van een lager gewicht in toepassingen waarbij gewicht een kritische factor is.

6. Veelzijdige toepassingen: vanwege zijn flexibiliteit en duurzaamheid is SLS TPU veelzijdig en vindt het toepassingen op gebieden zoals schoenen, auto-onderdelen, sportartikelen, medische apparaten en meer.

7.Complexe geometrieën: SLS-technologie maakt het mogelijk ingewikkelde en complexe geometrieën met TPU te creëren, waardoor het geschikt is voor het produceren van onderdelen met gedetailleerde ontwerpen.

De nadelen van SLS TPU zijn:

1.Beperkte sterkte: TPU is weliswaar flexibel en elastisch, maar heeft mogelijk een lagere mechanische sterkte in vergelijking met sommige andere 3D-printmaterialen, waardoor het minder geschikt is voor onderdelen die een hoge structurele integriteit vereisen.

2. Oppervlakteafwerking: SLS-geprinte TPU-onderdelen kunnen een enigszins ruwe of korrelige oppervlakteafwerking hebben in vergelijking met spuitgegoten TPU, wat de algehele esthetische kwaliteit beïnvloedt.

3. Materiaalkosten: TPU kan relatief duurder zijn in vergelijking met andere 3D-printmaterialen, wat de totale kosten van 3D-geprinte onderdelen beïnvloedt.

4. Problemen met laaghechting: Het bereiken van een sterke laag-tot-laag-hechting in SLS TPU-onderdelen kan een uitdaging zijn, wat de algehele sterkte en duurzaamheid van het geprinte object beïnvloedt.

MJF-Nylon PA12

MJF gebruikt een reeks inkjetprintkoppen om selectief vloeimiddel en raffinaderijen aan te brengen op een bed van poedervormig materiaal (meestal nylon). Vervolgens wordt infraroodenergie gebruikt om het materiaal laag voor laag te versmelten. MJF staat bekend om zijn hoge printsnelheden, waardoor het geschikt is voor rapid prototyping en productietoepassingen. De inkjetprintkop in de MJF deponeert nauwkeurig flux- en detailagenten, wat resulteert in nauwkeurige en gedetailleerde prints. Nylon PA12 voorziet de onderdelen van de vereiste mechanische eigenschappen zoals sterkte, taaiheid en flexibiliteit. Het is geschikt voor het produceren van functionele prototypes en onderdelen voor eindgebruik in een verscheidenheid aan industrieën, waaronder de automobielsector, de lucht- en ruimtevaart, consumentengoederen en meer.

Kenmerk:

Technologie MJF

Materiaal Nylon PA12

Originele kleur Grijs/Verf Zwart

Thermische vervorming 95-120 °C (ASTM D648)

Hardheid 75-85D

Oppervlaktesituatie Ruw korrelig

Printplatformformaat 380*380*280mm

Buigmodulus 1800-2400 Mpa (ASTM D790)

Buigsterkte 75-85 Mpa (ASTM D790)

Trekmodulus 1700-2200 MPa (ASTM D648)

Treksterkte 45-50 MPa (ASTM D648)

Rek bij breuk 15-20% (ASTM D648)

Tolerantie De lokale nauwkeurigheid van het product ligt tussen 0,2-0,3 mm ~ 3,5 ‰, terwijl de algehele nauwkeurigheid moeilijk te controleren is.

Postprocessassemblage, koperen insectenmoeren, tapschroefdraad, fysiek polijsten, dampglad maken, schilderen, galvaniseren, zeefdruk, watertransferprinten, coating

Wanddikte vereist 1 mm boven

de voordelen van MJF Nylon PA12 zijn:

1. Hoge sterkte en duurzaamheid: MJF Nylon PA12 biedt uitstekende mechanische eigenschappen, waaronder hoge treksterkte en duurzaamheid, waardoor het geschikt is voor functionele en structurele onderdelen.

2. Lichtgewicht: het is een lichtgewicht materiaal, waardoor het ideaal is voor toepassingen waarbij het verminderen van het gewicht belangrijk is zonder concessies te doen aan de sterkte en prestaties.

3. Nauwkeurig en gedetailleerd printen: MJF-technologie maakt nauwkeurig en gedetailleerd 3D-printen mogelijk, waarbij ingewikkelde onderdelen met gladde oppervlakteafwerkingen en fijne kenmerken worden geproduceerd.

4. Snelle printsnelheid: MJF staat bekend om zijn relatief hoge printsnelheid in vergelijking met andere 3D-printtechnologieën, waardoor een snelle productie van onderdelen mogelijk is.

5. Uitstekende chemische weerstand: Nylon PA12 heeft een goede weerstand tegen chemicaliën, oliën en oplosmiddelen, waardoor de geschiktheid voor een breed scala aan industriële toepassingen wordt vergroot.

6. Kosteneffectiviteit: MJF Nylon PA12 biedt een goede balans tussen materiaalkosten en prestaties en biedt een kosteneffectieve oplossing voor verschillende prototyping- en productiebehoeften.

7. Verminderde kromtrekken en krimpen: MJF Nylon PA12 vertoont minimale kromtrekken en krimpen tijdens het drukproces, wat resulteert in nauwkeurige en maatvaste onderdelen.

De nadelen van MJF Nylon PA12 zijn:

1. Beperkte materiaalopties: De MJF-technologie maakt voornamelijk gebruik van Nylon PA12, waardoor de verscheidenheid aan beschikbare materialen wordt beperkt in vergelijking met andere 3D-printtechnologieën.

2. Gelaagd uiterlijk: MJF-geprinte onderdelen kunnen een licht gelaagd of korrelig uiterlijk vertonen, wat de esthetische kwaliteit beïnvloedt in vergelijking met sommige andere 3D-printmethoden.

3. Materiaalkosten: Hoewel Nylon PA12 een goede balans biedt tussen kosten en prestaties, kunnen de totale kosten van MJF Nylon PA12 nog steeds hoger zijn in vergelijking met bepaalde andere 3D-printmaterialen.

4. Uitdagingen bij de nabewerking: Voor het bereiken van een gladde oppervlakteafwerking zijn mogelijk extra nabewerkingsstappen nodig, waardoor het productieproces tijd en moeite kan kosten.

5. Warmtegevoeligheid: Nylon PA12 kan tijdens de nabewerking of opslag gevoelig zijn voor hitte, waardoor de eigenschappen van het onderdeel mogelijk worden aangetast als het wordt blootgesteld aan hoge temperaturen

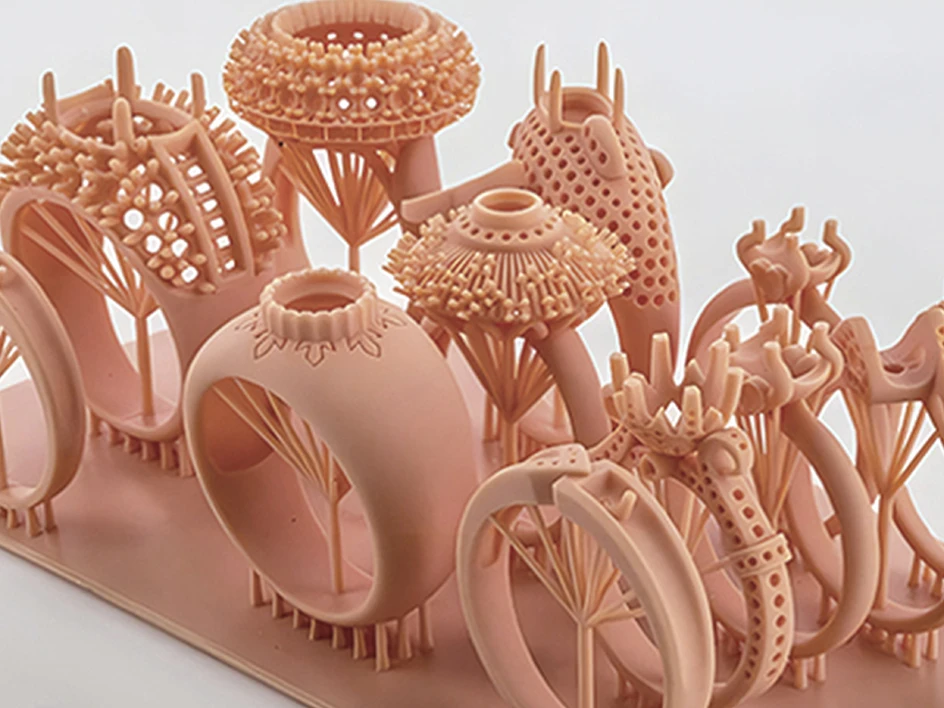

DLP Rode was

DLP Red Wax 3D-printen is een 3D-printproces waarbij gebruik wordt gemaakt van een digitale lichtprojector om lagen van een roodgekleurde wasachtige fotopolymeerhars selectief uit te harden. De hars wordt laag voor laag blootgesteld aan UV-licht, waardoor het stolt en een driedimensionaal object ontstaat. Het uiterlijk van "rode was" verwijst naar de kleur van de fotopolymeerhars, die het uiterlijk nabootst van traditionele was die wordt gebruikt bij het gieten en modelleren van sieraden.

Deze technologie wordt vaak gebruikt bij het ontwerpen en vervaardigen van sieraden, omdat hiermee ingewikkelde en zeer gedetailleerde waspatronen kunnen worden gemaakt voor het gieten van sieraden. De rode kleur helpt bij het visualiseren van het uiteindelijke wasmodel en wordt vaak gekozen vanwege het contrast met de witte of heldere gietmaterialen die in de sieradenindustrie worden gebruikt. DLP Red Wax 3D-printen wordt gewaardeerd om zijn precisie en het vermogen om complexe en delicate sieradenontwerpen efficiënt te produceren.

Eigenschap

Technologie DLP

Materiaal Rode

was Originele kleur Geel Rood

Thermische vervorming 52-70°C

Hardheid 70D

Oppervlaktesituatie Glad

Afdrukken Platformgrootte 198*108*200mm

Buigmodulus 442 Mpa

Buigsterkte 12,6 Mpa

Rek bij breuk 10-13%

Slagsterkte gekerfd Izod 15,6 j/m

Tolerantie De lokale nauwkeurigheid van het product ligt tussen 0,1-0,15 mm ~ 2 ‰, terwijl de algehele nauwkeurigheid moeilijk te controleren is

Na het proces Fysisch polijsten, schilderen, galvaniseren, zeefdrukken, watertransferprinten, coating

Wanddikte vereist 0,5 mm boven

de De voordelen van DLP rode was zijn:

1. Realistisch uiterlijk: DLP rode was repliceert de visuele kenmerken van was, waardoor het ideaal is voor sieraden, figuurontwerp en giettoepassingen waarbij een traditionele wasesthetiek gewenst is.

2. Gladde oppervlakteafwerking: Rode was kan ingewikkelde en gedetailleerde onderdelen produceren met een gladde oppervlakteafwerking, waardoor fijne details en complexe geometrieën nauwkeurig worden bereikt.

3. Eenvoudig gieten: rode was is ontworpen voor investeringsgietprocessen, waardoor nauwkeurig, hoogwaardig gieten mogelijk is met minimale resten en as na het uitbranden.

4. Hoge precisie: DLP-technologie maakt hoge precisie en nauwkeurigheid mogelijk, waardoor ervoor wordt gezorgd dat de wasmodellen nauw aansluiten bij het beoogde ontwerp, van cruciaal belang voor sieraden en tandheelkundige toepassingen.

5. Geen snijwerk nodig: in tegenstelling tot traditioneel wassnijwerk elimineert DLP rode was de noodzaak van handmatig beeldhouwen, waardoor tijd en moeite wordt bespaard bij het ontwerp- en productieproces.

6. Kostenefficiënt: DLP rode was kan een kosteneffectieve oplossing zijn voor het creëren van ingewikkelde waspatronen voor investeringsgieten, met name voor kleinschalige productie of op maat gemaakte sieradenontwerpen.

7. Consistentie en reproduceerbaarheid: DLP-technologie zorgt voor consistente en reproduceerbare resultaten, waardoor een uniforme kwaliteit en nauwkeurigheid voor meerdere wasmodellen wordt gegarandeerd.

De nadelen van DLP rode was zijn:

1. Materiaalbeperking: DLP rode was is gespecialiseerd voor bepaalde toepassingen, voornamelijk in sieraden, elektronische componenten, figuren en andere onderdelen met hogere details.

2.Broosheid: Rode was kan relatief bros zijn, waardoor het kwetsbaar is voor breuk of schade tijdens het hanteren of transport, wat een zorgvuldige behandeling vereist.

3. Gevoeligheid voor hitte: Rode was kan bij hogere temperaturen zachter worden of vervormen, waardoor het gebruik ervan wordt beperkt in toepassingen waarbij blootstelling aan hitte of direct zonlicht nodig is.

4. Beperkte kleuropties: zoals de naam al doet vermoeden, biedt rode was doorgaans een specifieke kleur, die mogelijk niet geschikt is voor alle ontwerp- of artistieke voorkeuren.

5. Materiaalkosten: DLP rode was kan duurder zijn in vergelijking met standaard printmaterialen, wat de totale kosten van 3D-printprojecten met dit materiaal beïnvloedt.

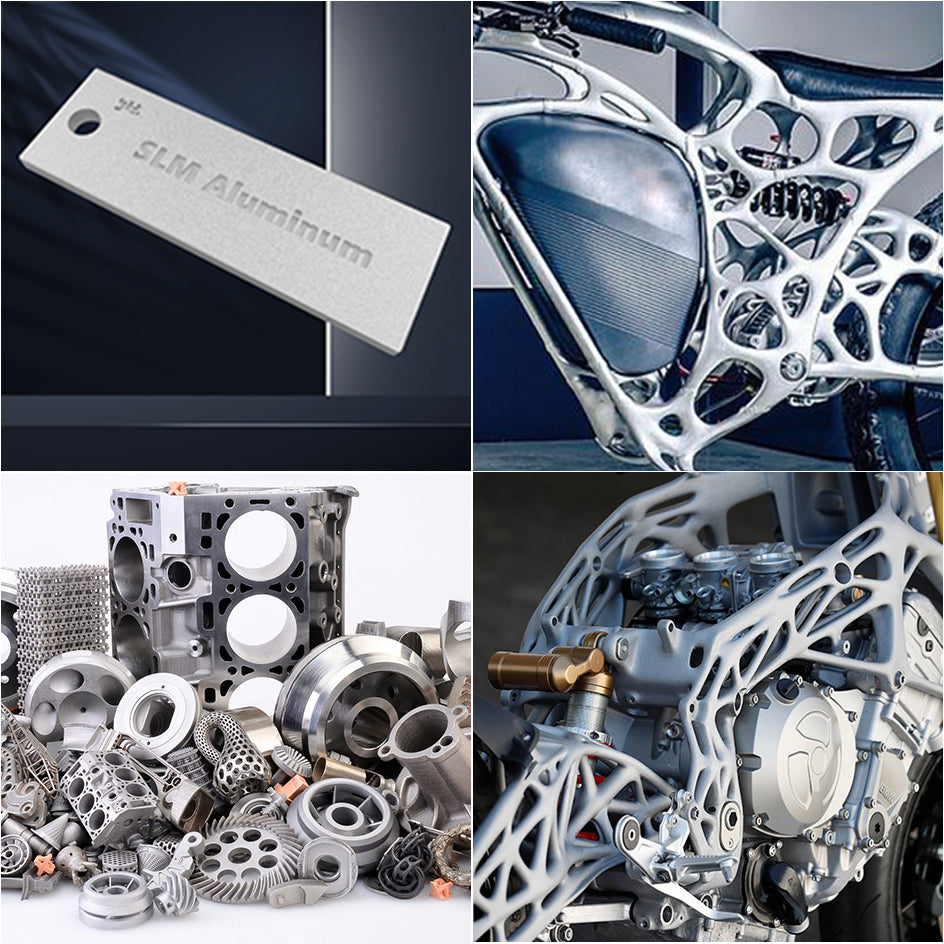

SLM-aluminium

SLM Aluminium staat bekend om zijn uitstekende combinatie van sterkte, lichtgewicht eigenschappen en goede corrosieweerstand. Het SLM-proces omvat het gebruik van een krachtige laser om lagen aluminiumpoeder selectief te smelten en samen te smelten, waardoor een 3D-object laag voor laag wordt opgebouwd.

Dit materiaal wordt vaak gebruikt in de lucht- en ruimtevaart-, automobiel- en technische toepassingen voor het produceren van lichtgewicht en sterke componenten, zoals beugels, koellichamen, behuizingen en prototypes. Het biedt een hoge precisie en de mogelijkheid om complexe geometrieën te creëren die met traditionele methoden moeilijk te vervaardigen zouden zijn. SLM Aluminium wordt gewaardeerd om zijn mechanische prestaties, duurzaamheid en geschiktheid voor veeleisende technische toepassingen

Kenmerk

Technologie SLM

Materiaal Aluminium

Originele kleur Grijs

Thermische vervorming 150-180 °C

Hardheid 110-120 HBW

Oppervlaktesituatie Ruw korrelig

Printplatformformaat 400*300*400 mm

Module elasticiteit 60-75 Gpa

Treksterkte 170-220 Mpa

Treksterkte 300-400 MPa

Rek bij breuk 6-12%

Tolerantie De lokale nauwkeurigheid van het product ligt tussen 0,2-0,3 mm ~ 3,5 ‰, terwijl de algehele nauwkeurigheid moeilijk te controleren is

. Proces Fysisch polijsten, CNC-bewerking, warmtebehandeling, schilderen, draad tapen, galvaniseren, zeefdrukken, coating

Wanddikte vereist 1 mm hoger.

De voordelen van SLM-aluminium zijn:

1. Hoge sterkte-gewichtsverhouding: SLM-aluminium AiSi10Mg biedt uitstekende sterkte en duurzaamheid en toch licht van gewicht, waardoor het ideaal is voor toepassingen waarbij gewichtsvermindering van cruciaal belang is zonder de structurele integriteit in gevaar te brengen.

2.Complexe geometrieën: SLM-technologie maakt de productie van ingewikkelde en complexe geometrieën met precisie mogelijk, waardoor het ontwerp van zeer aangepaste en geoptimaliseerde onderdelen voor specifieke toepassingen mogelijk wordt.

3. Materiaalprestaties: De samenstelling van de legering biedt goede mechanische eigenschappen, waaronder hoge treksterkte, taaiheid en slijtvastheid, waardoor de bruikbaarheid ervan in veeleisende technische toepassingen wordt vergroot.

4. Verbeterde warmtegeleiding: aluminium staat bekend om zijn uitstekende thermische geleidbaarheid, en SLM Aluminium AiSi10Mg erft deze eigenschap, waardoor het geschikt is voor onderdelen die worden blootgesteld aan thermische spanning of die een efficiënte warmteafvoer vereisen.

5. Snelle prototyping en productie: SLM biedt snelle prototyping- en productiecycli, waardoor een snellere productontwikkeling en kortere doorlooptijden mogelijk zijn, waardoor het efficiënt is voor zowel prototyping als productie van kleine tot middelgrote volumes.

6. Materiaalefficiëntie: SLM maakt efficiënt gebruik van aluminiumpoeder tijdens het drukproces, waardoor materiaalverspilling wordt geminimaliseerd en op de lange termijn wordt bijgedragen aan de kosteneffectiviteit.

De nadelen van SLM Aluminium zijn:

1. Oppervlakteruwheid: SLM-geprinte aluminium onderdelen kunnen een ruwere oppervlakteafwerking hebben in vergelijking met traditionele bewerkingsmethoden, waardoor extra nabewerking nodig is om een gladder oppervlak te verkrijgen.

2. Anisotrope eigenschappen: SLM-geproduceerde aluminium onderdelen kunnen anisotrope mechanische eigenschappen vertonen, wat betekent dat ze verschillende sterktes en kenmerken in verschillende richtingen kunnen hebben als gevolg van het laag-voor-laag printproces.

3. Materiaalhomogeniteit: Het bereiken van uniforme materiaaleigenschappen over het gehele geprinte onderdeel kan een uitdaging zijn, wat invloed heeft op de mechanische integriteit en consistentie.

4. Restspanningen: Het SLM-proces kan restspanningen introduceren in het bedrukte aluminium onderdeel, waardoor de structurele stabiliteit ervan wordt aangetast en mogelijk tot kromtrekken of vervorming kan leiden.

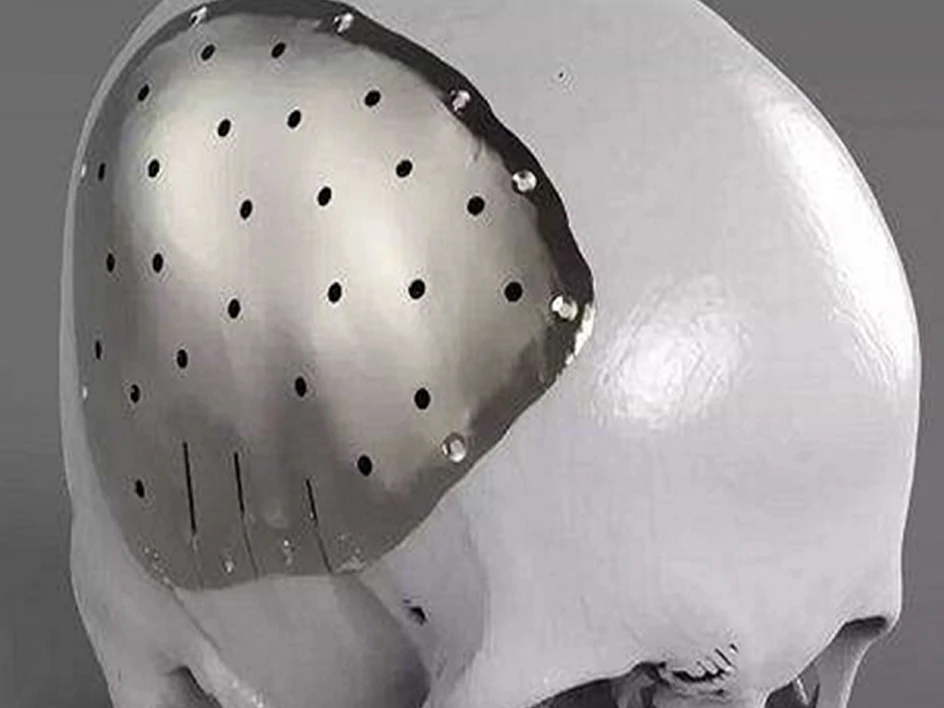

SLM roestvrij staal

SLM roestvrij staal is een metaallegering die voornamelijk bestaat uit ijzer (Fe), chroom (Cr), nikkel (Ni) en molybdeen (Mo). Het staat bekend om zijn uitzonderlijke corrosieweerstand, sterkte en duurzaamheid. Bij het SLM-proces wordt gebruik gemaakt van een krachtige laser om selectief lagen gepoederd roestvrij staal te smelten en samen te smelten, waardoor laag voor laag een 3D-object wordt opgebouwd.

Dit materiaal wordt vaak gebruikt in verschillende industrieën, waaronder de lucht- en ruimtevaart, de gezondheidszorg en de techniek, voor de productie van sterke, corrosiebestendige componenten zoals beugels, tandheelkundige implantaten, op maat gemaakte chirurgische instrumenten en prototypes. SLM roestvrij staal wordt gewaardeerd om zijn mechanische prestaties, biocompatibiliteit (in sommige kwaliteiten) en geschiktheid voor toepassingen waarbij weerstand tegen corrosie en hoge temperaturen essentieel is.

Eigenschap

Technologie SLM

Materiaal Roestvrij staal

Originele kleur Grijs

Thermische vervorming 450-500 °C

Hardheid 25-30 HRC

Oppervlaktesituatie Ruw korrelig

Afdrukken Platformgrootte 250 * 250 * 320 mm

Elasticiteitsmodule 170-180 Gpa

Treksterkte 350-400 Mpa

Treksterkte 580- 650 MPa

Rek bij breuk 25-30%

Tolerantie De lokale nauwkeurigheid van het product ligt tussen 0,2-0,3 mm ~ 3,5 ‰, terwijl de algehele nauwkeurigheid moeilijk te controleren is

Fysisch polijsten na het proces, CNC-bewerking, warmtebehandeling, verven, draad tapen, galvaniseren , Zeefdruk, Coating

Wanddikte vereist 1 mm boven

De voordelen van SLM roestvrij staal zijn:

1. Uitstekende weerstand tegen corrosie: Roestvrij staal behoudt, wanneer het wordt verwerkt met SLM, zijn uitstekende weerstand tegen corrosie, waardoor het geschikt is voor toepassingen in agressieve omgevingen, inclusief de scheepvaart en chemische industrieën.

2. Hoge sterkte en duurzaamheid: SLM-geproduceerd roestvrij staal biedt sterke mechanische eigenschappen, waardoor het duurzaam is en bestand is tegen hoge spanningen en belastingsomstandigheden, waardoor een lange levensduur en betrouwbaarheid worden gegarandeerd.

3. Biocompatibiliteit: roestvrij staal wordt vaak gebruikt in biomedische toepassingen vanwege de biocompatibiliteit, waardoor het geschikt is voor chirurgische implantaten en andere medische apparaten.

4. Breed scala aan toepassingen: SLM roestvrij staal vindt toepassing in verschillende industrieën, waaronder de lucht- en ruimtevaart, de automobielsector, de gezondheidszorg en de productie, vanwege de veelzijdige eigenschappen en het vermogen om aan uiteenlopende eisen te voldoen.

5.Complexe geometrieën: SLM maakt de productie van ingewikkelde en complexe geometrieën mogelijk, waardoor ontwerpvrijheid en de creatie van geoptimaliseerde onderdelen voor betere prestaties mogelijk zijn.

6. Minder materiaalverspilling: het SLM-proces is materiaalefficiënt en minimaliseert afval door voor elk onderdeel alleen de benodigde hoeveelheid roestvrij staalpoeder te gebruiken, waardoor het een kosteneffectieve en milieuvriendelijke optie is.

De nadelen van SLM roestvrij staal zijn:

1. Kosten: SLM roestvrij staal kan relatief duur zijn in vergelijking met andere productiemethoden of roestvrijstalen legeringen van lagere kwaliteit, wat van invloed is op de totale kosten van de geprinte onderdelen.

2. Oppervlakteafwerking: SLM-geproduceerde roestvrijstalen onderdelen kunnen een ruwere oppervlakteafwerking hebben in vergelijking met traditioneel bewerkte onderdelen, waardoor indien nodig extra nabewerking nodig is voor een gladder oppervlak.

3. Anisotrope eigenschappen: SLM kan resulteren in anisotrope mechanische eigenschappen, wat betekent dat de eigenschappen van het materiaal in verschillende richtingen kunnen variëren, wat een uitdaging kan zijn bij toepassingen die een uniforme sterkte in alle richtingen vereisen.

4. Gedrukte porositeit: Het SLM-proces kan soms microscopisch kleine poriën of holtes in de afgedrukte delen introduceren, wat mogelijk de dichtheid en mechanische eigenschappen van het materiaal beïnvloedt.

SLM-titaniumlegering

SLM-titaniumlegering is een metaalmateriaal dat voornamelijk bestaat uit titanium (Ti) met toevoeging van andere elementen zoals aluminium (Al) en vanadium (V) om de mechanische eigenschappen te verbeteren. Het staat bekend om zijn uitstekende combinatie van sterkte, lichtgewichteigenschappen en biocompatibiliteit. Het SLM-proces omvat het gebruik van een krachtige laser om lagen van gepoederde titaniumlegering selectief te smelten en samen te smelten, waardoor een 3D-object laag voor laag wordt opgebouwd.

Dit materiaal wordt vaak gebruikt in de lucht- en ruimtevaart-, medische en technische industrie voor de productie van lichtgewicht maar sterke componenten, zoals vliegtuigonderdelen, medische implantaten, op maat gemaakte protheses en auto-onderdelen. SLM Titanium Alloy wordt gewaardeerd vanwege zijn mechanische prestaties, corrosieweerstand en geschiktheid voor toepassingen waarbij een evenwicht tussen sterkte en biocompatibiliteit cruciaal is.

Eigenschap

Technologie SLM

Materiaal Titaniumlegering

Originele kleur Grijs

Thermische vervorming 150-200 °C

Hardheid 32-36 HRC

Oppervlaktesituatie Ruw korrelig

Afdrukken Platformgrootte 400 * 300 * 400 mm

Elasticiteitsmodule 110-120 Gpa

Treksterkte 900-950 Mpa

Treksterkte 1000- 1050 MPa

Rek bij breuk 6-12%

Tolerantie De lokale nauwkeurigheid van het product ligt tussen 0,2-0,3 mm~3,5 ‰, terwijl de algehele nauwkeurigheid moeilijk te controleren is

Fysisch polijsten na het proces, CNC-bewerking, warmtebehandeling, verven, galvaniseren, zeefdrukken, Coating

Wanddikte vereist 1 mm hoger

De voordelen van SLM Titanium Alloy in een eenvoudige beschrijving zijn:

1. Hoge sterkte-gewichtsverhouding: Titanium is een titaniumlegering die bekend staat om zijn uitzonderlijke sterkte en toch relatief licht van gewicht, waardoor het ideaal is voor toepassingen waarbij zowel sterkte als gewicht zijn kritische factoren.

2. Uitstekende corrosiebestendigheid: titaniumlegeringen bezitten een uitstekende corrosieweerstand, waardoor ze geschikt zijn voor toepassingen in agressieve omgevingen zoals de maritieme, ruimtevaart- en chemische industrie.

3.Biocompatibiliteit: Titaniumlegeringen zijn biocompatibel, waardoor ze veel worden gebruikt in medische implantaten en apparaten waar ze veilig kunnen communiceren met het menselijk lichaam.

4. Bestand tegen hoge temperaturen: Titanium is bestand tegen hoge temperaturen en behoudt zijn sterkte en structurele integriteit, zelfs bij hoge bedrijfstemperaturen, waardoor het geschikt is voor toepassingen die worden blootgesteld aan hitte.

5. Uitstekende materiaaleigenschappen: Titanium biedt goede mechanische eigenschappen, waaronder hoge treksterkte, vermoeiingssterkte en breuktaaiheid, waardoor de productie van duurzame en betrouwbare onderdelen mogelijk is.

De nadelen van SLM Titaniumlegering zijn:

1. Kosten: SLM-titaniumlegering kan duur zijn in vergelijking met andere materialen en productieprocessen vanwege de kosten van titanium en de geavanceerde SLM-technologie die nodig is voor de verwerking.

2. Materiaalgevoeligheid: Titanium is gevoelig voor blootstelling aan zuurstof en stikstof tijdens het printproces, wat de materiaaleigenschappen kan beïnvloeden, waardoor nauwkeurige controle van de printomgeving van cruciaal belang is.

3. Oppervlakteafwerking: SLM-geproduceerde titanium onderdelen kunnen een ruwere oppervlakteafwerking hebben in vergelijking met traditioneel bewerkte onderdelen, waardoor indien nodig extra nabewerking nodig is voor een gladder oppervlak.

4. Hoge smelttemperatuur: Titanium heeft een hoog smeltpunt, waardoor gespecialiseerde en hoogenergetische laserbronnen nodig zijn voor effectieve fusie tijdens het SLM-proces, wat het totale energieverbruik en de operationele kosten kan verhogen.

FDM-ABS

FDM ABS verwijst naar het gebruik van ABS-materiaal in het FDM 3D-printproces. FDM is een populaire 3D-printtechnologie waarbij een thermoplastisch filament, zoals ABS, laag voor laag wordt gesmolten en geëxtrudeerd om een driedimensionaal object te creëren.

ABS is een veelgebruikt thermoplastisch materiaal dat bekend staat om zijn sterkte, duurzaamheid en weerstand tegen hitte en schokken. Bij 3D-printen wordt ABS vaak gebruikt voor het maken van functionele prototypes, mechanische onderdelen en eindproducten. Het FDM-proces met ABS omvat het verwarmen van het filament tot het smeltpunt, het extruderen ervan door een mondstuk en het opbouwen van het object laag voor laag. ABS wordt gewaardeerd om zijn veelzijdigheid, waardoor het geschikt is voor een breed scala aan toepassingen in 3D-printen.

Eigenschap

Technologie FDM

Materiaal ABS

Originele kleur Zwart/wit

Thermische vervorming 70-90°C (ASTM D648)

Hardheid 84D (ASTM D 2240)

Oppervlaktesituatie Duidelijke laaglijnen en krassen

Afdrukplatformgrootte 1000*610*610 mm

Buigmodulus 1,7-2 Gpa (ASTM D 790)

Buigsterkte 50-60 Mpa (ASTM D 790)

Trekmodulus 2-2,2 GPa (ASTM D 638)

Treksterkte 30-35 MPa (ASTM D 638)

Rek bij breuk 1,8-5,9% (ASTM D 638)

Slagsterkte gekerfd Izod 30-70 j/m (ASTM D 256)

Tolerantie De lokale nauwkeurigheid van het product ligt tussen 0,3-0,35 mm~4 ‰, terwijl de algehele nauwkeurigheid moeilijk te controleren is.

Nabewerking Insectenkoperen moeren, Assemblage, Fysisch polijsten, Schilderen, galvaniseren, zeefdrukken, watertransferprinten, coating

Wanddikte vereist 0,8 mm hierboven, grote onderdelen volgens 3D-tekeningen

Voordelen:

Kracht en duurzaamheid: ABS staat bekend om zijn goede sterkte, taaiheid en slagvastheid, waardoor het geschikt is voor functionele prototypes en eindgebruiksonderdelen.

Veelzijdigheid: ABS kan in een breed scala aan toepassingen worden gebruikt vanwege de uitgebalanceerde eigenschappen, waardoor het geschikt is voor verschillende industrieën, waaronder de automobielsector, de elektronica, consumentengoederen en meer.

Gemak van printen: ABS is relatief eenvoudig te printen met behulp van FDM-technologie, met een goede hechting tussen de lagen, waardoor het een populaire keuze is voor 3D-printen.

Nabewerking: ABS is ontvankelijk voor nabewerkingstechnieken zoals schuren, schilderen en gladstrijken met acetondamp, waardoor een verbeterde oppervlakteafwerking en esthetiek mogelijk is.

Temperatuurbestendigheid: ABS is bestand tegen een breed temperatuurbereik, waardoor het geschikt is voor toepassingen die worden blootgesteld aan verschillende omgevingsomstandigheden.

Chemische weerstand: ABS vertoont een goede weerstand tegen veel chemicaliën, waardoor het geschikt is voor toepassingen waarbij blootstelling aan chemicaliën wordt verwacht.

Kosteneffectief: ABS-filament is doorgaans betaalbaar en overal verkrijgbaar, waardoor het een kosteneffectieve keuze is voor 3D-printen.

Nadelen:

Kromtrekken: ABS heeft de neiging te kromtrekken, vooral tijdens het afkoelen, wat kan leiden tot mogelijke problemen met de hechting van het printbed en het kromtrekken van de hoeken van het geprinte onderdeel.

Vereist een gecontroleerde printomgeving: ABS is gevoelig voor temperatuurschommelingen tijdens het printen. Vaak zijn hiervoor een verwarmd bouwplatform en een afgesloten printkamer nodig om kromtrekken te minimaliseren en de printkwaliteit te verbeteren.

Broosheid: Hoewel ABS sterk en slagvast is, kan het relatief bros zijn in vergelijking met andere materialen zoals nylon of polycarbonaat.

Problemen met de hechting van lagen: In sommige gevallen kan ABS problemen ondervinden met de hechting van de lagen, wat resulteert in zwakkere onderdelen.

Niet voedselveilig in ruwe vorm: ABS wordt in zijn ruwe vorm niet als voedselveilig beschouwd, waardoor het minder geschikt is voor toepassingen waarbij direct voedselcontact betrokken is zonder de juiste nabewerking of coatings.

3D-printtoepassing

Voor de lucht- en ruimtevaart-, automobiel- en motorfietsindustrie

Voor snelle prototypering:

Voor Figurer, Mode, Wearables en Cosplay

Voor Architectuur en Bouw

Veelgestelde vragen over 3D-printen op maat

Vraag: Kan ik op maat gemaakte of gepersonaliseerde objecten in 3D printen?

A: Ja, 3D-printen is geweldig voor het maken van op maat gemaakte of gepersonaliseerde objecten, van prototypes tot unieke geschenken.

Vraag: Welk bestandsformaat is vereist voor 3D-printen?

A: Het meest voorkomende bestandsformaat is STL (Stereolithografie), maar services kunnen ook andere formaten accepteren, bijvoorbeeld: STP, 3 DM, obj.

Vraag: Hoe kan ik u de bestanden sturen?

A: U kunt ons uw wensen sturen via AliExpress-chat of mail naar jh-aliexpress@hotmail dot com.

Vraag: Welke technologie levert u?

A: Wij bieden meerdere technologieën: SLA-, SLS-, SLM-, MJF- en DLP-technologieën, Silicon Mold Vacuuming Casting en CNC-bewerking.

Vraag: Welke materialen kunt u leveren?

A: Wij leveren meerdere materialen: hars, nylon, nylon + glasvezel, rode was, aluminium, roestvrij staal, titaniumlegering, messing, ABS, PP, PC, POM en acryl...

Vraag: Hoe lang duurt het? een object 3D printen?

A: De printtijd is afhankelijk van het formaat, de complexiteit en de gekozen printsnelheid. Kleine objecten kunnen een paar uur duren, terwijl grote en complexe objecten meerdere dagen kunnen duren.

Vraag: Is nabewerking vereist voor 3D-geprinte onderdelen?

A: Het hangt af van de gewenste afwerking. Voor sommige toepassingen kan nabewerking, zoals schuren, schilderen of monteren, nodig zijn.

Vraag: Zijn er afmetingenbeperkingen bij 3D-printservices?

A: Ja, elke 3D-printer heeft een specifiek bouwvolume, dus er kunnen beperkingen zijn aan de grootte van de objecten die kunnen worden afgedrukt.

Vraag: Zijn er ontwerpoverwegingen voor 3D-printen?

A: Ja, bij het ontwerpen voor 3D-printen zijn overwegingen betrokken zoals ondersteunende structuren, laagoriëntatie en wanddikte om succesvol printen te garanderen.

Vraag: Welke industrieën maken gebruik van 3D-printdiensten?

A: 3D-printen wordt gebruikt in een breed scala van industrieën, waaronder de lucht- en ruimtevaart, de gezondheidszorg, de automobielsector, de architectuur en consumentengoederen.