JH-3D

Serviciu de imprimare 3D personalizat Prototip de imprimare de precizie SLA Rășină SLS TPU MJF Nailon SLM Metal Aluminiu Inoxidabil Titan Titan ABS Model

Serviciu de imprimare 3D personalizat Prototip de imprimare de precizie SLA Rășină SLS TPU MJF Nailon SLM Metal Aluminiu Inoxidabil Titan Titan ABS Model

Couldn't load pickup availability

Notă

Acesta este un link doar pentru a arăta tehnologiile și materialele noastre de imprimare 3D, vă rugăm să nu comandați direct.

Dacă aveți cerințe pentru imprimarea 3D, vă rugăm să ne contactați prin Aliexpress sau e-mail.

Personalizați serviciile de imprimare 3D

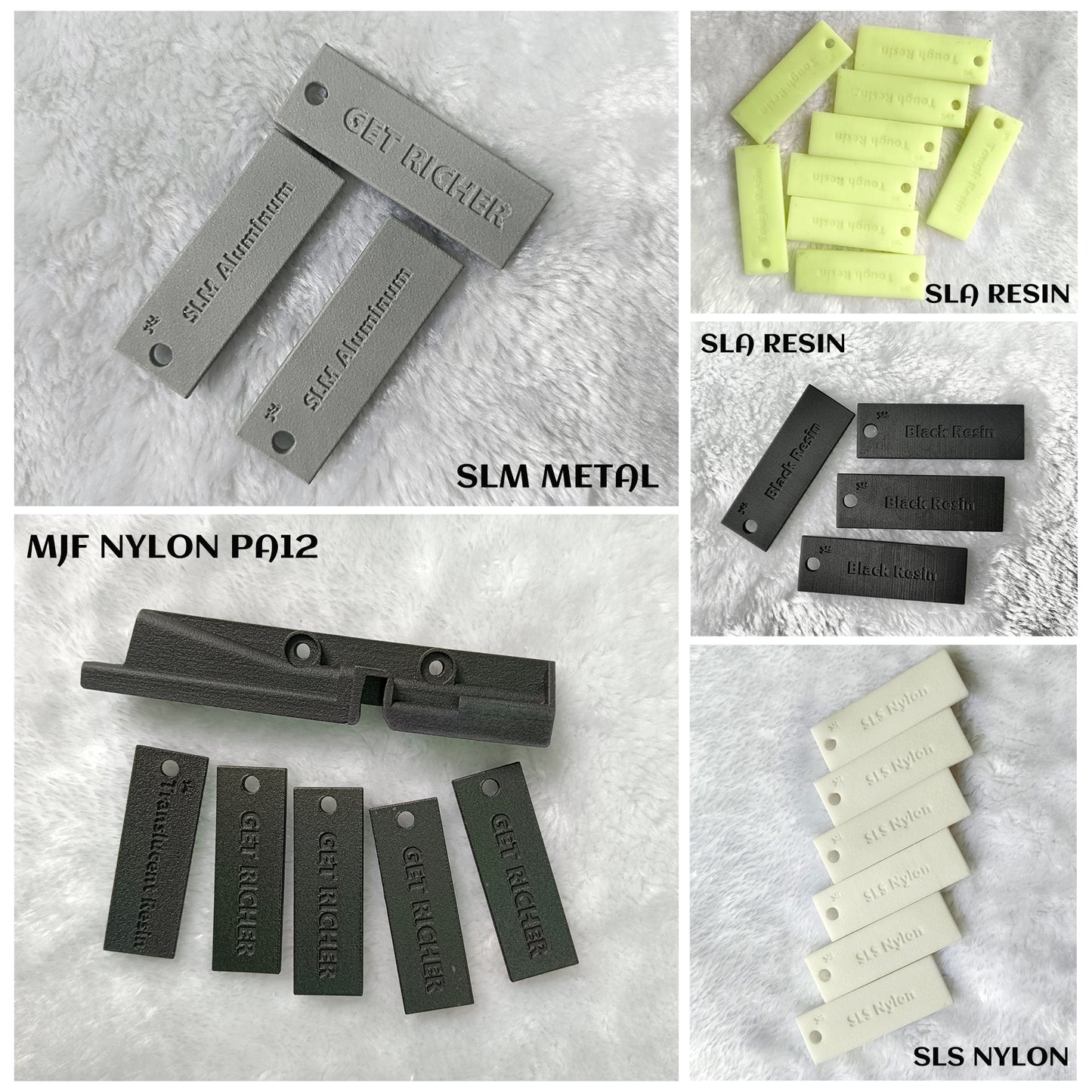

Multi-tehnologii

Multi-materiale

SLA Rășină albă standard

SLA Rășină neagră standard

SLA Rășină rezistentă

SLA Rășină la temperatură înaltă

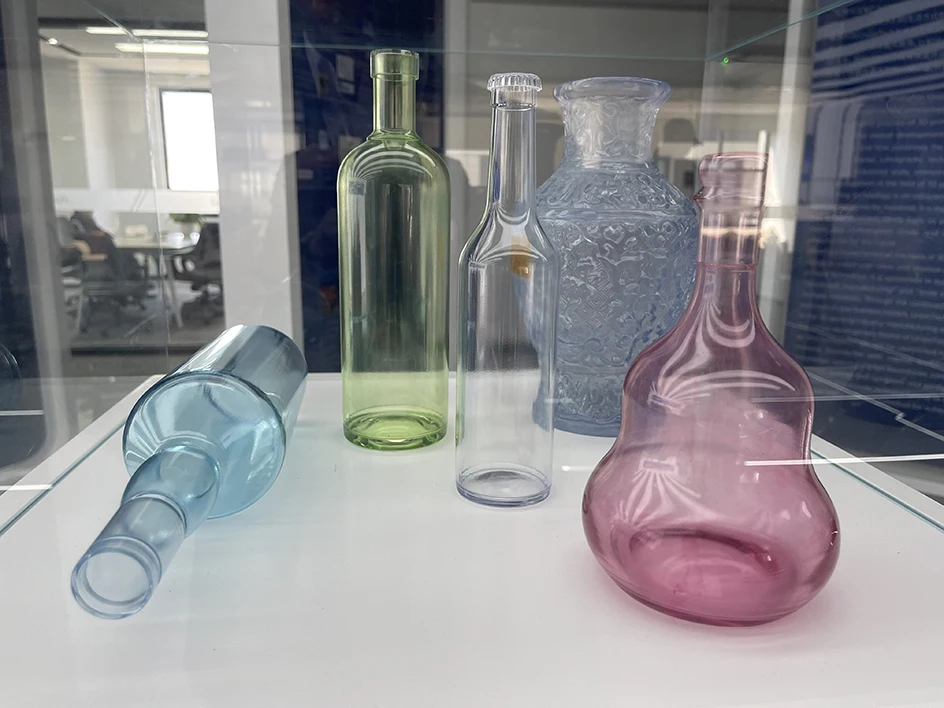

SLA Rășină translucidă

SLA Rășină transparentă

SLS Nailon

SLS Fibră de sticlă Nylon

SLS TPU

MJF Nailon PA12 (gri/negru)

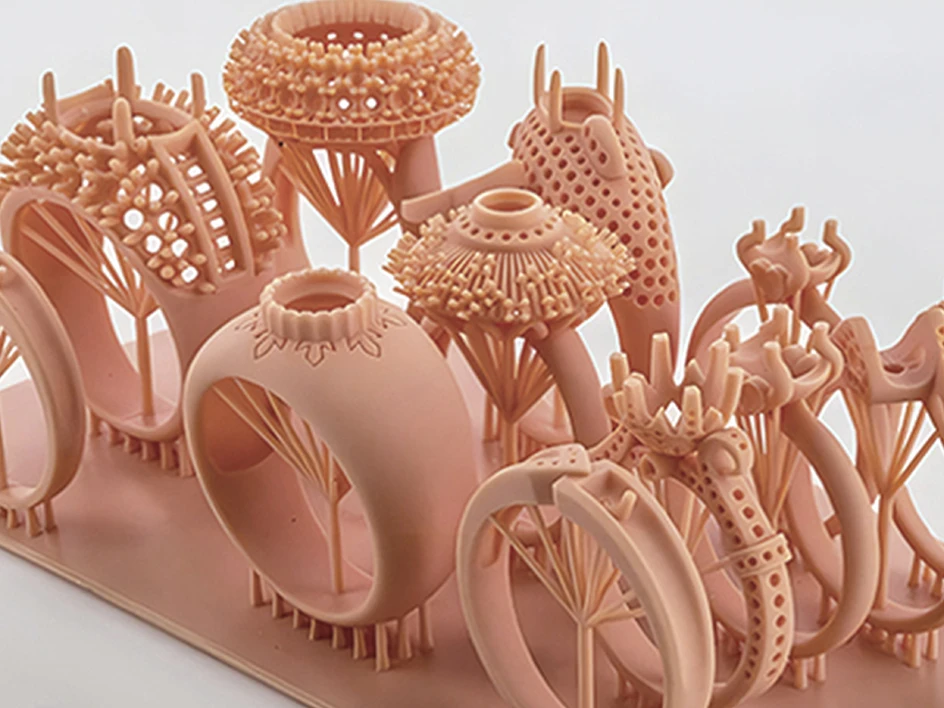

DLP Ceară roșie

SLM Aluminiu

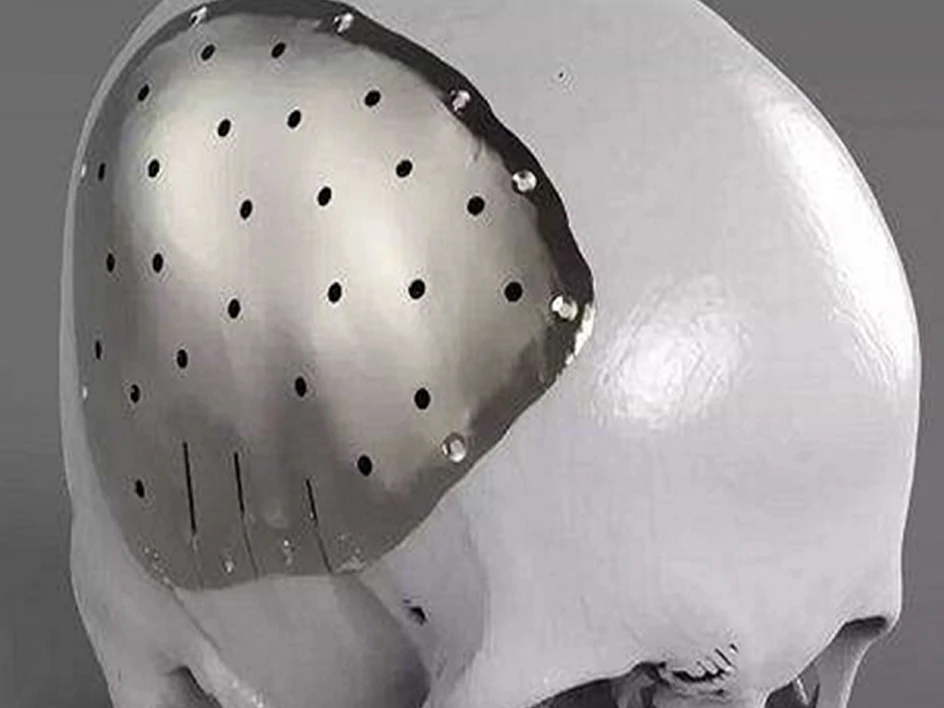

SLM Oțel inoxidabil

SLM aliaj de titan

FDM ABS

Despre imprimarea 3D

Ce este imprimarea 3D?

Imprimarea 3D, cunoscută și sub numele de fabricație aditivă, este un proces de fabricație care creează obiecte tridimensionale prin adăugarea de material strat cu strat. Spre deosebire de metodele tradiționale de fabricație subtractive, care implică tăierea sau modelarea materialului dintr-un bloc solid, imprimarea 3D construiește obiecte strat cu strat de jos în sus. Această tehnologie permite crearea de forme complexe și complicate care ar fi dificil sau imposibil de produs folosind tehnici tradiționale de fabricație.

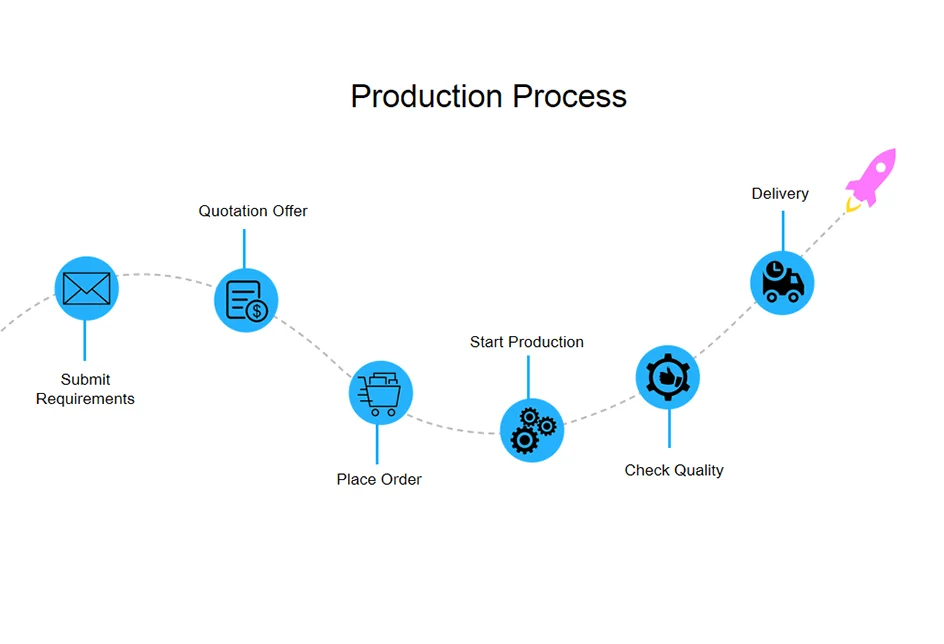

Cum să comand

1, trimiteți-ne cerința dvs.

2, oferta de cotație

3, plasați comanda

4, începeți producția

5, verificați calitatea

6, expediați și livrarea

Rășină albă standard

Rășina albă standard SLA este un tip de material de imprimare 3D conceput pentru a fi utilizat în imprimantele 3D SLA. Caracteristica sa principală și simplă este culoarea sa - este albă. Această rășină se caracterizează prin capacitatea sa de a produce printuri 3D de înaltă rezoluție cu un finisaj alb neted și uniform al suprafeței. Culoarea sa albă neutră oferă o pânză goală care poate fi pictată sau finisată cu ușurință pentru a obține culori sau aspecturi specifice, făcându-l versatil pentru diverse aplicații, inclusiv prototipuri, modelare și creații artistice.

Caracteristică:

Tehnologie SLA

Material Standard Rășină

Culoare originală Alb

Deformare termică 40-50°C

Duritate 84D (ASTM D 2240)

Situație de suprafață Strat ușor Linii și zgârieturi

Dimensiunea platformei de imprimare 600*600*400mm, 800*800*550mm, 1400*700*7 500 mm

Modul de încovoiere 2600-2700 Mpa (ASTM D 790)

Rezistență la încovoiere 72-78 Mpa (ASTM D 790)

Modul de tracțiune 2200-2500 MPa (ASTM D 638)

Rezistență

la tracțiune 75-85 MPa (ASTM D-638) 16 % (ASTM D 638)

Rezistență la impact crestat Izod 55-70 j/m (ASTM D 256)

Toleranță Precizia locală a produsului este între 0,2-0,3 mm~3,5 ‰, în timp ce precizia generală este greu de controlat

. Nuci de cupru pentru insecte, lustruire fizică, vopsire, galvanizare, serigrafie, imprimare prin transfer de apă, acoperire

Grosimea peretelui este necesară 0,8 mm deasupra, piese mari conform desenelor 3D

Avantajele rășinii standard SLA sunt:

1, Finisaj neted: rășina albă SLA produce piese cu un finisaj neted al suprafeței, care necesită o post-procesare minimă pentru un aspect atractiv.

2, Detaliu ridicat: Permite modele complexe și detaliate, făcându-l ideal pentru proiecte care necesită precizie și caracteristici fine.

3, Post-procesare versatilă: ușor de vopsit, vopsit sau acoperit pentru personalizare, oferind flexibilitate în atingerea esteticii dorite.

4, Validarea designului: Excelent pentru prototipare și validare a designului datorită capacității sale de a prezenta cu precizie modele complexe.

5, Fotopolimerizare rapidă: Întărire rapidă în timpul procesului de imprimare, asigurând producția eficientă și la timp a pieselor.

Dezavantajele rășinii standard SLA sunt:

1, fragilitate: rășina SLA standard poate fi relativ fragilă, făcând-o mai puțin potrivită pentru piesele care necesită rezistență mare la impact.

2, Durabilitate limitată: Este posibil să nu reziste la expunerea prelungită la medii în aer liber sau dure, afectând durabilitatea pe termen lung.

3, Proprietățile materialului: Proprietățile rășinii SLA standard pot varia și poate să nu aibă proprietăți specifice necesare pentru anumite aplicații.

4, Sensibilitate UV: Rășina SLA poate fi sensibilă la lumina UV, cauzând potențial degradare sau modificări de culoare în timp atunci când este expusă la lumina soarelui.

5, Cerințe post-întărire: Pași suplimentari de întărire sunt adesea necesari după imprimare pentru a obține proprietăți optime ale materialului, adăugând timp și efort procesului de imprimare.

Rășină neagră standard

Rășina neagră standard SLA este un tip de material de imprimare 3D conceput pentru a fi utilizat în imprimantele 3D SLA. Caracteristica sa simplă este culoarea sa - este negru. Această rășină se caracterizează prin capacitatea sa de a produce printuri 3D de înaltă rezoluție, cu un finisaj neted și uniform al suprafeței negre. Culoarea sa neagră oferă un aspect atractiv și atrăgător din punct de vedere vizual, făcându-l potrivit pentru aplicații în care se dorește un finisaj închis sau negru, cum ar fi pentru prototipuri funcționale, produse de larg consum și proiecte creative.

Caracteristică

Tehnologie SLA

Material Standard Rășină

Culoare originală Negru

Deformare termică 40-50°C

Duritate 83-84D (ASTM D2240)

Situația suprafeței Linii ușoare de straturi și zgârieturi

Dimensiune platformă de imprimare 600*600*400mm

Modul de îndoire 1700-2100 Mpa (ASTM D790)

Flexural rezistență 62-75 Mpa (ASTM D790)

Modul de tracțiune 2200-2300 MPa (ASTM D638)

Rezistență la tracțiune 45-50MPa (ASTM D638)

Alungire la rupere 17-24% (ASTM D638)

Rezistență la impact crestat Izod 35-48 j/m ASTM D256) Toleranță Precizia locală

a produsului este între 0,2-0,3 mm~3,5 ‰, în timp ce acuratețea generală este greu de controlat

.

grosime necesară 0,8 mm deasupra, piese mari conform desenelor 3D

Avantajele rășinii standard SLA sunt:

1, Finisaj neted: Rășina neagră SLA produce piese cu un finisaj neted al suprafeței, necesitând o post-procesare minimă pentru un aspect atractiv.

2, Detaliu ridicat: Permite modele complexe și detaliate, făcându-l ideal pentru proiecte care necesită precizie și caracteristici fine.

3, Post-procesare versatilă: ușor de vopsit, vopsit sau acoperit pentru personalizare, oferind flexibilitate în atingerea esteticii dorite.

4, Validarea designului: Excelent pentru prototipare și validare a designului datorită capacității sale de a prezenta cu precizie modele complexe.

5, Fotopolimerizare rapidă: Întărire rapidă în timpul procesului de imprimare, asigurând producția eficientă și la timp a pieselor.

Dezavantajele rășinii standard SLA sunt:

1, fragilitate: rășina SLA standard poate fi relativ fragilă, făcând-o mai puțin potrivită pentru piesele care necesită rezistență mare la impact.

2, Durabilitate limitată: Este posibil să nu reziste la expunerea prelungită la medii în aer liber sau dure, afectând durabilitatea pe termen lung.

3, Proprietățile materialului: Proprietățile rășinii SLA standard pot varia și poate să nu aibă proprietăți specifice necesare pentru anumite aplicații.

4, Sensibilitate UV: Rășina SLA poate fi sensibilă la lumina UV, cauzând potențial degradare sau modificări de culoare în timp atunci când este expusă la lumina soarelui.

5, Cerințe post-întărire: Pași suplimentari de întărire sunt adesea necesari după imprimare pentru a obține proprietăți optime ale materialului, adăugând timp și efort procesului de imprimare.

Rășină dură

Rășina rezistentă SLA este un tip de material de imprimare 3D conceput pentru a fi utilizat în imprimantele 3D SLA. Caracteristica sa simplă este proprietățile sale mecanice îmbunătățite, în primul rând duritatea. Iată o scurtă descriere a caracteristicilor cheie ale rășinii dure SLA:

Rezistență mecanică îmbunătățită: Rășina rezistentă SLA este formulată pentru a avea proprietăți mecanice îmbunătățite, în special în ceea ce privește duritatea și rezistența la impact. Aceasta înseamnă că imprimările 3D realizate cu această rășină sunt mai puțin probabil să se rupă sau să se spargă atunci când sunt supuse la solicitări mecanice sau la impacturi, ceea ce le face potrivite pentru piese funcționale și portante.

În esență, caracteristica principală a rășinii rezistente SLA este capacitatea sa de a produce printuri 3D cu durabilitate și rezistență mai bună la forțele mecanice, ceea ce o face o alegere preferată pentru aplicațiile în care rezistența și duritatea sunt critice.

Caracteristici:

Tehnologie SLA

Material Rășină rezistentă

Culoare originală Verde

Deformare termică 40-50°C

Duritate 86D (ASTM D2241)

Situație de suprafață Linii ușoare de straturi și zgârieturi

Dimensiune platformă de imprimare 800*800*550mm, 600*600*400mm

Modul de încovoiere 24000-2400 Mpa (ASTM D790)

Rezistență la încovoiere 88-93 Mpa (ASTM D790)

Modul de tracțiune 2100-2300 MPa (ASTM D638)

Rezistență la întindere 38-56MPa (ASTM D638)

Alungire la rupere 16% (ASTM D638)

Rezistență la impact crestat Izod 225- Izod /m (ASTM D256)

Toleranță Precizia locală a produsului este între 0,2-0,3 mm~3,5 ‰, în timp ce acuratețea generală este greu de controlat.

Asamblare post-proces, piulițe de cupru pentru insecte, lustruire fizică, vopsire, galvanizare, serigrafie, imprimare prin transfer de apă , Acoperire

Grosimea peretelui este necesară 0,8 mm deasupra, piese mari conform desenelor 3D

Avantajele rășinii dure SLA sunt:

1. Durabilitate sporită: Rășina rezistentă SLA oferă rezistență și duritate îmbunătățite, făcând-o ideală pentru părțile funcționale care necesită rezistență la impact și uzură.

2.Rezistență mare la impact: Această variantă de rășină poate rezista la forțe de impact mai mari fără a se rupe sau deforma, făcându-l potrivit pentru aplicații solicitante.

3. Aplicații versatile: Datorită durabilității sale, rășina rezistentă SLA este versatilă și poate fi utilizată în diverse industrii, inclusiv în inginerie, auto și produse de larg consum.

4.Prototiparea funcțională: bine potrivită pentru prototiparea pieselor funcționale care trebuie să suporte stres și forțe mecanice, oferind reprezentări precise pentru testare și validare.

5. Finisaj neted al suprafeței: În ciuda durabilității sale sporite, menține un finisaj relativ neted al suprafeței, necesitând o post-procesare minimă pentru un aspect lustruit.

6. Stabilitatea materialului: Rășina rezistentă SLA își păstrează proprietățile și integritatea structurală în timp, asigurând longevitatea și fiabilitatea pieselor imprimate.

Dezavantajele rășinii rezistente SLA sunt:

1. Costul materialului: Rășina rezistentă SLA tinde să fie mai scumpă în comparație cu opțiunile standard de rășină, afectând costul total al pieselor imprimate 3D.

2. Cerință post-întărire: Similar altor rășini SLA, rășina rezistentă necesită adesea pași de întărire suplimentari după imprimare, adăugând la timpul și efortul necesar în procesul de imprimare.

3.Opțiuni limitate de culoare: În funcție de marca și tipul de rășină rezistentă, opțiunile de culoare pot fi mai limitate în comparație cu rășinile standard, limitând posibil alegerile estetice pentru produsul final.

4. Nu este complet indestructibil: Deși oferă o durabilitate sporită, este important de reținut că rășina rezistentă SLA nu este indestructibilă și poate suferi în continuare daune în condiții de stres extrem sau în condiții dure.

Rășină de înaltă temperatură

Caracteristica simplă a rășinii de temperatură este culoarea sa gri și este formulată cu rezistență sporită la căldură.

Culoare gri cu rezistență ridicată la căldură: SLA Grey High-Temperature Resin are culoarea gri și se caracterizează prin capacitatea sa de a rezista la temperaturi ridicate fără a se deforma sau a-și pierde integritatea structurală. Acest material este ideal pentru a crea printuri 3D cu un finisaj gri, asigurându-se în același timp că pot rezista la temperaturi ridicate fără deteriorare.

Pe scurt, caracteristica principală a rășinii de înaltă temperatură SLA Grey este culoarea sa gri și capacitatea sa de a-și menține proprietățile fizice și integritatea structurală chiar și atunci când este expusă la temperaturi ridicate, făcând-o potrivită pentru aplicații în care rezistența la căldură și aspectul gri sunt esențiale.

Caracteristici:

Tehnologie SLA

Material Rășină rezistentă la căldură

Culoare originală Gri

Deformare termică 80-90°C

Duritate 85D (ASTM D2240)

Situația suprafeței Straturi ușoare și zgârieturi

Dimensiune platformă de imprimare 600*600*400mm

Modul de îndoire 2900-3220 Mpa (ASTM) D790 (ASTM

) rezistență 64-69 Mpa (ASTM D790)

Modul de tracțiune 1900-2090 MPa (ASTM D638)

Rezistență la tracțiune 40-44 MPa (ASTM D638)

Alungire la rupere 13-20% (ASTM D638)

Rezistență la impact crestat Izod 34,4 j/m D256)

Toleranță Precizia locală a produsului este între 0,2-0,3 mm ~ 3,5 ‰, în timp ce acuratețea generală este greu de controlat.

Asamblare post-proces, piulițe de cupru pentru insecte, lustruire fizică, vopsire, galvanizare, serigrafie, imprimare prin transfer de apă, acoperire

Grosimea peretelui necesare 0,8 mm mai sus, piese mari conform desenelor 3D

Avantajele rășinii SLA rezistente la căldură sunt:

1. Toleranță ridicată la căldură: Rășina rezistentă la căldură poate rezista la temperaturi ridicate fără a se deforma, făcând-o potrivită pentru aplicații în medii cu temperaturi ridicate.

2.Prototipare funcțională: Ideal pentru crearea de prototipuri funcționale ale pieselor care vor fi expuse la căldură sau care necesită o bună stabilitate termică.

3. Aplicații diverse: Folosit pe scară largă în industrii precum industria auto, aerospațială și inginerie, unde componentele pot întâlni condiții de temperatură ridicată în timpul funcționării.

4. Integritate mecanică: își păstrează proprietățile structurale și mecanice chiar și în cazul expunerii prelungite la căldură, asigurând durabilitate și performanță în condiții solicitante.

5.Versatilitate: Oferă versatilitatea tehnologiei SLA, abordând în același timp nevoia de rezistență la căldură, permițând imprimarea 3D a modelelor și componentelor complexe, rezistente la căldură.

Dezavantajele rășinii rezistente la căldură SLA sunt:

1.Pragul de căldură limitat: În ciuda faptului că este rezistentă la căldură, rășina poate avea un prag maxim de temperatură dincolo de care poate începe să-și piardă proprietățile rezistente la căldură sau să se deformeze.

2.Potențial fragile: Rășinile rezistente la căldură pot înclina spre a fi mai fragile în comparație cu rășinile standard, afectând capacitatea lor de a absorbi stresul mecanic sau impactul la temperaturi ridicate.

3. Post-întărire necesară: Obținerea rezistenței optime la căldură necesită adesea pași post-întărire, adăugând la timpul general de producție și la complexitate.

4.Cost: Rășinile rezistente la căldură sunt de obicei mai scumpe în comparație cu rășinile standard, afectând costul total al componentelor rezistente la căldură de imprimare 3D.

Rășină translucidă

Caracteristica simplă este transluciditatea, ceea ce înseamnă că permite trecerea luminii într-o oarecare măsură, creând un aspect semi-transparent sau transparent.

Aspect translucid: SLA Translucent Resin se caracterizează prin capacitatea sa de a crea printuri 3D cu un aspect semi-transparent sau translucid. Acest material permite luminii să treacă prin el, rezultând un efect vizual în care obiectele imprimate cu acesta pot fi parțial transparente sau pot prezenta o calitate difuză a transmisiei luminii.

În esență, caracteristica principală a rășinii translucide SLA este capacitatea sa de a produce printuri 3D cu un finisaj semi-transparent sau translucid, care este adesea folosit în diverse scopuri estetice și funcționale în aplicații precum designul de produse, iluminatul și arta.

Caracteristici:

Tehnologie SLA

Material Rășină translucidă

Culoare originală Translucidă

Deformare termică 40-50°C

Duritate 86D (ASTM D2240)

Situație de suprafață Linii ușoare de straturi și zgârieturi

Dimensiune platformă de imprimare 600*600*400mm, 450*450*350mm

Modul de îndoire M-24010 (ASTM D790)

Rezistență la încovoiere 85-90 Mpa (ASTM D790)

Modul de tracțiune 2100-2300 MPa (ASTM D638)

Rezistență la întindere 38-56MPa (ASTM D638)

Alungire la rupere 12% (ASTM D638)

Rezistență la impact crestat Izod 225- Izod /m (ASTM D256)

Toleranță Precizia locală a produsului este între 0,2-0,3 mm~3,5 ‰, în timp ce acuratețea generală este greu de controlat.

Asamblare post-proces, piulițe de cupru pentru insecte, lustruire fizică, vopsire, galvanizare, serigrafie, imprimare prin transfer de apă , Acoperire

Grosimea peretelui este necesară 0,8 mm mai sus, piese mari conform desenelor 3D

Avantajele rășinii translucide SLA sunt:

1. Transmisia luminii: Rășina translucidă permite trecerea luminii, făcând-o ideală pentru aplicațiile care necesită difuzie luminoasă sau un efect de strălucire moale.

2. Atractie estetică: Oferă un aspect atrăgător din punct de vedere vizual, semi-transparent, potrivit pentru crearea de prototipuri, modele sau piese artistice atractive din punct de vedere vizual.

3.Opțiuni de design versatile: Permite crearea de piese cu diferite niveluri de transluciditate, permițând personalizarea în funcție de cantitatea dorită de transmisie a luminii și opacitate.

4.Prototiparea pentru iluminat: Perfect pentru prototiparea componentelor de iluminat, corpurilor de iluminat sau modelelor în care difuzia controlată a luminii este esențială.

5.Durabil și funcțional: În timp ce obține transluciditatea, rășina menține în continuare un nivel de rezistență și durabilitate, făcând-o potrivită atât pentru scopuri estetice, cât și funcționale.

Dezavantajele rășinii translucide SLA sunt:

1. Rezistență limitată: Rășina translucidă poate avea o rezistență mecanică mai mică în comparație cu rășinile opace, făcând-o mai puțin potrivită pentru piesele care necesită durabilitate ridicată sau capacități portante.

2. Vizibilitatea stratului de imprimare: Datorită naturii sale translucide, liniile de strat din procesul de imprimare 3D pot fi mai vizibile, afectând finisajul general al suprafeței și aspectul estetic.

3. Îngălbenire potențială: În timp sau cu expunerea la lumina UV, rășina translucidă se poate îngălbeni sau poate modifica aspectul, afectând claritatea și transluciditatea inițială.

4.Provocări post-procesare: Atingerea unui nivel consistent și dorit de transluciditate poate necesita pași suplimentari de post-procesare, care pot consuma mult timp și pot adăuga complexitate procesului de finisare.

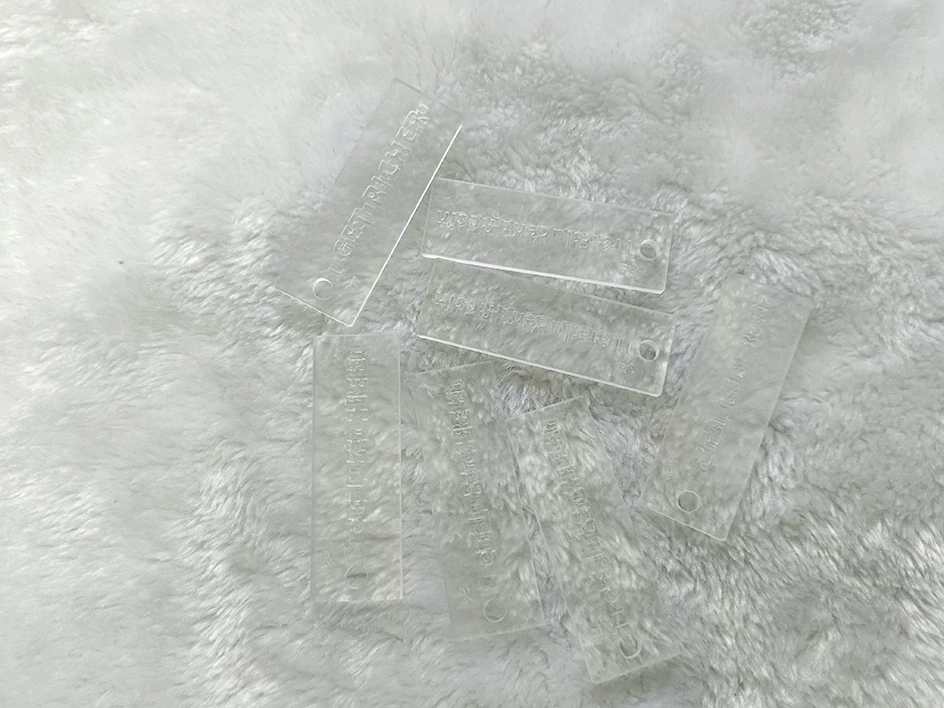

Rășină transparentă

Caracteristica simplă a rășinii transparente este transparența sa, ceea ce înseamnă că are capacitatea de a produce printuri 3D cu un aspect clar și transparent. Transparență: SLA Clear Resin se caracterizează prin capacitatea sa de a crea printuri 3D cu un grad ridicat de transparență, rezultând un aspect clar și transparent. Această transparență permite luminii să treacă prin obiectele imprimate, creând un efect vizual atrăgător.

În esență, caracteristica principală a SLA Clear Resin este capacitatea sa de a produce printuri 3D care sunt transparente, ceea ce o face potrivită pentru aplicații în care claritatea și proprietățile transparente sunt esențiale, cum ar fi pentru componente optice, lentile sau prototipuri de afișare.

Caracteristică:

Tehnologie SLA

Material Rășină transparentă

Culoare originală Walter Clear

Deformare termică 40-50°C

Duritate 86D (ASTM D2240)

Situație suprafață

Dimensiune platformă de imprimare netedă 600*600*400mm, 450*450*350mm

Modul de îndoire 2100-2400 Mpa (ASTM D790 ) )

Rezistență la încovoiere 85-90 Mpa (ASTM D790)

Modul de tracțiune 2100-2300 MPa (ASTM D638)

Rezistență la tracțiune 38-56MPa (ASTM D638)

Alungire la rupere 12% (ASTM D638)

Rezistență la impact crestat Izod 25-30 j ASTM D256)

Toleranță Precizia locală a produsului este între 0,2-0,3 mm~3,5 ‰, în timp ce acuratețea generală este greu de controlat

Nuci de cupru post-proces Insect, Asamblare, Vopsire, Galvanoplastie, Serigrafie, Imprimare prin transfer de apă, Sculptură cu laser, Acoperire

perete grosime necesară 0,8 mm deasupra, piese mari conform desenelor 3D

Avantajele rășinii transparente SLA sunt:

1. Claritate ridicată: rășina transparentă SLA oferă o transparență excepțională, permițând piese cu aspect asemănător sticlei, făcând-o ideală pentru aplicațiile care necesită claritate optică .

2.Vizualizare detaliată: Aceasta permite vizualizarea clară și detaliată a caracteristicilor și structurilor interne din cadrul piesei, făcându-l potrivit pentru prototipuri, lentile și componente de ghidare a luminii.

3. Finisare netedă a suprafeței: de obicei rezultă o finisare netedă a suprafeței imediat de la imprimantă, minimizând necesitatea unei post-procesare extinse pentru un aspect lustruit.

4. Transmisia luminii: Proprietăți excelente de transmisie a luminii, făcându-l potrivit pentru aplicații optice și de iluminat în care lumina trebuie să treacă prin piesă eficient.

5.Prototiparea vizuală: Perfect pentru prototiparea produselor transparente sau translucide, permițând designerilor și inginerilor să vizualizeze și să testeze cu precizie design-urile.

Dezavantajele rășinii clare SLA sunt:

1.Frittleness: Rășina transparentă poate fi mai fragilă în comparație cu alte materiale, limitând utilizarea acesteia în aplicații care necesită rezistență sau durabilitate la impact ridicat.

2. Îngălbenirea în timp: rășina transparentă poate prezenta îngălbenirea sau decolorarea în timp, în special atunci când este expusă la lumina UV, afectând claritatea și transparența inițială.

3.Provocări post-procesare: Obținerea clarității optime și eliminarea oricăror linii vizibile de strat poate necesita pași suplimentari de post-procesare, adăugând timp și efort procesului de finisare.

4. Costul materialului: Rășina transparentă SLA este adesea mai scumpă în comparație cu rășinile opace standard, impactând costul total al pieselor imprimate 3D.

SLS Nylon

Nailonul SLS se referă la utilizarea nailonului, un material termoplastic, ca material pulbere în procesul SLS.

Nailonul este o alegere populară pentru imprimarea 3D SLS datorită proprietăților sale dorite, inclusiv rezistență, flexibilitate și durabilitate. Nailonul SLS este folosit în mod obișnuit pentru a produce prototipuri funcționale, piese de uz final și ansambluri cu geometrii complexe. Procesul SLS creează obiecte complexe și detaliate fără a fi nevoie de structuri de susținere, deoarece pulberea din jur acționează ca un suport temporar în timpul procesului de imprimare.

Imprimarea 3D din nailon SLS este utilizată pe scară largă într-o varietate de industrii care necesită piese din plastic rezistente și de înaltă performanță, inclusiv produse aerospațiale, auto, de îngrijire a sănătății și de consum.

Caracteristică:

Tehnologie SLS

Material Nailon

Culoare originală Alb/Vops Negru

Deformare termică 100-120 °C

Duritate 75D

Situație de suprafață Aspră Granulară

Platformă de imprimare Dimensiune 700*600*400mm, 600*360*360mm Modul de încovoiere

1400 Mpa (ISO 17848)

-53 Mpa (ISO 178)

Modul de tracțiune 1600 MPa (ISO 527)

Rezistență la tracțiune 45-50 MPa (ISO 527)

Alungire la rupere 18% (ISO 527)

Rezistență la impact crestat Izod 35-40 j/m (ISO 179)

Toleranță The precizia locală a produsului este între 0,2-0,3 mm ~ 3,5 ‰, în timp ce acuratețea generală este greu de controlat.

Asamblare post-proces, piulițe de cupru pentru insecte, filet de robinet, lustruire fizică, netezire cu vapori, vopsire, galvanizare, serigrafie, imprimare prin transfer de apă, acoperire

1 mm deasupra, piese mari conform desenelor 3D

Avantajele nailonului SLS sunt:

1.Proprietăți mecanice excelente: nailonul SLS oferă rezistență ridicată la tracțiune, durabilitate și rezistență la impact, făcându-l potrivit pentru prototipuri funcționale și piese de utilizare finală care necesită mecanică. integritate.

2. Material versatil: Este un material versatil utilizat în diverse industrii datorită capacității sale de a simula o gamă largă de materiale plastice de inginerie, făcându-l adaptabil pentru mai multe aplicații.

3. Rezistență chimică bună: Nailonul SLS are o rezistență bună la substanțe chimice, uleiuri și grăsimi, sporindu-și adecvarea pentru piesele expuse la diferite medii industriale.

4. Rezistență la căldură: Acest material poate rezista la temperaturi moderate, făcându-l potrivit pentru aplicații în care este necesară rezistența la căldură.

5. Ușor: Nailonul SLS este ușor, dar puternic, făcându-l ideal pentru aplicații în care reducerea greutății este importantă fără a compromite rezistența.

6. Post-procesare ușoară: piesele din nailon SLS sunt ușor de post-procesat, permițând netezirea, vopsirea, vopsirea sau acoperirea pentru a obține finisajul și aspectul dorit.

7. Reutilizarea pulberii: pulberea nefolosită din procesul SLS poate fi reciclată și reutilizată în imprimările ulterioare, reducând risipa de material și costul.

8. Geometrii complexe: Tehnologia SLS permite crearea de geometrii complexe și complexe fără a fi nevoie de structuri de sprijin, oferind flexibilitate de proiectare și reducând efortul de post-procesare.

Dezavantajele nailonului SLS sunt:

1. Rugozitatea suprafeței: piesele din nailon SLS pot avea un finisaj de suprafață dur în comparație cu alte tehnologii de imprimare 3D, necesitând o post-procesare suplimentară pentru a obține o suprafață mai netedă, dacă este necesar.

2. Natura higroscopică: Nailonul este higroscopic, ceea ce înseamnă că absoarbe ușor umiditatea din mediu, ceea ce îi poate afecta proprietățile și acuratețea dimensională. Depozitarea și manipularea corespunzătoare sunt esențiale.

3.Opțiuni de culoare limitate: Opțiunile de culoare pentru SLS Nylon pot fi limitate în comparație cu alte materiale de imprimare 3D, ceea ce poate restricționa opțiunile de design.

4. Costul materialului: Nylonul SLS poate fi relativ scump în comparație cu alte materiale de imprimare 3D, afectând costul total al pieselor imprimate.

5. Temperatură ridicată de procesare: SLS necesită temperaturi ridicate de funcționare în timpul procesului de imprimare, ceea ce îl face consumator de energie și necesită echipamente specializate.

Fibră de sticlă Nylon

Fibră de sticlă SLS Nylon este un tip specific de material de imprimare 3D care combină nailonul cu fibre de sticlă. Caracteristica sa simplă este compoziția sa, care include atât fibre de nailon, cât și fibre de sticlă. Iată o scurtă descriere a caracteristicilor cheie ale nailonului SLS din fibră de sticlă:

Nailon cu fibre de sticlă: nailonul SLS din fibră de sticlă este un material de imprimare 3D care combină nailon cu fibre de sticlă. Această combinație conferă rezistență și rigiditate suplimentară materialului, făcându-l ideal pentru aplicații în care sunt necesare proprietăți mecanice sporite.

În esență, caracteristica principală a fibrei de sticlă SLS Nylon este compoziția sa, care include întărirea nailonului cu fibre de sticlă, rezultând un material care oferă performanțe mecanice îmbunătățite. Acest lucru îl face potrivit pentru o gamă largă de aplicații industriale și de inginerie.

Caracteristică:

Tehnologie SLS

Material 30% Fibră de sticlă+ Nylon

Culoare originală Alb/Vops Negru

Deformare termică 120-150°C

Duritate 75D

Situație suprafață Aspră Granulară

Dimensiune platformă de imprimare 600*360*360mm

Modul de încovoiere 2600 Mpa (ISO 178)

Rezistență la încovoiere 68-70 Mpa (ISO 178)

Modul de tracțiune 3000 MPa (ISO 527)

Rezistență la tracțiune 45-50 MPa (ISO 527)

Alungire la rupere 8 % (ISO 527)

Rezistență la impact crestat Izod 35-40 j/m (ISO 179)

Toleranță Precizia locală a produsului este între 0,2-0,3 mm ~ 3,5 ‰, în timp ce acuratețea generală este greu de controlat.

Asamblare post-proces, piulițe de cupru pentru insecte, filet de robinet, lustruire fizică, netezire cu vapori, vopsire, galvanizare, serigrafie, imprimare prin transfer de apă, acoperire

Grosimea peretelui necesare 1 mm deasupra, piese mari conform desenelor 3D

Avantajele nailonului umplut cu sticlă SLS sunt:

1. Rezistență și rigiditate sporite: nailonul umplut cu sticlă combină rezistența și rigiditatea nailonului cu proprietățile de întărire ale fibrelor de sticlă, rezultând o material cu proprietăți mecanice îmbunătățite, făcându-l potrivit pentru aplicații solicitante din punct de vedere structural.

2. Rezistență excelentă la impact: Adaosul de fibre de sticlă sporește rezistența la impact a nailonului, oferind durabilitate și duritate pentru a rezista la diferite forțe și impacturi bruște.

3. Ușor: În ciuda rezistenței sale sporite, nailonul umplut cu sticlă rămâne ușor, făcându-l o alegere excelentă pentru aplicațiile în care reducerea greutății este importantă fără a compromite performanța mecanică.

4. Rezistență chimică: nailonul umplut cu sticlă este rezistent la diferite substanțe chimice, uleiuri și solvenți, permițând utilizarea în medii în care expunerea la diferite substanțe este o problemă.

5. Stabilitate dimensională: Adaosul de fibre de sticlă ajută la reducerea tendinței nailonului de a se deforma sau deforma la temperaturi sau sarcini ridicate, asigurând o mai bună stabilitate dimensională în timp.

6. Rezistență bună la căldură: nailonul umplut cu sticlă prezintă o rezistență la căldură îmbunătățită în comparație cu nailonul standard, permițând utilizarea în aplicații în care este de așteptat expunerea la temperaturi ridicate.

7. Expansiune termică scăzută: Adăugarea de fibre de sticlă reduce dilatarea termică, oferind dimensiuni mai previzibile și mai stabile în condiții de temperatură variate.

8.Uzură și abraziune reduse: Fibrele de sticlă sporesc rezistența la uzură a materialului, prelungindu-i durata de viață și făcându-l potrivit pentru aplicații supuse frecării și abraziunii.

Dezavantajele nailonului umplut cu sticlă SLS sunt:

1. Cost: nailonul umplut cu sticlă poate fi mai scump în comparație cu nailonul standard sau cu alte materiale de imprimare 3D din cauza costului de încorporare a fibrelor de sticlă în material.

2. Finisarea suprafeței: Nailonul SLS umplut cu sticlă poate avea un finisaj mai dur de suprafață în comparație cu nailonul neumplut, necesitând o post-procesare suplimentară pentru o suprafață mai netedă, dacă este necesar.

3. Frecare crescută în timpul procesării: prezența fibrelor de sticlă poate crește frecarea în timpul procesului de imprimare, afectând potențial calitatea imprimării și necesitând modificări ale parametrilor de imprimare.

4. Sensibilitatea materialului: nailonul umplut cu sticlă este mai sensibil la modificările condițiilor de procesare, cum ar fi temperatura și umiditatea, care pot afecta calitatea imprimării și proprietățile mecanice.

SLS TPU

SLS TPU, este un material de imprimare 3D care este creat folosind tehnologia de sinterizare selectivă cu laser (SLS).

SLS TPU este un material de imprimare 3D flexibil și elastic realizat din poliuretan termoplastic. Este cunoscut pentru flexibilitatea sa excelentă, durabilitate și rezistență la abraziune. Tehnologia SLS folosește un laser pentru a fuziona pulberea fină de TPU în straturi solide, făcându-l potrivit pentru crearea de piese complexe și flexibile. SLS TPU este utilizat în mod obișnuit pentru producerea de articole precum garnituri, etanșări, mânere cu atingere moale, tălpi de pantofi și alte aplicații în care este necesară o combinație de flexibilitate și rezistență.

Caracteristică

Tehnologie SLS

Material TPU

Culoare originală Alb

Deformare termică 80-120°C (ISO 11357)

Duritate 85-90A (ISO 11357)

Situația suprafeței Granulară brută

Dimensiunea platformei de imprimare 198*108*200mm

Modul de încovoiere 70-85 Mpa(DIN EN ISO 178 )

Rezistență la încovoiere 6,2 Mpa (DIN EN ISO 178 )

Modul de tracțiune 60-80 MPa (ISO 527)

Rezistență la tracțiune 18 MPa (ISO 527)

Alungire la rupere 150-280 % (DIN 53504)

Toleranță Precizia locală a produsului este între 002. -0,3 mm ~ 3,5 ‰, în timp ce precizia generală este greu de controlat

Post Process Silkscreen

Grosimea peretelui este necesară 1 mm deasupra, piese mari conform desenelor 3D

Avantajele SLS TPU sunt:

1. Flexibilitate și elasticitate: TPU este cunoscut pentru flexibilitatea sa, elasticitate și proprietăți asemănătoare cauciucului, permițând crearea de părți care se pot îndoi, întinde și reveni la forma lor originală, făcându-l ideal pentru aplicații care necesită durabilitate și rezistență.

2. Rezistență mare la impact: TPU prezintă o rezistență excelentă la impact, făcându-l potrivit pentru producerea de piese care trebuie să reziste la stres mecanic și la impacturi bruște.

3. Rezistență chimică: TPU are o rezistență bună la diferite substanțe chimice, uleiuri și solvenți, sporindu-și durabilitatea în diferite medii.

4. Rezistență bună la temperatură: TPU poate rezista la o gamă largă de temperaturi, făcându-l potrivit pentru aplicații în care se așteaptă expunerea la diferite condiții de temperatură.

5. Ușor: TPU este un material ușor, oferind avantajul greutății reduse în aplicațiile în care greutatea este un factor critic.

6. Aplicații versatile: Datorită flexibilității și durabilității sale, SLS TPU este versatil și găsește aplicații în domenii precum încălțămintea, componentele auto, articolele sportive, dispozitivele medicale și multe altele.

7. Geometrii complexe: tehnologia SLS permite crearea de geometrii complexe și complexe cu TPU, făcându-l potrivit pentru producerea de piese cu design detaliate.

Dezavantajele SLS TPU sunt:

1. Rezistență limitată: TPU, deși flexibil și elastic, poate avea o rezistență mecanică mai mică în comparație cu alte materiale de imprimare 3D, făcându-l mai puțin potrivit pentru piesele care necesită o integritate structurală ridicată.

2. Finisarea suprafeței: piesele TPU imprimate cu SLS pot avea un finisaj de suprafață ușor aspru sau granulat în comparație cu TPU turnat prin injecție, impactând calitatea estetică generală.

3. Costul materialului: TPU poate fi relativ mai scump în comparație cu alte materiale de imprimare 3D, afectând costul total al pieselor imprimate 3D.

4. Probleme legate de legarea stratului: Obținerea unei legături puternice strat la strat în piesele SLS TPU poate fi o provocare, afectând rezistența generală și durabilitatea obiectului imprimat.

MJF Nylon PA12

MJF funcționează utilizând o serie de capete de imprimare cu jet de cerneală pentru a aplica selectiv flux și rafinare pe un pat de material pulbere (de obicei nailon). Energia infraroșu este apoi folosită pentru a fuziona materialul strat cu strat. MJF este cunoscut pentru vitezele sale mari de imprimare, făcându-l potrivit pentru aplicații rapide de prototipare și producție. Capul de imprimare cu jet de cerneală din MJF depune cu precizie agenți de flux și detaliu, rezultând printuri precise și detaliate. Nylon PA12 oferă pieselor proprietățile mecanice necesare, cum ar fi rezistența, tenacitatea și flexibilitatea. Este potrivit pentru producerea de prototipuri funcționale și piese de uz final într-o varietate de industrii, inclusiv auto, aerospațial, bunuri de larg consum și multe altele.

Caracteristică:

Tehnologie MJF

Material Nylon PA12

Culoare originală Gri/Vopsea Negru

Deformare termică 95-120 °C (ASTM D648)

Duritate 75-85D

Situație suprafață Aspră Granulară

Platformă de imprimare Dimensiune 380*380*280mm

Modul de încovoiere 1800-2400 MPa (ASTM D790)

Rezistență la încovoiere 75-85 Mpa (ASTM D790)

Modul de tracțiune 1700-2200 MPa (ASTM D648)

Rezistență la tracțiune 45-50 MPa (ASTM D648)

Alungire la rupere 15-20 % (ASTM D648)

Toleranță Precizia locală a produsului este între 0,2-0,3 mm ~ 3,5 ‰, în timp ce precizia generală este greu de controlat. Asamblare post-proces, piulițe de cupru pentru insecte, filet de robinet, lustruire fizică, netezire cu vapori, vopsire, galvanizare, serigrafie, imprimare prin transfer de apă, acoperire

.

Grosimea peretelui este necesară 1 mm deasupra

Avantajele MJF Nylon PA12 sunt:

1. Rezistență și durabilitate ridicate: MJF Nylon PA12 oferă proprietăți mecanice excelente, inclusiv rezistență ridicată la tracțiune și durabilitate, făcându-l potrivit pentru părți funcționale și structurale.

2. Ușor: Este un material ușor, făcându-l ideal pentru aplicații în care reducerea greutății este importantă fără a compromite rezistența și performanța.

3.Imprimare precisă și detaliată: tehnologia MJF permite imprimarea 3D precisă și detaliată, producând piese complicate cu finisaje netede ale suprafeței și caracteristici fine.

4. Viteză de imprimare rapidă: MJF este cunoscută pentru viteza de imprimare relativ rapidă în comparație cu alte tehnologii de imprimare 3D, permițând producția rapidă a pieselor.

5. Rezistență chimică excelentă: Nylonul PA12 are o rezistență bună la substanțe chimice, uleiuri și solvenți, sporindu-și adecvarea pentru o gamă largă de aplicații industriale.

6.Eficiență: MJF Nylon PA12 oferă un echilibru bun între costul materialului și performanță, oferind o soluție rentabilă pentru diferitele nevoi de prototipare și producție.

7. Deformare și contracție reduse: MJF Nylon PA12 are deformare și contracție minime în timpul procesului de imprimare, rezultând piese precise și stabile dimensional.

Dezavantajele MJF Nylon PA12 sunt:

1.Opțiuni limitate de materiale: Tehnologia MJF folosește în primul rând Nylon PA12, limitând varietatea materialelor disponibile în comparație cu alte tehnologii de imprimare 3D.

2. Aspect stratificat: piesele imprimate cu MJF pot prezenta un aspect ușor stratificat sau granulat, impactând calitatea estetică în comparație cu alte metode de imprimare 3D.

3. Costul materialului: În timp ce Nylon PA12 oferă un echilibru bun între cost și performanță, costul total al MJF Nylon PA12 poate fi încă mai mare în comparație cu anumite alte materiale de imprimare 3D.

4.Provocări post-procesare: Obținerea unui finisaj neted al suprafeței poate necesita pași suplimentari de post-procesare, care pot adăuga timp și efort procesului de producție.

5. Sensibilitate la căldură: Nylonul PA12 poate fi sensibil la căldură în timpul post-procesării sau depozitării, putând afecta proprietățile piesei dacă este expus la temperaturi ridicate

Ceară roșie DLP

Imprimarea 3D cu ceară roșie DLP este un proces de imprimare 3D care utilizează un proiector de lumină digitală pentru a întări selectiv straturile de rășină fotopolimeră asemănătoare ceară de culoare roșie. Rășina este expusă la lumina UV într-un mod strat cu strat, solidificând-o pentru a crea un obiect tridimensional. Aspectul de „ceară roșie” se referă la culoarea rășinii fotopolimer, care imită aspectul cerii tradiționale folosite în turnarea și modelarea bijuteriilor.

Această tehnologie este folosită în mod obișnuit în proiectarea și fabricarea bijuteriilor, deoarece permite crearea de modele de ceară complicate și foarte detaliate pentru turnarea pieselor de bijuterii. Culoarea roșie ajută la vizualizarea modelului final de ceară și este adesea aleasă pentru contrastul său față de materialele de turnare albe sau transparente folosite în industria bijuteriilor. Imprimarea 3D DLP Red Wax este apreciată pentru precizia și capacitatea sa de a produce în mod eficient modele de bijuterii complexe și delicate.

Caracteristică

Tehnologie DLP

Material Ceară roșie

Culoare originală Galben Roșu

Deformare termică 52-70°C

Duritate 70D

Situație suprafață

Dimensiune platformă de imprimare netedă 198*108*200mm

Modul de încovoiere 442 Mpa

Rezistență la încovoiere 12,6 Mpa

Alungire la rupere 10-13%

Rezistență la impact 15 Izod crestat. j/m

Toleranță Precizia locală a produsului este între 0,1-0,15 mm~2 ‰, în timp ce acuratețea generală este greu de controlat

Post-proces Lustruire fizică, vopsire, galvanizare, serigrafie, imprimare prin transfer de apă, acoperire

Grosimea peretelui necesară 0,5 mm

deasupra Avantajele cerii roșii DLP sunt:

1. Aspect realist: ceara roșie DLP reproduce caracteristicile vizuale ale cerii, făcând-o ideală pentru bijuterii, design de figuri și aplicații de turnare unde se dorește o estetică tradițională a ceară.

2. Finisaj neted al suprafeței: ceara roșie poate produce piese complicate și detaliate cu un finisaj neted al suprafeței, obținând cu precizie detalii fine și geometrii complexe.

3. Turnare ușoară: Ceara roșie este concepută pentru procesele de turnare cu investiții, permițând turnare precisă, de înaltă calitate, cu reziduuri minime și cenușă după ardere.

4. Înaltă precizie: tehnologia DLP permite o mare precizie și acuratețe, asigurând că modelele de ceară se potrivesc îndeaproape cu designul dorit, critic pentru aplicații de bijuterii și stomatologie.

5. Nu este nevoie de sculptură: Spre deosebire de sculptura tradițională cu ceară, ceara roșie DLP elimină necesitatea sculptării manuale, economisind timp și efort în procesul de proiectare și producție.

6.Eficient din punct de vedere al costurilor: ceara roșie DLP poate fi o soluție rentabilă pentru crearea de modele complicate de ceară pentru turnarea de investiții, în special pentru producția la scară mică sau modelele de bijuterii personalizate.

7.Consecvență și reproductibilitate: tehnologia DLP permite rezultate consistente și reproductibile, asigurând o calitate și acuratețe uniforme pe mai multe modele de ceară.

Dezavantajele cerii roșii DLP sunt:

1.Limitarea materialului: ceara roșie DLP este specializată pentru anumite aplicații, în primul rând în bijuterii, componente electronice, figuri și alte piese cu detalii mai mari.

2. Fragilitate: Ceara roșie poate fi relativ fragilă, făcând-o vulnerabilă la rupere sau deteriorare în timpul manipulării sau transportului, necesitând o manipulare atentă.

3. Sensibilitate la căldură: Ceara roșie se poate înmuia sau deforma la temperaturi ridicate, limitând utilizarea sa în aplicații care implică expunerea la căldură sau lumina directă a soarelui.

4.Opțiuni limitate de culoare: După cum sugerează și numele, ceara roșie oferă de obicei o anumită culoare, care poate să nu fie potrivită pentru toate preferințele de design sau artistice.

5. Costul materialului: ceara roșie DLP poate fi mai scumpă în comparație cu materialele standard de imprimare, afectând costul total al proiectelor de imprimare 3D care utilizează acest material.

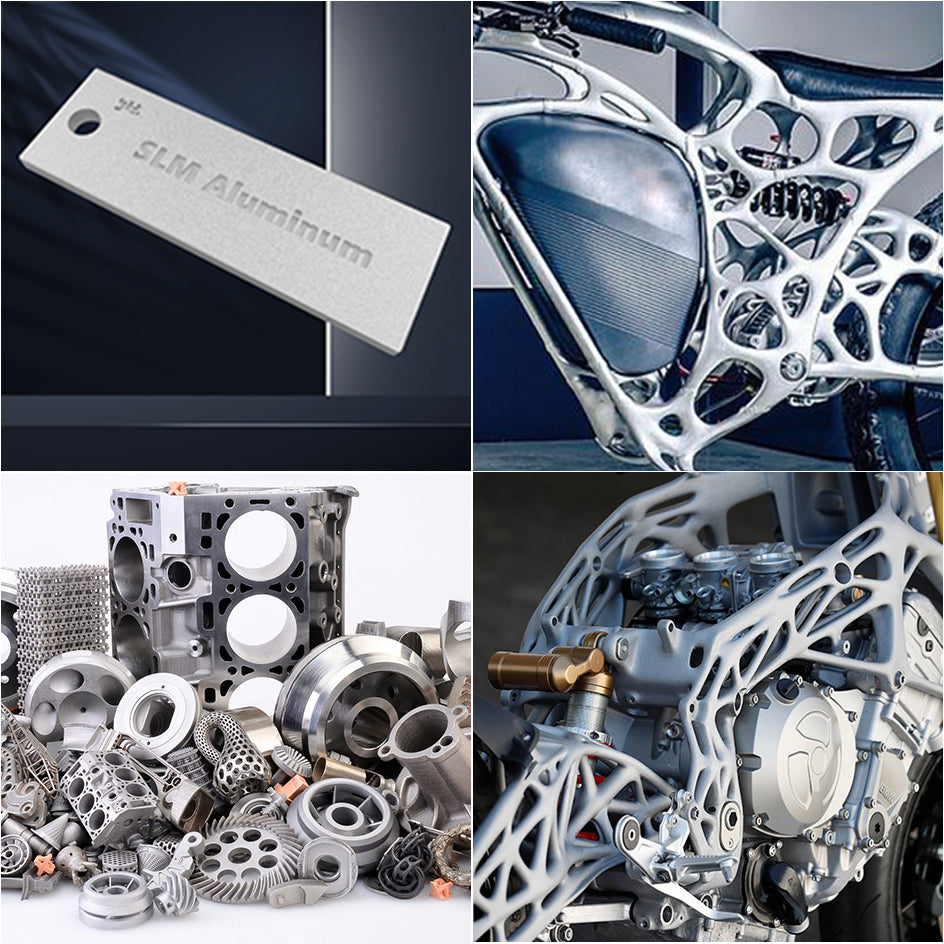

SLM Aluminiu

Aluminiul SLM este cunoscut pentru combinația sa excelentă de rezistență, proprietăți ușoare și rezistență bună la coroziune. Procesul SLM implică utilizarea unui laser de mare putere pentru a topi și a topi selectiv straturile de metal de aluminiu sub formă de pulbere, construind strat cu strat un obiect 3D.

Acest material este utilizat în mod obișnuit în aplicații aerospațiale, auto și de inginerie pentru producerea de componente ușoare și puternice, cum ar fi suporturi, radiatoare, carcase și prototipuri. Oferă precizie ridicată și capacitatea de a crea geometrii complexe care ar fi dificil de fabricat folosind metode tradiționale. Aluminiul SLM este apreciat pentru performanța sa mecanică, durabilitatea și adecvarea pentru aplicațiile de inginerie solicitante

Caracteristică

Tehnologie SLM

Material Aluminiu

Culoare originală Gri

Deformare termică 150-180 °C

Duritate 110-120 HBW

Situație suprafață Aspră Granulară Platformă de imprimare Dimensiune Modul

400*300*400mm

de elasticitate 60-75 Gpa

Limita de curgere 170-220 Mpa

Rezistenta la tractiune 300-400 MPa

Alungire la rupere 6-12%

Toleranta Precizia locala a produsului este intre 0,2-0,3mm~3,5‰, in timp ce precizia generala este greu de controlat

Post Proces Lustruire fizică, prelucrare CNC, tratare termică, vopsire, filet cu bandă, galvanizare, serigrafie, acoperire

Grosimea peretelui este necesară cu 1 mm deasupra

Avantajele aluminiului SLM sunt:

1. Raport mare rezistență-greutate: SLM aluminiu AiSi10Mg oferă o rezistență excelentă și durabilitate în timp ce rămâne ușoară, făcându-l ideal pentru aplicațiile în care reducerea greutății este critică fără a compromite integritatea structurală.

2. Geometrii complexe: tehnologia SLM permite producerea de geometrii complexe și complexe cu precizie, permițând proiectarea de piese extrem de personalizate și optimizate pentru aplicații specifice.

3.Performanța materialului: Compoziția aliajului oferă proprietăți mecanice bune, inclusiv rezistență ridicată la tracțiune, tenacitate și rezistență la uzură, sporind capacitatea de utilizare în aplicații de inginerie solicitante.

4. Conductivitate termică îmbunătățită: Aluminiul este cunoscut pentru conductivitatea sa termică excelentă, iar SLM Aluminium AiSi10Mg moștenește această proprietate, făcându-l potrivit pentru piesele expuse la stres termic sau care necesită o disipare eficientă a căldurii.

5.Prototipare și producție rapidă: SLM oferă cicluri rapide de prototipare și producție, permițând dezvoltarea mai rapidă a produsului și timpi de livrare mai scurti, făcându-l eficient atât pentru prototipare, cât și pentru producția de volum mic până la mediu.

6.Eficiența materialului: SLM utilizează eficient pulberea de aluminiu în timpul procesului de imprimare, minimizând risipa de material și contribuind la eficiența costurilor pe termen lung.

Dezavantajele SLM Aluminium sunt:

1. Rugozitatea suprafeței: piesele din aluminiu imprimate cu SLM pot avea un finisaj mai dur de suprafață în comparație cu metodele tradiționale de prelucrare, necesitând o post-procesare suplimentară pentru a obține o suprafață mai netedă.

2. Proprietăți anizotrope: piesele din aluminiu produse de SLM pot prezenta proprietăți mecanice anizotrope, ceea ce înseamnă că pot avea diferite forțe și caracteristici în direcții diferite, datorită procesului de imprimare strat cu strat.

3. Omogenitatea materialului: Obținerea proprietăților uniforme ale materialului în întreaga piesă imprimată poate fi o provocare, afectând integritatea și consistența sa mecanică.

4. Tensiuni reziduale: Procesul SLM poate introduce tensiuni reziduale în piesa de aluminiu imprimată, afectând stabilitatea structurală a acesteia și ducând potențial la deformare sau deformare.

SLM din oțel inoxidabil

Oțelul inoxidabil SLM este un aliaj metalic compus în principal din fier (Fe), crom (Cr), nichel (Ni) și molibden (Mo). Este cunoscut pentru rezistența excepțională la coroziune, rezistență și durabilitate. Procesul SLM implică utilizarea unui laser de mare putere pentru a topi și a topi selectiv straturile de oțel inoxidabil sub formă de pulbere, construind strat cu strat un obiect 3D.

Acest material este folosit în mod obișnuit în diverse industrii, inclusiv în industria aerospațială, asistență medicală și inginerie, pentru producerea de componente puternice, rezistente la coroziune, cum ar fi bracket-uri, implanturi dentare, instrumente chirurgicale personalizate și prototipuri. Oțelul inoxidabil SLM este apreciat pentru performanța sa mecanică, biocompatibilitatea (în unele grade) și adecvarea pentru aplicații în care rezistența la coroziune și la temperaturi ridicate este esențială.

Caracteristică

Tehnologie SLM

Material Oțel inoxidabil

Culoare originală Gri

Deformare termică 450-500 °C

Duritate 25-30 HRC

Situație suprafață Granulară Aspră

Dimensiunea platformei de imprimare 250*250*320mm

Modul de elasticitate 170-180 Gpa

Rezistenta la curgere 350-400 Mpa

Rezistență la tracțiune 5800 650 MPa

Alungire la rupere 25-30 %

Toleranță Precizia locală a produsului este între 0,2-0,3 mm~3,5 ‰, în timp ce acuratețea generală este greu de controlat

Lustruire fizică post-proces, prelucrare CNC, tratare termică, vopsire, fir de bandă, galvanizare , serigrafie, acoperire

Grosimea peretelui necesară cu 1 mm deasupra

Avantajele oțelului inoxidabil SLM sunt:

1. Rezistență excelentă la coroziune: oțel inoxidabil, atunci când este prelucrat folosind SLM, își menține rezistența excelentă la coroziune, făcându-l potrivit pentru aplicații în medii agresive, inclusiv în marin. și industriile chimice.

2. Rezistență și durabilitate ridicate: Oțelul inoxidabil produs de SLM oferă proprietăți mecanice puternice, făcându-l durabil și capabil să reziste la stres ridicat și la condiții de încărcare, asigurând longevitate și fiabilitate.

3.Biocompatibilitate: Oțelul inoxidabil este adesea folosit în aplicații biomedicale datorită biocompatibilității sale, ceea ce îl face potrivit pentru implanturi chirurgicale și alte dispozitive medicale.

4. Gamă largă de aplicații: SLM Stainless Steel își găsește aplicații în diverse industrii, inclusiv în industria aerospațială, auto, sănătate și producție, datorită proprietăților sale versatile și capacității de a satisface diverse cerințe.

5. Geometrii complexe: SLM permite producerea de geometrii complexe și complexe, permițând libertatea de proiectare și crearea de piese optimizate pentru performanțe îmbunătățite.

6.Reducerea deșeurilor de materiale: Procesul SLM este eficient din punct de vedere al materialelor, minimizând deșeurile prin utilizarea doar a cantității necesare de pulbere de oțel inoxidabil pentru fiecare piesă, făcându-l o opțiune rentabilă și ecologică.

Dezavantajele oțelului inoxidabil SLM sunt:

1. Cost: oțelul inoxidabil SLM poate fi relativ scump în comparație cu alte metode de fabricație sau aliaje de oțel inoxidabil de calitate inferioară, impactând costul total al pieselor imprimate.

2. Finisarea suprafeței: piesele din oțel inoxidabil produse de SLM pot avea un finisaj de suprafață mai dur în comparație cu piesele prelucrate în mod tradițional, necesitând o post-procesare suplimentară pentru o suprafață mai netedă, dacă este necesar.

3. Proprietăți anizotrope: SLM poate duce la proprietăți mecanice anizotrope, ceea ce înseamnă că proprietățile materialului pot varia în direcții diferite, ceea ce poate fi o provocare în aplicațiile care necesită rezistență uniformă în toate direcțiile.

4.Porozitatea imprimată: Procesul SLM poate introduce uneori pori microscopici sau goluri în părțile imprimate, afectând potențial densitatea și proprietățile mecanice ale materialului.

Aliaj de titan SLM

Aliajul de titan SLM este un material metalic compus în principal din titan (Ti) cu adaos de alte elemente precum aluminiu (Al) și vanadiu (V) pentru a-și îmbunătăți proprietățile mecanice. Este cunoscut pentru combinația sa excelentă de rezistență, proprietăți ușoare și biocompatibilitate. Procesul SLM implică utilizarea unui laser de mare putere pentru a topi și a topi selectiv straturile de aliaj de titan sub formă de pulbere, construind strat cu strat un obiect 3D.

Acest material este utilizat în mod obișnuit în industriile aerospațiale, medicale și de inginerie pentru producerea de componente ușoare, dar puternice, cum ar fi piese de avioane, implanturi medicale, proteze personalizate și componente auto. Aliajul de titan SLM este apreciat pentru performanța sa mecanică, rezistența la coroziune și adecvarea pentru aplicații în care un echilibru între rezistență și biocompatibilitate este crucial.

Caracteristică

Tehnologie SLM

Material Aliaj de titan

Culoare originală Gri

Deformare termică 150-200 °C

Duritate 32-36 HRC

Situație de suprafață Aspră Granulară

Dimensiune platformă de imprimare 400*300*400mm

Modul de elasticitate 110-120 Gpa

Limita de curgere 900-950 MPa

Rezistență la tracțiune 10000000 1050 MPa

Alungire la rupere 6-12%

Toleranță Precizia locală a produsului este între 0,2-0,3mm~3,5 ‰, în timp ce precizia generală este greu de controlat

Post-proces Lustruire fizică, prelucrare CNC, tratare termică, vopsire, galvanizare, serigrafie, Acoperire

Grosimea peretelui este necesară cu 1 mm deasupra

Avantajele aliajului de titan SLM într-o descriere simplă sunt:

1. Raport mare rezistență-greutate: titanul este un aliaj de titan cunoscut pentru rezistența sa excepțională, fiind în același timp relativ ușor, făcându-l ideal pentru aplicații în care atât puterea cât și greutatea sunt factori critici.

2. Rezistență excelentă la coroziune: aliajele de titan au o rezistență remarcabilă la coroziune, făcându-le potrivite pentru aplicații în medii agresive, cum ar fi industriile maritime, aerospațiale și chimice.

3.Biocompatibilitate: Aliajele de titan sunt biocompatibile, ceea ce le face utilizate pe scară largă în implanturi și dispozitive medicale în care pot interacționa în siguranță cu corpul uman.

4. Rezistență la temperatură înaltă: Titanul poate rezista la temperaturi ridicate, păstrându-și rezistența și integritatea structurală chiar și la temperaturi ridicate de funcționare, făcându-l potrivit pentru aplicații expuse la căldură.

5. Proprietăți remarcabile ale materialului: Titanul oferă proprietăți mecanice bune, inclusiv rezistență ridicată la tracțiune, rezistență la oboseală și duritate la rupere, permițând producerea de piese durabile și fiabile.

Dezavantajele aliajului de titan SLM sunt:

1.Cost: aliajul de titan SLM poate fi scump în comparație cu alte materiale și procese de fabricație datorită costului titanului și tehnologiei avansate SLM necesare procesării.

2. Sensibilitatea materialului: Titanul este sensibil la expunerea la oxigen și azot în timpul procesului de imprimare, ceea ce poate afecta proprietățile materialului, făcând controlul precis al mediului de imprimare crucial.

3. Finisarea suprafeței: piesele din titan produse de SLM pot avea un finisaj mai dur de suprafață în comparație cu piesele prelucrate în mod tradițional, necesitând o post-procesare suplimentară pentru o suprafață mai netedă, dacă este necesar.

4. Temperatură de topire ridicată: Titanul are un punct de topire ridicat, necesitând surse laser specializate și de înaltă energie pentru fuziunea eficientă în timpul procesului SLM, ceea ce poate crește consumul total de energie și costurile operaționale.

FDM ABS

FDM ABS se referă la utilizarea materialului ABS în procesul de imprimare 3D FDM. FDM este o tehnologie populară de imprimare 3D în care un filament termoplastic, cum ar fi ABS, este topit și extrudat strat cu strat pentru a crea un obiect tridimensional.

ABS este un termoplastic comun cunoscut pentru rezistența, durabilitatea și rezistența la căldură și impact. În imprimarea 3D, ABS este adesea folosit pentru crearea de prototipuri funcționale, piese mecanice și produse de uz final. Procesul FDM cu ABS presupune încălzirea filamentului până la punctul său de topire, extrudarea acestuia printr-o duză și construirea obiectului strat cu strat. ABS este apreciat pentru versatilitatea sa, făcându-l potrivit pentru o gamă largă de aplicații în imprimarea 3D.

Caracteristică

Tehnologie FDM

Material ABS

Culoare originală Negru/Alb

Deformare termică 70-90°C (ASTM D648)

Duritate 84D (ASTM D 2240)

Situația suprafeței Strat clar Linii și zgârieturi

Dimensiune platformă de imprimare 1000*610*610 mm

Modul de îndoire 1,7-2 Gpa (ASTM D 790)

Rezistență la încovoiere 50-60 Mpa (ASTM D 790)

Modul de tracțiune 2-2,2 GPa (ASTM D 638)

Rezistență la tracțiune 30-35 MPa (ASTM D 638)

Alungire la rupere 1,8-5,9 % (ASTM D 638)

Rezistența la impact crestat Izod 30-70 j/m (ASTM D 256)

Toleranță Precizia locală a produsului este între 0,3-0,35 mm~4 ‰, în timp ce acuratețea generală este greu de controlat

Piulițe de cupru post-proces Insect, Asamblare, Lustruire fizică, Vopsire, galvanizare, serigrafie, imprimare prin transfer de apă, acoperire.

Grosimea peretelui este necesară 0,8 mm deasupra, piese mari conform desenelor 3D

Avantaje:

Rezistență și durabilitate: ABS este cunoscut pentru rezistența sa bună, duritatea și rezistența la impact, făcându-l potrivit pentru funcționalitate prototipuri și piese de utilizare finală.

Versatilitate: ABS poate fi utilizat într-o gamă largă de aplicații datorită proprietăților sale echilibrate, făcându-l potrivit pentru diverse industrii, inclusiv auto, electronice, bunuri de larg consum și multe altele.

Ușurință de imprimare: ABS este relativ ușor de imprimat folosind tehnologia FDM, cu o bună aderență între straturi, ceea ce îl face o alegere populară pentru imprimarea 3D.

Post-procesare: ABS este receptiv la tehnici de post-procesare cum ar fi șlefuirea, vopsirea și netezirea cu vapori de acetonă, permițând finisarea suprafeței și estetica îmbunătățite.

Rezistență la temperatură: ABS poate rezista la o gamă largă de temperaturi, făcându-l potrivit pentru aplicații expuse la diferite condiții de mediu.

Rezistență chimică: ABS prezintă o rezistență bună la multe substanțe chimice, făcându-l potrivit pentru aplicații în care se preconizează expunerea la substanțe chimice.

Eficient din punct de vedere al costurilor: filamentul ABS este de obicei accesibil și disponibil pe scară largă, ceea ce îl face o alegere rentabilă pentru imprimarea 3D.

Dezavantaje:

Predispus la deformare: ABS are tendința de a se deforma, în special în timpul răcirii, ceea ce duce la potențiale probleme cu aderența patului de imprimare și deformarea colțurilor părților imprimate.

Necesită un mediu de imprimare controlat: ABS este sensibil la fluctuațiile de temperatură în timpul imprimării. Adesea necesită o platformă de construcție încălzită și o cameră de imprimare închisă pentru a minimiza deformarea și pentru a îmbunătăți calitatea imprimării.

Casibilitate: În timp ce ABS este dur și rezistent la impact, poate fi relativ fragil în comparație cu alte materiale precum nailonul sau policarbonatul.

Probleme de aderență a stratului: În unele cazuri, ABS poate întâmpina provocări cu aderența stratului, ceea ce duce la piese mai slabe.

Nu este sigur pentru alimente în formă brută: ABS nu este considerat sigur pentru alimente în forma sa brută, ceea ce îl face mai puțin potrivit pentru aplicații care implică contact direct cu alimentele fără post-procesare sau acoperiri adecvate.

Aplicație de imprimare 3D

Pentru industria aerospațială, auto și motociclete

Pentru prototipare rapidă:

Pentru figurine, modă, articole purtabile și cosplay

Pentru Arhitectură și Construcții

Întrebări frecvente despre imprimarea 3d personalizată

Î: Pot imprima 3D obiecte personalizate sau personalizate?

R: Da, imprimarea 3D este excelentă pentru a crea obiecte personalizate sau personalizate, de la prototipuri la cadouri unice.

Î: Ce format de fișier este necesar pentru imprimarea 3D?

R: Cel mai comun format de fișier este STL (Stereolithography), dar serviciile ar putea accepta și alte formate, de exemplu: STP, 3 DM, obj

Î: Cum vă pot trimite fișierele?

R: Ne puteți trimite cerințele dvs. prin chat Aliexpress sau e-mail la jh-aliexpress@hotmail dot com.

Î: Ce tehnologie furnizați?

R: Oferim multi-tehnologii: tehnologii SLA, SLS, SLM, MJF și DLP, turnare prin vid cu matriță de silicon și prelucrare CNC

Î: Ce materiale puteți furniza?

R: Furnizăm mai multe materiale: rășină, nailon, nailon + fibră de sticlă, ceară roșie, aluminiu, oțel inoxidabil, aliaj de titan, alamă, ABS, PP, PC, POM și acril...

Î: Cât timp durează pentru a imprima 3D un obiect?

R: Timpul de imprimare depinde de dimensiunea, complexitatea și viteza de imprimare aleasă. Obiectele mici pot dura câteva ore, în timp ce cele mari și complexe pot dura câteva zile.

Î: Este necesară post-procesarea pentru piesele imprimate 3D?

R: Depinde de finisajul dorit. Post-procesarea, cum ar fi șlefuirea, vopsirea sau asamblarea, poate fi necesară pentru unele aplicații.

Î: Există limitări de dimensiune în serviciile de imprimare 3D?

R: Da, fiecare imprimantă 3D are un anumit volum de construcție, așa că pot exista limitări în ceea ce privește dimensiunea obiectelor care pot fi imprimate.

Î: Există considerații de design pentru imprimarea 3D?

R: Da, proiectarea pentru imprimarea 3D implică considerații precum structurile de susținere, orientarea stratului și grosimea peretelui pentru a asigura o imprimare de succes.

Î: Ce industrii folosesc servicii de imprimare 3D?

R: Imprimarea 3D este utilizată într-o gamă largă de industrii, inclusiv aerospațială, sănătate, auto, arhitectură și bunuri de larg consum.