JH-3D Prototype

Serviciu de imprimare 3D personalizat Mucegai din silicon Turnare în vid Loturi mici Plastic ABS PP PC Nylon POM Statui flexibile din silicon Model de piese

Serviciu de imprimare 3D personalizat Mucegai din silicon Turnare în vid Loturi mici Plastic ABS PP PC Nylon POM Statui flexibile din silicon Model de piese

Couldn't load pickup availability

Notificări

Acesta este un link doar pentru a arăta tehnologiile și materialele noastre de turnare în vid pentru matrițe din silicon, vă rugăm să nu comandați direct.

Dacă aveți cerințe pentru piese din plastic pentru loturi mici, vă rugăm să ne contactați.

Turnare în vid pentru matriță de silicon

Producție în loturi mici

Materiale multiple:

ABS standard ABS

rezistent la temperatură ABS

ignifug ABS

PP

PC

POM

Nylon

Silicon Shore 30A

Silicon Shore 40A

Silicon Shore 50A

Silicon Shore 60A

Silicon Shore 70A

Silicon Shore 80A

Silicon Shore 90A

Ce este turnarea în vid pentru matrițe de silicon?

Turnarea în vid pentru matriță de silicon este un proces de fabricație utilizat pentru a crea mai multe copii ale unui prototip sau ale unei piese folosind o matriță din cauciuc siliconic. Acest proces este adesea folosit în prototiparea rapidă, producția de volum redus și crearea de piese sau componente complexe.

1, matriță principală de imprimare 3d

2, așezați matrița principală în cadru și apoi umplută cu silicon

3, întăriți matrița de silicon și tăiați-o în 2 părți

4, turnați rășină în matrița de silicon

5, întăriți piesa și apoi îndepărtați-o din matrita

6, turnare terminata

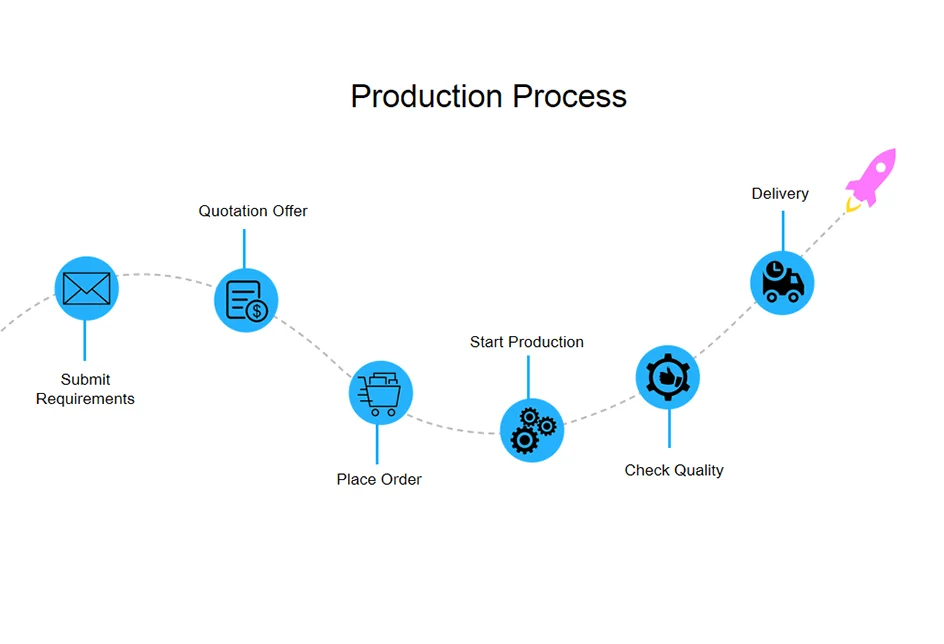

Cum se fac piese personalizate?

1, trimiteți-ne cerința dvs.

2, oferta de cotație

3, plasați comanda

4, începeți producția

5, verificați calitatea

6, expediați și livrarea

Materiale - ABS standard

Tehnologie Formă din silicon Material turnare în vid

ABS standard

Culoare originală Alb/Negru/Culoare personalizată

Deformare termică 70-100°C

Duritate 83D

Situație de suprafață Urme ușoare de injecție și zgârieturi

Dimensiune platformă de imprimare 900*650*450mm

Modul de încovoiere 2000-2200 Mpa

Rezistență la încovoiere 80- 100 Mpa

Rezistență la tracțiune 75-85 MPa

Alungire la rupere 8-16 %

Rezistență la impact crestat Izod 12 KJ/m²

Toleranță Precizia locală a produsului este între 0,3-0,5 mm~5 ‰, în timp ce acuratețea generală este greu de controlat

Asamblare post-proces ,Nuci de cupru pentru insecte, lustruire fizică, vopsire, galvanizare, serigrafie, imprimare prin transfer de apă, acoperire.

Grosimea peretelui este necesară 0,8 mm deasupra, piese mari conform desenelor 3D

Avantajele ABS standard de turnare în vid pentru matrițe de silicon sunt:

1. Replicare precisă: reproduce cu precizie Proprietăți și detalii ale părții ABS.

2. Finisaje netede: rezultă piese cu o suprafață lustruită, turnată prin injecție.

3. Eficiență a costurilor: mai accesibil decât metodele cu volum mare, cum ar fi turnarea prin injecție.

4.Producție rapidă: procesare rapidă pentru producții mici și medii.

5. Versatilitatea designului: Permite modele complexe și decupări în piesele finale.

6. Excelență la prototipare: Ideal pentru prototipare și testare funcțională înainte de producția în masă.

7. Flexibilitate la volum redus: potrivit pentru nevoile de producție în loturi mici.

Dezavantajele ABS standard de turnare în vid pentru matrițe de silicon sunt:

1. Proprietăți limitate ale materialului: Proprietățile pieselor finale ABS pot să nu se potrivească perfect cu cele ale ABS turnat prin injecție de înaltă calitate.

2. Nu este ideal pentru volume mari: cel mai potrivit pentru volume de producție mici până la medii; poate să nu fie rentabil pentru producția la scară largă.

3. Uzura mucegaiului: matrițele din silicon utilizate în acest proces se pot degrada în timp, afectând calitatea și longevitatea turnaturilor.

4. Timp de livrare: implică timpul de livrare pentru crearea și întărirea mucegaiului, ceea ce poate afecta termenele proiectului.

ABS rezistent la temperatură

Tehnologie Formă de silicon Material de turnare în vid

ABS rezistent la temperatură

Culoare originală Alb/Negru/Culoare personalizată

Deformare termică 100-150°C

Duritate 80D

Situație de suprafață Urme ușoare de injecție și zgârieturi

Dimensiune platformă de imprimare 900*650*450mm

Modul de încovoiere 2000-2200 Mpa

Rezistență la flexiune 90-115 Mpa

Rezistență la tracțiune 55-60 MPa

Alungire la rupere 8-16 %

Rezistență la impact crestat Izod 35 KJ/m²

Toleranță Precizia locală a produsului este între 0,3-0,5mm~5 ‰, în timp ce precizia generală este greu de controlat

Post Proces de asamblare, piulițe de cupru pentru insecte, lustruire fizică, vopsire , galvanizare, serigrafie, imprimare prin transfer de apă, acoperire

. Rezistență la căldură: ABS rezistent la temperatură poate rezista la temperaturi mai ridicate în comparație cu ABS-ul standard, extinzându-și aplicațiile în medii expuse la căldură. 2. Durabil și robust: piesele fabricate din ABS rezistent la temperatură își mențin integritatea și proprietățile structurale chiar și la temperaturi ridicate, asigurând durabilitatea. 3. Gamă largă de aplicații: Ideal pentru piesele necesare în diverse industrii, cum ar fi auto, aerospațială și electronică, unde expunerea la căldură este obișnuită. 4. Rezistență chimică bună: ABS rezistent la temperatură posedă de obicei o rezistență bună la substanțe chimice, sporindu-și adecvarea pentru diverse medii industriale. Dezavantajele ABS rezistent la temperatură pentru turnarea în vid cu matrițe de silicon sunt: 1. Rezistență limitată la căldură: în timp ce ABS rezistent la temperatură poate rezista la temperaturi mai ridicate decât ABS-ul standard, are totuși limite de temperatură și se poate deforma sau pierde proprietăți la temperaturi foarte ridicate. 2. Costul materialului: ABS rezistent la temperatură poate fi mai scump decât ABS standard, crescând costul total al procesului de turnare în vid. 3. Proces complex de turnare: obținerea rezistenței la temperatură în ABS poate necesita un proces de turnare mai complex, ceea ce face mai dificilă și mai consumatoare de timp pentru a crea matrița de silicon. 4. Uzura mucegaiului: temperaturile mai ridicate implicate pot accelera uzura matriței din silicon, reducând durata de viață a acesteia și afectând calitatea modelelor.

ABS ignifug

Tehnologie Mucegai de silicon Material de turnare în

vid ABS ignifug

Culoare originală Alb/Negru/Culoare personalizată

Deformare termică 70-80°C

Duritate 82D

Situație de suprafață Urme ușoare de injecție și zgârieturi

Dimensiune platformă de imprimare 900*650*450mm

Modul de încovoiere 2100-2300 MPa

Rezistență la încovoiere 80-90 Mpa

Rezistență la tracțiune 60-70 MPa

Alungire la rupere 8-10 %

Rezistență la impact crestat Izod 15 KJ/m²

Toleranță Precizia locală a produsului este între 0,3-0,5mm~5 ‰, în timp ce precizia generală este greu de controlat

Post Proces de asamblare, piulițe de cupru pentru insecte, lustruire fizică, vopsire, galvanizare, serigrafie, imprimare prin transfer de apă, acoperire

. Siguranță: ABS ignifug oferă o siguranță sporită la incendiu, rezistând la aprindere și încetinind răspândirea flăcărilor. 2. Conformitatea cu reglementările: Ideal pentru aplicațiile în care respectarea standardelor de reglementare și de siguranță la incendiu este esențială, cum ar fi în industria auto și electronică. 3. Durabil și funcțional: Menține durabilitatea și funcționalitatea ABS în timp ce încorporează proprietăți ignifuge, făcându-l potrivit pentru o gamă largă de aplicații. 4. Aplicabilitate largă: util în mediile în care siguranța la incendiu este o problemă, inclusiv carcase electrice, interioare auto și electronice de larg consum. Dezavantajele ABS ignifug de turnare în vid pentru matrițe de silicon sunt: 1. Complexitatea materialului: ABS ignifug este un material mai complex, ceea ce face ca procesul de turnare să fie potențial mai dificil. 2. Cost: ABS ignifug poate fi mai scump decât ABS standard, crescând costurile totale ale proiectului. 3. Opțiuni limitate de materiale: alegerea materialelor ignifuge poate fi limitată în comparație cu ABS standard, limitând opțiunile de material pentru proces.

PC

Tehnologie matriță din silicon Material turnare în vid PC

Culoare originală Alb/Negru/Translucid/Culoare personalizată

Deformare termică 50-60°C

Duritate 80D

Situație de suprafață Urme ușoare de injecție și zgârieturi

Dimensiune platformă de imprimare 900*650*450mm

Modul de încovoiere 1700-1800 Mpa

Rezistență la încovoiere 80 -90 Mpa

Modul de tracțiune 1900-2000 MPa

Rezistență la tracțiune 35-40 MPa

Alungire la rupere 5-6 %

Rezistență la impact crestat Izod 18 KJ/m²

Toleranță Precizia locală a produsului este între 0,3-0,5mm~5 ‰, în timp ce precizia generală este greu de controlat

Asamblare post-proces, nuci de cupru pentru insecte, lustruire fizică, vopsire, galvanizare, serigrafie, imprimare prin transfer de apă , acoperire

. .Rezistență ridicată la impact: PC-ul este unul dintre cele mai rezistente la impacturi termoplastice disponibile, ceea ce îl face potrivit pentru aplicații în care piesele trebuie să reziste la stres mecanic și potențiale impacturi. 2.Claritate optică: PC-ul oferă o claritate optică și o transparență excelente, făcându-l ideal pentru piesele care necesită proprietăți transparente sau de transmitere a luminii, cum ar fi lentile, capace și scuturi de protecție. 3. Stabilitate dimensională: Piesele produse cu PC își mențin forma și dimensiunile chiar și în cazul fluctuațiilor de temperatură, asigurând o performanță constantă. 4. Rezistență chimică: PC-ul are o rezistență bună la multe substanțe chimice, ceea ce îl face potrivit pentru aplicații în care expunerea la diferite substanțe este o problemă. 5. Producție cu volum redus: turnarea în vid cu matriță din silicon este potrivită pentru producerea de cantități mici sau medii de piese pentru PC, mai ales atunci când metodele tradiționale de fabricație ar fi prohibitive pentru execuții cu volum mic. Dezavantajele PC-ului pentru turnarea în vid a matriței din silicon sunt: 1. Timp de livrare: procesul de producție, inclusiv crearea, întărirea și turnarea matriței, poate dura câteva zile. Acest lucru poate să nu fie potrivit pentru proiecte cu termene extrem de strânse. 2. Uzura mucegaiului: matrițele din silicon au o durată de viață limitată și se pot uza în timp, mai ales atunci când sunt utilizate cu rășini care au proprietăți mecanice ridicate, cum ar fi PC-ul. Înlocuirea frecventă a matriței poate fi necesară pentru serii mari de producție. 3. Post-procesare necesară: Piesele din PC turnate pot necesita post-procesare, cum ar fi tăierea, șlefuirea sau lustruirea, pentru a obține finisajul de suprafață și precizia dimensională dorite. 4. Contracția materialului: rășina PC poate experimenta o oarecare contracție în timpul procesului de întărire, ceea ce poate necesita ajustări ale designului matriței pentru a compensa modificările dimensionale.

5. Reciclare limitată a materialelor: excesul sau materialul rezidual generat în timpul turnării în vid a matriței de silicon cu PC nu este de obicei reciclabil pentru utilizare ulterioară.

6. Cost: Deși acest proces poate fi eficient din punct de vedere al costurilor pentru producția de piese pentru PC-uri cu volum redus, poate avea costuri pe unitate mai mari în comparație cu metodele tradiționale de fabricație, cum ar fi turnarea prin injecție pentru serii de producție mai mari.

PP

Tehnologie matriță din silicon Material turnare în vid

PP

Culoare originală Alb/Negru/Culoare personalizată

Deformare termică 50-60°C

Duritate 75-83D

Situație de suprafață Urme ușoare de injecție și zgârieturi

Dimensiune platformă de imprimare 900*650*450mm

Modul la încovoiere 600-1300 Mpa

Rezistență la încovoiere 220 -50 Mpa

Rezistență la tracțiune 25-35 MPa

Alungire la rupere 5-6 %

Rezistență la impact crestat Izod 18 KJ/m²

Toleranță Precizia locală a produsului este între 0,3-0,5mm~5 ‰, în timp ce acuratețea generală este greu de controlat

după proces Asamblare, nuci de cupru pentru insecte, lustruire fizică, vopsire, galvanizare, serigrafie, imprimare prin transfer de apă, acoperire.

Grosimea peretelui este necesară 0,8 mm mai sus, piese mari conform desenelor 3D.

Avantajele turnării în vid cu matriță de silicon PP sunt:

1. Rezistența chimică: PP este foarte rezistent la multe substanțe chimice, acizi și baze, ceea ce îl face potrivit pentru aplicații în care piesele sunt expuse la substanțe corozive.

2. Densitate scăzută: PP are o densitate scăzută, ceea ce înseamnă că este ușor. Acest lucru este avantajos pentru aplicațiile în care reducerea greutății este importantă, cum ar fi componentele auto.

3. Izolație electrică bună: PP este un bun izolator electric, ceea ce îl face potrivit pentru aplicații electrice și electronice.

4.Flexibilitate și rezistență: PP are un echilibru bun de flexibilitate și duritate, făcându-l rezistent la impact și oboseală. Poate rezista la îndoire și la utilizare repetată.

5. Absorbție scăzută de umiditate: PP are proprietăți de absorbție scăzută a umidității, ceea ce este avantajos în aplicațiile în care expunerea la umiditate sau umiditate este o problemă.

6. Producție cu volum redus: turnarea în vid cu matriță din silicon este potrivită pentru producerea de cantități mici până la medii de piese din PP, mai ales atunci când metodele tradiționale de fabricație ar fi prohibitive pentru operațiuni de volum redus.

Dezavantajele turnării în vid a matriței de silicon PP-polipropilenă sunt:

1. Timp de livrare: procesul de producție, inclusiv crearea, întărirea și turnarea mucegaiului, poate dura câteva zile. Acest lucru poate să nu fie potrivit pentru proiecte cu termene extrem de strânse.

2. Uzura mucegaiului: matrițele din silicon au o durată de viață limitată și se pot uza în timp, mai ales atunci când sunt utilizate cu rășini care au aditivi speciali sau întăriri precum PP. Înlocuirea frecventă a matriței poate fi necesară pentru serii mari de producție.

3. Post-procesare necesară: Piesele turnate din PP pot necesita post-procesare, cum ar fi tăierea, șlefuirea sau finisarea suprafeței, pentru a obține aspectul și acuratețea dimensională dorite.

4. Contracția materialului: Rășina PP poate experimenta o oarecare contracție în timpul procesului de întărire, ceea ce poate necesita ajustări ale designului matriței pentru a compensa modificările dimensionale.

5. Reciclare limitată a materialelor: excesul sau materialul rezidual generat în timpul turnării în vid a matriței de silicon cu PP nu este de obicei reciclabil pentru utilizare ulterioară.

6. Rezistență limitată la temperatură: PP are o temperatură de distorsiune a căldurii relativ scăzută, ceea ce înseamnă că se poate deforma sau pierde integritatea structurală la temperaturi ridicate. Nu este potrivit pentru aplicații la temperaturi ridicate.

Pe scurt, turnarea sub vid cu matriță de silicon cu PP oferă avantajele rezistenței chimice, densității scăzute și flexibilității. Cu toate acestea, vine cu limitări, cum ar fi timpul de livrare, uzura matriței și nevoia de post-procesare. Luarea în considerare atentă a cerințelor și materialelor proiectului este esențială atunci când alegeți această metodă pentru proiectele de imprimare 3D care utilizează PP.

Nailon

Tehnologie Mucegai de silicon Material de turnare în vid

Nailon

Culoare originală Alb/Negru/Culoare personalizată

Deformare termică 100-120°C

Duritate 87D

Situație de suprafață Urme ușoare de injecție și zgârieturi

Dimensiune platformă de imprimare 900*650*450mm

Modul de încovoiere 1800-2000 Mpa

Rezistență la încovoiere 92 80 Mpa

Rezistență la tracțiune 50-60 MPa

Alungire la rupere 10-12 %

Rezistență la impact crestat Izod 17 KJ/m²

Toleranță Precizia locală a produsului este între 0,3-0,5 mm~5 ‰, în timp ce precizia generală este greu de controlat

Asamblarea post-proces, Nuci de cupru pentru insecte, lustruire fizică, vopsire, galvanizare, serigrafie, imprimare prin transfer de apă, acoperire.

Grosimea peretelui este necesară 0,8 mm deasupra, piese mari conform desenelor 3D.

Avantajele nailonului turnat în vid cu matriță de silicon sunt:

1. Rezistență mecanică ridicată: piese din nailon produse prin acest proces prezintă proprietăți mecanice excelente, inclusiv rezistență ridicată la tracțiune, tenacitate și rezistență la impact. Acest lucru face ca nailonul să fie potrivit pentru aplicații solicitante.

2. Durabilitate: nailonul este cunoscut pentru durabilitatea și rezistența la uzură, ceea ce îl face ideal pentru componentele care trebuie să reziste la frecare și abraziune.

3. Rezistență chimică: nailonul are o rezistență bună la multe substanțe chimice, uleiuri și solvenți, ceea ce îl face potrivit pentru aplicații în care expunerea la diferite substanțe este o problemă.

4. Coeficient de frecare scăzut: nailonul are un coeficient de frecare scăzut, ceea ce îl face ideal pentru aplicații care implică piese mobile sau mecanisme de alunecare.

5.Flexibilitate: piesele din nailon pot prezenta un grad de flexibilitate, în funcție de tipul specific de nailon utilizat. Acest lucru îl face potrivit pentru aplicații care necesită un echilibru între rigiditate și flexibilitate.

6. Producție cu volum redus: turnarea în vid cu matriță din silicon este potrivită pentru producerea de cantități mici până la medii de piese din nailon, mai ales atunci când metodele tradiționale de fabricație ar fi prohibitive din punct de vedere al costurilor pentru rulajele de volum mic.

Dezavantajele matriței de silicon pentru turnarea în vid din nailon din fibră de sticlă sunt:

1. Timp de livrare: procesul de producție, inclusiv crearea, întărirea și turnarea mucegaiului, poate dura câteva zile. Acest lucru poate să nu fie potrivit pentru proiecte cu termene extrem de strânse.

2. Uzura mucegaiului: matrițele din silicon au o durată de viață limitată și se pot uza în timp, mai ales atunci când sunt utilizate cu rășini care au proprietăți mecanice ridicate, cum ar fi nailonul. Înlocuirea frecventă a matriței poate fi necesară pentru serii mari de producție.

3. Post-procesare necesară: piesele din nailon turnat pot necesita post-procesare, cum ar fi tăierea, șlefuirea sau finisarea suprafeței, pentru a obține aspectul și acuratețea dimensională dorite.

4. Contracția materialului: Rășina de nailon poate experimenta o oarecare contracție în timpul procesului de întărire, ceea ce poate necesita ajustări ale designului matriței pentru a compensa modificările dimensionale.

5. Reciclare limitată a materialelor: excesul sau materialul rezidual generat în timpul turnării în vid a matriței de silicon cu nailon nu este de obicei reciclabil pentru utilizare ulterioară.

6. Natura higroscopică: nailonul este higroscopic, ceea ce înseamnă că poate absorbi umiditatea din mediu în timp. Acest lucru poate afecta proprietățile sale mecanice dacă nu este manipulat și depozitat corespunzător.

POM

Tehnologie Mucegai din silicon Material de turnare în vid

POM

Culoare originală Alb/Negru/Culoare personalizată

Deformare termică 70-80°C

Duritate 80D

Situație de suprafață Urme ușoare de injecție și zgârieturi

Dimensiune platformă de imprimare 900*650*450mm

Modul de încovoiere 2400-2500 Mpa

Rezistență la încovoiere 110000 Mpa

Rezistență la tracțiune 60-70 MPa

Alungire la rupere 10-12 %

Rezistență la impact crestat Izod 17 KJ/m²

Toleranță Precizia locală a produsului este între 0,3-0,5 mm~5 ‰, în timp ce precizia generală este greu de controlat

Asamblarea post-proces, Nuci de cupru pentru insecte, lustruire fizică, vopsire, galvanizare, serigrafie, imprimare prin transfer de apă, acoperire.

Grosimea peretelui este necesară 0,8 mm deasupra, piese mari conform desenelor 3D.

Avantajele turnării în vid cu matriță de silicon POM sunt:

1. Proprietăți mecanice excelente: POM prezintă remarcabile. proprietăți mecanice, inclusiv rezistență ridicată la tracțiune, rigiditate și rezistență la impact. Este adesea folosit în aplicații care necesită componente robuste și durabile.

2. Frecare scăzută: POM are un coeficient de frecare scăzut, ceea ce îl face ideal pentru piese care implică mișcări de alunecare sau rotație. Este folosit în mod obișnuit în angrenaje, rulmenți și alte componente în care frecarea redusă este crucială.

3. Stabilitate dimensională: POM are o stabilitate dimensională excelentă, ceea ce înseamnă că piesele realizate din acest material își mențin forma și dimensiunea chiar și în condițiile variațiilor de temperatură și solicitărilor mecanice.

4. Rezistență chimică: POM este rezistent la multe substanțe chimice, inclusiv solvenți, uleiuri și combustibili, ceea ce îl face potrivit pentru aplicații în care expunerea la diferite substanțe este o problemă.

5. Absorbție scăzută de umiditate: POM are proprietăți de absorbție scăzută a umidității, ceea ce este avantajos în aplicațiile în care expunerea la umiditate sau umiditate poate afecta performanța.

6. Producție cu volum redus: turnarea în vid cu matriță din silicon este potrivită pentru producerea de cantități mici până la medii de piese POM, mai ales atunci când metodele tradiționale de fabricație ar fi prohibitive din punct de vedere al costurilor pentru rulajele de volum mic.

Dezavantajele turnării în vid a matriței din silicon POM sunt:

1. Timp de livrare: procesul de producție, inclusiv crearea, întărirea și turnarea matriței, poate dura câteva zile. Acest lucru poate să nu fie potrivit pentru proiecte cu termene extrem de strânse.

2. Uzura mucegaiului: matrițele din silicon au o durată de viață limitată și se pot uza în timp, mai ales atunci când sunt utilizate cu rășini care au proprietăți mecanice ridicate, cum ar fi POM. Înlocuirea frecventă a matriței poate fi necesară pentru serii mari de producție.

3. Post-procesare necesară: Piesele POM turnate pot necesita post-procesare, cum ar fi tăierea, șlefuirea sau finisarea suprafeței, pentru a obține aspectul și acuratețea dimensională dorite.

4. Contracția materialului: rășina POM poate experimenta o oarecare contracție în timpul procesului de întărire, ceea ce poate necesita ajustări ale designului matriței pentru a compensa modificările dimensionale.

5. Reciclare limitată a materialelor: excesul sau materialul rezidual generat în timpul turnării în vid a matriței de silicon cu POM nu este de obicei reciclabil pentru utilizare ulterioară.

6. Cost: În timp ce acest proces poate fi rentabil pentru producția de piese POM de volum redus, poate avea costuri pe unitate mai mari în comparație cu metodele tradiționale de fabricație, cum ar fi turnarea prin injecție pentru serii de producție mai mari.

Pe scurt, turnarea în vid cu matriță de silicon cu POM oferă avantajele proprietăților mecanice excelente, frecarea scăzută și rezistența chimică. Cu toate acestea, vine cu limitări, cum ar fi timpul de livrare, uzura matriței și nevoia de post-procesare. Luarea în considerare atentă a cerințelor și materialelor proiectului este esențială atunci când alegeți această metodă pentru proiectele de imprimare 3D care utilizează POM.

Siliciu

Tehnologie Formă de silicon

Material de turnare în vid Siliciu

Culoare originală Alb/Negru/Culoare personalizată

Deformare termică 50-70°C

Situație de suprafață Urme ușoare de injecție și zgârieturi

Dimensiunea platformei de imprimare 900*650*450mm

Toleranță Precizia locală a produsului este între 0,3-0,5mm ~5 ‰, în timp ce precizia generală este greu de controlat

Duritate: Shore 30A, 40A, 50A, 60A, 70A, 80A, 90A

Grosimea peretelui este necesară 0,8 mm deasupra, piese mari conform desenelor 3D

Avantajele siliciului sunt:

1. Proprietăți elastomerice : Cauciucul siliconic prezintă proprietăți elastomerice excelente, inclusiv flexibilitate și rezistență. Este ideal pentru producerea pieselor care trebuie să fie moi, flexibile și capabile să revină la forma lor originală după deformare.

2. Rezistență chimică: siliconul este rezistent la multe substanțe chimice, uleiuri și solvenți, ceea ce îl face potrivit pentru aplicații în care expunerea la diferite substanțe este o problemă.

3. Producție cu volum redus: turnarea în vid a matriței din silicon este potrivită pentru producerea de cantități mici până la medii de piese flexibile din silicon, mai ales atunci când metodele tradiționale de fabricație ar fi prohibitive din punct de vedere al costurilor pentru rulajele de volum mic.

4. Personalizare: Materialele siliconice pot fi colorate, pigmentate sau amestecate pentru a obține culori diferite sau pentru a îndeplini cerințele estetice specifice.

Dezavantajele siliconului sunt:

1. Timp de livrare: procesul de producție, inclusiv crearea mucegaiului, întărirea și turnarea, poate dura câteva zile. Acest lucru poate să nu fie potrivit pentru proiecte cu termene extrem de strânse.

2. Uzura mucegaiului: matrițele din silicon au o durată de viață limitată și se pot uza în timp, mai ales atunci când sunt utilizate cu rășini care au aditivi sau întăriri speciali. Înlocuirea frecventă a matriței poate fi necesară pentru serii mari de producție.

3. Post-procesare necesară: Piesele din silicon turnat pot necesita post-procesare, cum ar fi tăierea, șlefuirea sau finisarea suprafeței, pentru a obține aspectul și acuratețea dimensională dorite.

4. Contracția materialului: Rășina siliconică poate experimenta o oarecare contracție în timpul procesului de întărire, ceea ce poate necesita ajustări ale designului matriței pentru a compensa modificările dimensionale.

5. Cost: Deși acest proces poate fi rentabil pentru producția de piese flexibile din silicon în volum redus, poate avea costuri pe unitate mai mari în comparație cu metodele tradiționale de fabricație, cum ar fi turnarea prin injecție pentru producții mai mari.

Pentru industria aerospațială, auto și motociclete

Pentru figurine, modă, purtabile

Pentru figurine, modă, purtabile

Întrebări frecvente despre imprimarea 3d personalizată

Î: Pot imprima 3D obiecte personalizate sau personalizate?

R: Da, imprimarea 3D este excelentă pentru a crea obiecte personalizate sau personalizate, de la prototipuri la cadouri unice.

Î: Ce format de fișier este necesar pentru imprimarea 3D?

R: Cel mai comun format de fișier este STL, dar serviciile ar putea accepta și alte formate, de exemplu: STP, obj

Î: Cum vă pot trimite fișierele?

R: Ne puteți trimite cerințele dvs. prin chat Aliexpress sau e-mail la jh-aliexpress@hotmail dot com.

Î: Ce tehnologie furnizați?

R: Oferim multi-tehnologii: tehnologii SLA, SLS, SLM, MJF și DLP, turnare prin aspirare a matrițelor din silicon și prelucrare CNC, servicii de tăiere cu laser.

Î: Ce materiale puteți furniza?

R: Furnizăm mai multe materiale: rășină, nailon, nailon + fibră de sticlă, ceară roșie, aluminiu, oțel inoxidabil, aliaj de titan, alamă, ABS, PP, PC, POM, acril, PVC...

Î: Cât timp durează să imprimați 3D un obiect?

R: Timpul de imprimare depinde de dimensiunea, complexitatea și viteza de imprimare aleasă. Obiectele mici pot dura câteva ore, în timp ce cele mari și complexe pot dura câteva zile.

Î: Este necesară post-procesarea pentru piesele imprimate 3D?

R: Depinde de finisajul dorit. Post-procesarea, cum ar fi șlefuirea, vopsirea sau asamblarea, poate fi necesară pentru unele aplicații.

Î: Există limitări de dimensiune în serviciile de imprimare 3D?

R: Da, fiecare imprimantă 3D are un anumit volum de construcție, așa că pot exista limitări în ceea ce privește dimensiunea obiectelor care pot fi imprimate.

Î: Există considerații de design pentru imprimarea 3D?

R: Da, proiectarea pentru imprimarea 3D implică considerații precum structurile de susținere, orientarea stratului și grosimea peretelui pentru a asigura o imprimare de succes.

Î: Ce industrii folosesc servicii de imprimare 3D?

R: Imprimarea 3D este utilizată într-o gamă largă de industrii, inclusiv aerospațială, sănătate, auto, arhitectură și bunuri de larg consum.