JH-3D Prototype

Servizio di stampa 3D personalizzato Stampo in silicone Colata sotto vuoto Piccolo lotto Plastica ABS PP PC Nylon POM Statue flessibili in silicio Modello di parti

Servizio di stampa 3D personalizzato Stampo in silicone Colata sotto vuoto Piccolo lotto Plastica ABS PP PC Nylon POM Statue flessibili in silicio Modello di parti

Impossibile caricare la disponibilità di ritiro

Avvisi

Questo è un collegamento solo per mostrare le nostre tecnologie e materiali di colata sotto vuoto con stampo in silicone, per favore non ordinare direttamente.

Se hai requisiti per parti in plastica di piccoli lotti, ti preghiamo gentilmente di contattarci.

Colata sottovuoto in stampo di silicone

Produzione di piccoli lotti

Multi materiali:

ABS standard ABS

resistente alla temperatura ABS

ignifugo

PP

PC

POM

Nylon

Silicon Shore 30A

Silicon Shore 40A

Silicon Shore 50A

Silicon Shore 60A

Silicon Shore 70A

Silicon Shore 80A

Silicon Shore 90A

Che cos'è la fusione sottovuoto in stampo di silicone?

La fusione sotto vuoto con stampo in silicone è un processo di produzione utilizzato per creare più copie di un prototipo o di una parte utilizzando uno stampo in gomma siliconica. Questo processo viene spesso utilizzato nella prototipazione rapida, nella produzione in volumi ridotti e nella creazione di parti o componenti complessi.

1, stampo principale per stampa 3D

2, posizionare lo stampo principale nel telaio e poi riempirlo di silicone

3, polimerizzare lo stampo in silicone e tagliarlo in 2 parti

4, versare la resina nello stampo in silicone

5, polimerizzare la parte e quindi rimuoverla da lo stampo

6, fusione terminata

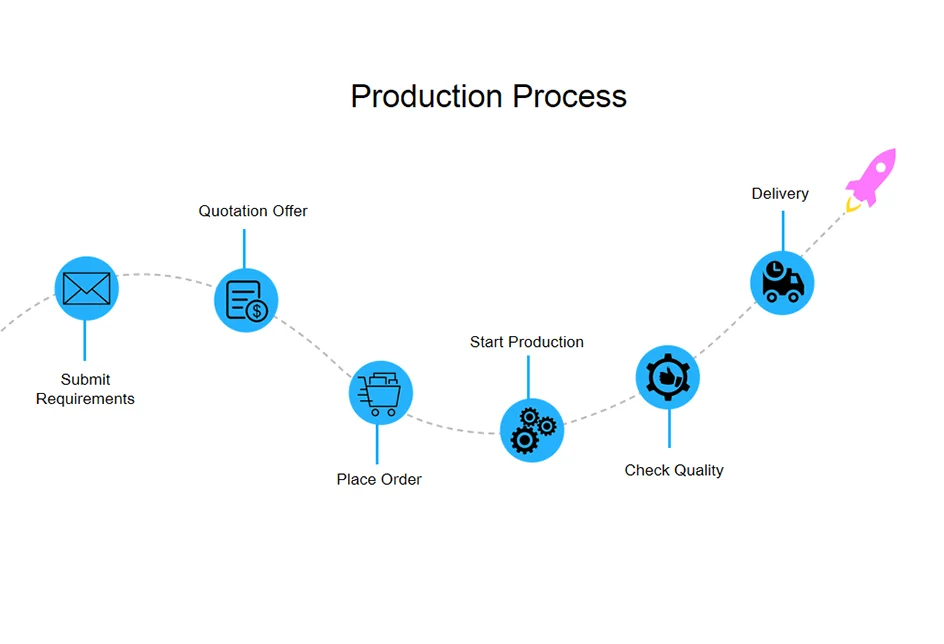

Come realizzare parti personalizzate?

1, inviaci la tua richiesta

2, offerta di preventivo

3, effettua l'ordine

4, avvia la produzione

5, controlla la qualità

6, spedisci e consegna

Materiali: ABS standard

Tecnologia Stampo in silicone Materiale di colata sotto vuoto

Standard ABS

Colore originale Bianco/Nero/Colore personalizzato

Deformazione termica 70-100°C

Durezza 83D

Situazione superficiale Leggeri segni e graffi di iniezione

Dimensioni piattaforma di stampa 900*650*450mm

Modulo di flessione 2000-2200 Mpa

Resistenza alla flessione 80- 100 Mpa

Resistenza alla trazione 75-85 MPa

Allungamento alla rottura 8-16 %

Resistenza all'impatto con intaglio Izod 12 KJ/m²

Tolleranza La precisione locale del prodotto è compresa tra 0,3-0,5 mm~5 ‰, mentre la precisione complessiva è difficile da controllare

Assemblaggio post-processo , Dadi in rame per insetti, Lucidatura fisica, Verniciatura, Galvanotecnica, Serigrafia, Stampa a trasferimento d'acqua, Rivestimento

Spessore della parete richiesto 0,8 mm sopra, parti di grandi dimensioni secondo disegni 3D

I vantaggi dell'ABS standard di fusione sotto vuoto con stampo in silicone sono:

1.Replica accurata: riproduce con precisione Proprietà e dettagli della parte ABS.

2.Finiture lisce: risultati in parti con una superficie lucida, simile allo stampaggio a iniezione.

3.Efficienza in termini di costi: più conveniente rispetto ai metodi ad alto volume come lo stampaggio a iniezione.

4.Produzione rapida: tempi di consegna rapidi per cicli di produzione di piccole e medie dimensioni.

5.Versatilità del design: consente disegni complessi e sottosquadri nelle parti finali.

6.Eccellenza nella prototipazione: ideale per la prototipazione e i test funzionali prima della produzione di massa.

7.Flessibilità per volumi ridotti: adatto per esigenze di produzione di piccoli lotti.

Gli svantaggi dell'ABS standard per colata sotto vuoto in stampo di silicone sono:

1.Proprietà del materiale limitate: le proprietà delle parti finali in ABS potrebbero non corrispondere perfettamente a quelle dell'ABS stampato a iniezione di alta qualità.

2.Non ideale per volumi elevati: più adatto per volumi di produzione medio-bassi; potrebbe non essere conveniente per la produzione su larga scala.

3.Usura e rottura dello stampo: gli stampi in silicone utilizzati in questo processo possono degradarsi nel tempo, compromettendo la qualità e la longevità dei calchi.

4.Tempi di consegna: implicano tempi di consegna per la creazione e l'indurimento dello stampo, che possono influire sulle tempistiche del progetto.

ABS resistente alla temperatura

Tecnologia Stampo in silicone Materiale di colata sotto vuoto

ABS resistente alla temperatura

Colore originale Bianco/Nero/Colore personalizzato

Deformazione termica 100-150°C

Durezza 80D

Situazione superficiale Leggeri segni e graffi di iniezione

Dimensioni piattaforma di stampa 900*650*450mm

Modulo di flessione 2000-2200 Mpa

Resistenza alla flessione 90-115 Mpa

Resistenza alla trazione 55-60 MPa

Allungamento alla rottura 8-16 %

Resistenza all'urto con intaglio Izod 35 KJ/m²

Tolleranza La precisione locale del prodotto è compresa tra 0,3-0,5 mm~5 ‰, mentre la precisione complessiva è difficile da controllare

Post Processo di assemblaggio, dadi in rame per insetti, lucidatura fisica, verniciatura, galvanica, serigrafia, stampa a trasferimento d'acqua, rivestimento

Spessore della parete richiesto 0,8 mm sopra, parti di grandi dimensioni secondo disegni 3D

I vantaggi dell'ABS resistente alla temperatura con fusione sotto vuoto in stampo di silicone sono:

1.Migliorato Resistenza al calore: l'ABS resistente alla temperatura può sopportare temperature più elevate rispetto all'ABS standard, ampliando le sue applicazioni in ambienti esposti al calore.

2.Durevole e robusto: le parti realizzate in ABS resistente alla temperatura mantengono la loro integrità strutturale e le loro proprietà anche a temperature elevate, garantendo la durata.

3.Ampia gamma di applicazioni: ideale per parti necessarie in vari settori, come quello automobilistico, aerospaziale ed elettronico, dove l'esposizione al calore è comune.

4.Buona resistenza chimica: l'ABS resistente alla temperatura possiede in genere una buona resistenza agli agenti chimici, migliorandone l'idoneità a diversi ambienti industriali.

Gli svantaggi dell'ABS resistente alla temperatura con fusione sotto vuoto in stampo di silicone sono:

1.Resistenza al calore limitata: sebbene l'ABS resistente alla temperatura possa resistere a temperature più elevate rispetto all'ABS standard, ha comunque limiti di temperatura e può deformarsi o perdere proprietà a temperature molto elevate.

2.Costo del materiale: l'ABS resistente alla temperatura può essere più costoso dell'ABS standard, aumentando il costo complessivo del processo di fusione sotto vuoto.

3.Processo di stampaggio complesso: ottenere la resistenza alla temperatura nell'ABS può richiedere un processo di stampaggio più complesso, rendendo più difficile e dispendiosa in termini di tempo la creazione dello stampo in silicone.

4.Usura e rottura dello stampo: le temperature più elevate coinvolte possono accelerare l'usura dello stampo in silicone, riducendone la durata e influenzando la qualità dei calchi.

ABS ignifugo

Tecnologia Stampo in silicone Materiale di colata sotto vuoto

ABS ignifugo

Colore originale Bianco/nero/Colore personalizzato

Deformazione termica 70-80°C

Durezza 82D

Situazione superficiale Leggeri segni e graffi di iniezione

Dimensioni piattaforma di stampa 900*650*450mm

Modulo di flessione 2100-2300 Mpa

Resistenza alla flessione 80-90 Mpa

Resistenza alla trazione 60-70 MPa

Allungamento alla rottura 8-10 %

Resistenza all'urto con intaglio Izod 15 KJ/m²

Tolleranza La precisione locale del prodotto è compresa tra 0,3-0,5 mm~5 ‰, mentre la precisione complessiva è difficile da controllare

Post Assemblaggio del processo, dadi in rame per insetti, lucidatura fisica, verniciatura, galvanica, serigrafia, stampa a trasferimento d'acqua, rivestimento

Spessore della parete richiesto 0,8 mm sopra, parti di grandi dimensioni secondo disegni 3D

I vantaggi dell'ABS ignifugo con fusione sotto vuoto in stampo di silicone sono:

1.Migliorato Sicurezza: l'ABS ignifugo offre una maggiore sicurezza antincendio resistendo all'accensione e rallentando la propagazione delle fiamme.

2.Conformità alle normative: ideale per applicazioni in cui è essenziale soddisfare gli standard normativi e di sicurezza antincendio, come nei settori automobilistico ed elettronico.

3.Durevole e funzionale: mantiene la durata e la funzionalità dell'ABS incorporando proprietà ignifughe, rendendolo adatto a un'ampia gamma di applicazioni.

4.Ampia applicabilità: utile in ambienti in cui la sicurezza antincendio è un problema, inclusi involucri elettrici, interni automobilistici ed elettronica di consumo.

Gli svantaggi dell'ABS ignifugo fuso sotto vuoto in stampo di silicone sono:

1.Complessità del materiale: l'ABS ignifugo è un materiale più complesso, rendendo il processo di fusione potenzialmente più impegnativo.

2.Costo: l’ABS ignifugo può essere più costoso dell’ABS standard, aumentando i costi complessivi del progetto.

3.Opzioni di materiali limitate: la scelta dei materiali ignifughi può essere limitata rispetto all'ABS standard, limitando le opzioni di materiali per il processo.

computer

Tecnologia Stampo in silicone Materiale di colata sotto vuoto PC

Colore originale Bianco/Nero/Traslucido/Colore personalizzato

Deformazione termica 50-60°C

Durezza 80D

Situazione superficiale Leggeri segni e graffi di iniezione

Dimensioni piattaforma di stampa 900*650*450mm

Modulo di flessione 1700-1800 Mpa

Resistenza alla flessione 80 -90 Mpa

Modulo di trazione 1900-2000 MPa

Resistenza alla trazione 35-40 MPa

Allungamento alla rottura 5-6 %

Resistenza all'urto con intaglio Izod 18 KJ/m²

Tolleranza La precisione locale del prodotto è compresa tra 0,3-0,5 mm~5 ‰, mentre la precisione complessiva è difficile da controllare

Assemblaggio post-processo, dadi in rame per insetti, lucidatura fisica, verniciatura, galvanica, serigrafia, stampa a trasferimento d'acqua, rivestimento

Spessore della parete richiesto 0,8 mm sopra, parti di grandi dimensioni secondo disegni 3D

I vantaggi del PC per fusione sotto vuoto con stampo in silicone sono:

1 .Elevata resistenza agli urti: il PC è uno dei materiali termoplastici più resistenti agli urti disponibili, rendendolo adatto per applicazioni in cui le parti devono resistere a stress meccanici e potenziali impatti.

2.Chiarezza ottica: il PC offre un'eccellente chiarezza ottica e trasparenza, rendendolo ideale per parti che richiedono proprietà trasparenti o di trasmissione della luce, come lenti, coperture e schermi protettivi.

3.Stabilità dimensionale: le parti prodotte con il PC mantengono la forma e le dimensioni anche in caso di fluttuazioni di temperatura, garantendo prestazioni costanti.

4.Resistenza chimica: il PC ha una buona resistenza a molti prodotti chimici, rendendolo adatto per applicazioni in cui l'esposizione a varie sostanze costituisce un problema.

5.Produzione a basso volume: la fusione sottovuoto con stampo in silicone è particolarmente adatta per la produzione di quantità medio-piccole di parti di PC, soprattutto quando i metodi di produzione tradizionali sarebbero proibitivi in termini di costi per tirature a basso volume.

Gli svantaggi del PC per colata sotto vuoto con stampo in silicone sono:

1.Tempi di consegna: il completamento del processo di produzione, inclusa la creazione dello stampo, la polimerizzazione e la fusione, può richiedere diversi giorni. Questo potrebbe non essere adatto a progetti con tempistiche estremamente ristrette.

2.Usura e rottura dello stampo: gli stampi in silicone hanno una durata limitata e possono usurarsi nel tempo, soprattutto se utilizzati con resine che hanno elevate proprietà meccaniche come il PC. Per grandi cicli di produzione può essere necessaria una sostituzione frequente dello stampo.

3.Post-elaborazione richiesta: le parti in PC fuso possono richiedere una post-elaborazione, come rifinitura, levigatura o lucidatura, per ottenere la finitura superficiale e la precisione dimensionale desiderate.

4.Ritiro del materiale: la resina PC può subire un certo restringimento durante il processo di polimerizzazione, che potrebbe richiedere modifiche al design dello stampo per compensare i cambiamenti dimensionali.

5.Riciclaggio limitato del materiale: il materiale in eccesso o di scarto generato durante la colata sotto vuoto dello stampo in silicone con PC non è generalmente riciclabile per un uso futuro.

6.Costo: sebbene questo processo possa essere conveniente per la produzione in piccoli volumi di parti di PC, potrebbe avere costi unitari più elevati rispetto ai metodi di produzione tradizionali come lo stampaggio a iniezione per cicli di produzione più grandi.

PP

Tecnologia Stampo in silicone Materiale di colata sotto vuoto

PP

Colore originale Bianco/Nero/Colore personalizzato

Deformazione termica 50-60°C

Durezza 75-83D

Situazione superficiale Leggeri segni e graffi di iniezione

Dimensioni della piattaforma di stampa 900*650*450mm

Modulo di flessione 600-1300 Mpa

Resistenza alla flessione 20 -50 Mpa

Resistenza alla trazione 25-35 MPa

Allungamento alla rottura 5-6 %

Resistenza all'impatto con intaglio Izod 18 KJ/m²

Tolleranza La precisione locale del prodotto è compresa tra 0,3-0,5 mm~5 ‰, mentre la precisione complessiva è difficile da controllare

Post Processo Assemblaggio, dadi in rame per insetti, lucidatura fisica, verniciatura, galvanica, serigrafia, stampa a trasferimento d'acqua, rivestimento

Spessore della parete richiesto 0,8 mm sopra, parti di grandi dimensioni secondo disegni 3D

I vantaggi della fusione sotto vuoto in stampo di silicone PP sono:

1.Resistenza chimica: il PP è altamente resistente a molti prodotti chimici, acidi e basi, rendendolo adatto per applicazioni in cui le parti sono esposte a sostanze corrosive.

2.Bassa densità: il PP ha una bassa densità, il che significa che è leggero. Ciò è vantaggioso per le applicazioni in cui la riduzione del peso è importante, come i componenti automobilistici.

3.Buon isolamento elettrico: il PP è un buon isolante elettrico, che lo rende adatto per applicazioni elettriche ed elettroniche.

4.Flessibilità e tenacità: il PP ha un buon equilibrio tra flessibilità e tenacità, che lo rende resistente agli urti e alla fatica. Può resistere alla flessione e all'uso ripetuto.

5.Basso assorbimento di umidità: il PP ha proprietà di basso assorbimento di umidità, il che è vantaggioso nelle applicazioni in cui l'esposizione all'umidità è un problema.

6.Produzione a basso volume: la colata sottovuoto con stampo in silicone è particolarmente adatta per la produzione di quantità medio-piccole di parti in PP, soprattutto quando i metodi di produzione tradizionali sarebbero proibitivi in termini di costi per tirature a basso volume.

Gli svantaggi della colata sottovuoto del PP-polipropilene in stampo in silicone sono:

1.Tempi di consegna: il completamento del processo di produzione, compresa la creazione dello stampo, l'indurimento e la fusione, può richiedere diversi giorni. Questo potrebbe non essere adatto a progetti con tempistiche estremamente ristrette.

2.Usura e rottura dello stampo: gli stampi in silicone hanno una durata limitata e possono usurarsi nel tempo, soprattutto se utilizzati con resine dotate di additivi o rinforzi speciali come il PP. Per grandi cicli di produzione può essere necessaria una sostituzione frequente dello stampo.

3.Post-elaborazione richiesta: le parti in PP fuso possono richiedere una post-elaborazione, come rifilatura, levigatura o finitura superficiale, per ottenere l'aspetto e la precisione dimensionale desiderati.

4.Ritiro del materiale: la resina PP può subire un certo restringimento durante il processo di polimerizzazione, che potrebbe richiedere modifiche al design dello stampo per compensare le variazioni dimensionali.

5.Riciclaggio limitato dei materiali: il materiale in eccesso o di scarto generato durante la colata sottovuoto in stampi in silicone con PP in genere non è riciclabile per un uso futuro.

6.Resistenza limitata alla temperatura: il PP ha una temperatura di distorsione termica relativamente bassa, il che significa che potrebbe deformarsi o perdere l'integrità strutturale a temperature elevate. Non è adatto per applicazioni ad alta temperatura.

In sintesi, la colata sotto vuoto in stampi in silicone con PP offre i vantaggi di resistenza chimica, bassa densità e flessibilità. Tuttavia, presenta limitazioni quali tempi di consegna, usura dello stampo e necessità di post-elaborazione. Un'attenta considerazione dei requisiti e dei materiali del progetto è essenziale quando si sceglie questo metodo per progetti di stampa 3D utilizzando PP.

Nylon

Tecnologia Stampo in silicone Materiale di colata sotto vuoto

Nylon

Colore originale Bianco/Nero/Colore personalizzato

Deformazione termica 100-120°C

Durezza 87D

Situazione superficiale Leggeri segni e graffi di iniezione

Dimensioni piattaforma di stampa 900*650*450mm

Modulo di flessione 1800-2000 Mpa

Resistenza alla flessione 80-92 Mpa

Resistenza alla trazione 50-60 MPa

Allungamento alla rottura 10-12 %

Resistenza all'impatto con intaglio Izod 17 KJ/m²

Tolleranza La precisione locale del prodotto è compresa tra 0,3-0,5 mm~5 ‰, mentre la precisione complessiva è difficile da controllare

Assemblaggio post-processo, Dadi in rame per insetti, lucidatura fisica, verniciatura, galvanica, serigrafia, stampa a trasferimento d'acqua, rivestimento.

Spessore della parete richiesto 0,8 mm sopra, parti di grandi dimensioni secondo disegni 3D.

I vantaggi del nylon fuso sotto vuoto con stampo in silicone sono:

1.Elevata resistenza meccanica: parti in nylon prodotte attraverso questo processo mostrano eccellenti proprietà meccaniche, tra cui elevata resistenza alla trazione, tenacità e resistenza agli urti. Ciò rende il nylon adatto per applicazioni impegnative.

2.Durabilità: il nylon è noto per la sua durata e resistenza all'usura, rendendolo ideale per componenti che devono resistere all'attrito e all'abrasione.

3.Resistenza chimica: il nylon ha una buona resistenza a molti prodotti chimici, oli e solventi, rendendolo adatto per applicazioni in cui l'esposizione a varie sostanze costituisce un problema.

4.Basso coefficiente di attrito: il nylon ha un basso coefficiente di attrito, che lo rende ideale per applicazioni che coinvolgono parti mobili o meccanismi di scorrimento.

5.Flessibilità: le parti in nylon possono mostrare un certo grado di flessibilità, a seconda del tipo specifico di nylon utilizzato. Ciò lo rende adatto per applicazioni che richiedono un equilibrio tra rigidità e flessibilità.

6.Produzione a basso volume: la colata sotto vuoto con stampo in silicone è particolarmente adatta per la produzione di quantità medio-piccole di parti in nylon, soprattutto quando i metodi di produzione tradizionali sarebbero proibitivi in termini di costi per tirature a basso volume.

Gli svantaggi del nylon in fibra di vetro colata sotto vuoto con stampo in silicone sono:

1. Tempi di consegna: il completamento del processo di produzione, compresa la creazione dello stampo, l'indurimento e la fusione, può richiedere diversi giorni. Questo potrebbe non essere adatto a progetti con tempistiche estremamente ristrette.

2.Usura e rottura dello stampo: gli stampi in silicone hanno una durata limitata e possono usurarsi nel tempo, soprattutto se utilizzati con resine che hanno elevate proprietà meccaniche come il nylon. Per grandi cicli di produzione può essere necessaria una sostituzione frequente dello stampo.

3.Post-elaborazione richiesta: le parti in nylon fuso possono richiedere una post-elaborazione, come rifinitura, levigatura o finitura superficiale, per ottenere l'aspetto e la precisione dimensionale desiderati.

4.Ritiro del materiale: la resina di nylon può subire un certo restringimento durante il processo di polimerizzazione, che potrebbe richiedere modifiche al design dello stampo per compensare i cambiamenti dimensionali.

5.Riciclaggio limitato del materiale: il materiale in eccesso o di scarto generato durante la colata sottovuoto con stampo in silicone con nylon non è generalmente riciclabile per un uso futuro.

6.Natura igroscopica: il nylon è igroscopico, il che significa che può assorbire l'umidità dall'ambiente nel tempo. Ciò potrebbe influenzarne le proprietà meccaniche se non maneggiato e conservato correttamente.

POM

Tecnologia Stampo in silicone Materiale di colata sotto vuoto

POM

Colore originale Bianco/Nero/Colore personalizzato

Deformazione termica 70-80°C

Durezza 80D

Situazione superficiale Leggeri segni e graffi di iniezione

Dimensioni della piattaforma di stampa 900*650*450mm

Modulo di flessione 2400-2500 Mpa

Resistenza alla flessione 100-110 Mpa

Resistenza alla trazione 60-70 MPa

Allungamento alla rottura 10-12 %

Resistenza all'urto con intaglio Izod 17 KJ/m²

Tolleranza La precisione locale del prodotto è compresa tra 0,3-0,5 mm~5 ‰, mentre la precisione complessiva è difficile da controllare

Assemblaggio post-processo, Dadi in rame per insetti, lucidatura fisica, verniciatura, galvanica, serigrafia, stampa a trasferimento d'acqua, rivestimento

Spessore della parete richiesto 0,8 mm sopra, parti di grandi dimensioni secondo disegni 3D.

I vantaggi del POM pressofuso sotto vuoto in stampo di silicone sono:

1.Eccellenti proprietà meccaniche: il POM presenta eccezionali proprietà meccaniche, tra cui elevata resistenza alla trazione, rigidità e resistenza agli urti. Viene spesso utilizzato in applicazioni che richiedono componenti robusti e durevoli.

2.Basso attrito: il POM ha un basso coefficiente di attrito, che lo rende ideale per parti che comportano movimenti di scorrimento o rotazione. Viene comunemente utilizzato in ingranaggi, cuscinetti e altri componenti in cui la riduzione dell'attrito è fondamentale.

3.Stabilità dimensionale: il POM ha un'eccellente stabilità dimensionale, il che significa che le parti realizzate con questo materiale mantengono la loro forma e dimensione anche in caso di variazioni di temperatura e stress meccanici.

4.Resistenza chimica: il POM è resistente a molti prodotti chimici, inclusi solventi, oli e carburanti, rendendolo adatto per applicazioni in cui l'esposizione a varie sostanze costituisce un problema.

5.Basso assorbimento di umidità: il POM ha proprietà di basso assorbimento di umidità, il che è vantaggioso nelle applicazioni in cui l'esposizione all'umidità può influire sulle prestazioni.

6.Produzione a basso volume: la colata sotto vuoto con stampo in silicone è particolarmente adatta per la produzione di quantità medio-piccole di parti in POM, soprattutto quando i metodi di produzione tradizionali sarebbero proibitivi in termini di costi per tirature a basso volume.

Gli svantaggi del POM per colata sotto vuoto in stampo in silicone sono:

1. Tempi di consegna: il completamento del processo di produzione, compresa la creazione dello stampo, l'indurimento e la fusione, può richiedere diversi giorni. Questo potrebbe non essere adatto a progetti con tempistiche estremamente ristrette.

2.Usura e rottura dello stampo: gli stampi in silicone hanno una durata limitata e possono usurarsi nel tempo, soprattutto se utilizzati con resine che hanno elevate proprietà meccaniche come il POM. Per grandi cicli di produzione può essere necessaria una sostituzione frequente dello stampo.

3.Post-elaborazione richiesta: le parti in POM fuso possono richiedere una post-elaborazione, come rifilatura, levigatura o finitura superficiale, per ottenere l'aspetto e la precisione dimensionale desiderati.

4.Ritiro del materiale: la resina POM può subire un certo restringimento durante il processo di polimerizzazione, che potrebbe richiedere modifiche al design dello stampo per compensare le variazioni dimensionali.

5.Riciclaggio limitato dei materiali: il materiale in eccesso o di scarto generato durante la colata sottovuoto in stampi in silicone con POM non è generalmente riciclabile per un uso futuro.

6.Costo: sebbene questo processo possa essere conveniente per la produzione in piccoli volumi di parti POM, potrebbe avere costi unitari più elevati rispetto ai metodi di produzione tradizionali come lo stampaggio a iniezione per cicli di produzione più grandi.

In sintesi, la colata sotto vuoto in stampi in silicone con POM offre i vantaggi di eccellenti proprietà meccaniche, basso attrito e resistenza chimica. Tuttavia, presenta limitazioni quali tempi di consegna, usura dello stampo e necessità di post-elaborazione. Un'attenta considerazione dei requisiti e dei materiali del progetto è essenziale quando si sceglie questo metodo per progetti di stampa 3D utilizzando POM.

Silicio

Tecnologia Stampo in silicone

Materiale di colata sotto vuoto Silicone

Colore originale Bianco/nero/Colore personalizzato

Deformazione termica 50-70°C

Situazione superficiale Leggeri segni e graffi di iniezione

Dimensioni piattaforma di stampa 900*650*450mm

Tolleranza La precisione locale del prodotto è compresa tra 0,3 e 0,5 mm ~5 ‰, mentre la precisione complessiva è difficile da controllare

Durezza: Shore 30A, 40A, 50A, 60A, 70A, 80A, 90A

Spessore della parete richiesto 0,8 mm sopra, parti grandi secondo disegni 3D

I vantaggi del silicio sono:

1.Proprietà elastomeriche : La gomma siliconica presenta eccellenti proprietà elastomeriche, tra cui flessibilità e resilienza. È ideale per produrre parti che devono essere morbide, flessibili e in grado di ritornare alla forma originale dopo la deformazione.

2.Resistenza chimica: il silicone è resistente a molti prodotti chimici, oli e solventi, rendendolo adatto per applicazioni in cui l'esposizione a varie sostanze costituisce un problema.

3.Produzione a basso volume: la colata sotto vuoto con stampo in silicone è particolarmente adatta per la produzione di quantità medio-piccole di parti flessibili in silicone, soprattutto quando i metodi di produzione tradizionali sarebbero proibitivi in termini di costi per tirature a basso volume.

4.Personalizzazione: i materiali siliconici possono essere colorati, pigmentati o miscelati per ottenere colori diversi o soddisfare requisiti estetici specifici.

Gli svantaggi del silicio sono:

1.Tempi di consegna: il completamento del processo di produzione, compresa la creazione dello stampo, la polimerizzazione e la fusione, può richiedere diversi giorni. Questo potrebbe non essere adatto a progetti con tempistiche estremamente ristrette.

2.Usura e rottura dello stampo: gli stampi in silicone hanno una durata limitata e possono usurarsi nel tempo, soprattutto se utilizzati con resine dotate di additivi o rinforzi speciali. Per grandi cicli di produzione può essere necessaria una sostituzione frequente dello stampo.

3.Post-elaborazione richiesta: le parti in silicone colato possono richiedere una post-elaborazione, come rifinitura, levigatura o finitura superficiale, per ottenere l'aspetto e la precisione dimensionale desiderati.

4.Ritiro del materiale: la resina siliconica può subire un certo restringimento durante il processo di polimerizzazione, che potrebbe richiedere modifiche al design dello stampo per compensare le variazioni dimensionali.

5.Costo: sebbene questo processo possa essere conveniente per la produzione in piccoli volumi di parti flessibili in silicone, potrebbe avere costi unitari più elevati rispetto ai metodi di produzione tradizionali come lo stampaggio a iniezione per cicli di produzione più grandi.

Per l'industria aerospaziale, automobilistica e motociclistica

Per la figura, la moda, i dispositivi indossabili

Per la figura, la moda, i dispositivi indossabili

Domande frequenti sulla stampa 3D personalizzata

D: Posso stampare in 3D oggetti personalizzati o personalizzati?

R: Sì, la stampa 3D è ottima per creare oggetti personalizzati o personalizzati, dai prototipi ai regali unici.

D: Quale formato di file è richiesto per la stampa 3D?

R: Il formato file più comune è STL, ma i servizi potrebbero accettare anche altri formati, ad esempio: STP, obj.

D: Come posso inviarti i file?

A: Puoi inviarci le tue esigenze tramite la chat di Aliexpress o tramite posta a jh-aliexpress@hotmail punto com.

D: Quale tecnologia fornite?

R: Forniamo multi-tecnologie: tecnologie SLA, SLS, SLM, MJF e DLP, fusione sotto vuoto con stampo in silicone e lavorazione CNC, servizi di taglio laser.

D: Quali materiali puoi fornire?

A: Forniamo materiali multipli: resina, nylon, nylon+fibra di vetro, cera rossa, alluminio, acciaio inossidabile, lega di titanio, ottone, ABS, PP, PC, POM, acrilico, PVC...

D: Quanto dura portare a stampare in 3D un oggetto?

R: Il tempo di stampa dipende dalle dimensioni, dalla complessità e dalla velocità di stampa scelta. Gli oggetti piccoli potrebbero richiedere alcune ore, mentre quelli grandi e complessi possono richiedere diversi giorni.

D: È necessaria la post-elaborazione per le parti stampate in 3D?

R: Dipende dalla finitura desiderata. Per alcune applicazioni potrebbe essere necessaria la post-elaborazione, come levigatura, verniciatura o assemblaggio.

D: Esistono limiti di dimensione nei servizi di stampa 3D?

R: Sì, ogni stampante 3D ha un volume di costruzione specifico, quindi possono esserci limitazioni sulla dimensione degli oggetti che possono essere stampati.

D: Ci sono considerazioni sulla progettazione per la stampa 3D?

R: Sì, la progettazione per la stampa 3D implica considerazioni come strutture di supporto, orientamento degli strati e spessore delle pareti per garantire una stampa di successo.

D: Quali settori utilizzano i servizi di stampa 3D?

R: La stampa 3D viene utilizzata in un'ampia gamma di settori, tra cui quello aerospaziale, sanitario, automobilistico, dell'architettura e dei beni di consumo.