Service d'impression 3D personnalisé, moule en silicone, moulage sous vide, petits lots en plastique ABS PP PC Nylon POM, statues en silicium flexibles, modèle de pièces

Service d'impression 3D personnalisé, moule en silicone, moulage sous vide, petits lots en plastique ABS PP PC Nylon POM, statues en silicium flexibles, modèle de pièces

Impossible de charger la disponibilité du service de retrait

Avis

Ceci est un lien juste pour montrer nos technologies et matériaux de moulage sous vide de moule de silicium, veuillez ne pas commander directement.

Si vous avez des exigences pour les petites pièces en plastique, veuillez nous contacter.

Coulée sous vide de moule de silicium

Production de petits lots

Matériaux multiples:

ABS standard

ABS résistant à la température

ABS ignifuge

PP

PC

POM

Nylon

Silicium Shore 30A

Silicium Shore 40A

Silicium Shore 50A

Rivage 60A de silicium

Rivage 70A de silicium

Silicium Shore 80A

Silicium Shore 90A

Quelle est coulée sous vide de moule de silicium?

La coulée sous vide de moule de silicium est un processus de fabrication utilisé pour créer des copies multiples d'un prototype ou d'une pièce à l'aide d'un moule en caoutchouc de silicone. Ce processus est souvent utilisé pour le prototypage rapide, la production à faible volume et la création de pièces ou de composants complexes.

1, moule de maître d'impression 3d

2, Placez le moule principal dans le cadre, puis rempli de silicone

3, durcir le moule en silicone et le couper en 2 parties

4, Verser la résine dans le moule en silicone

5, Durcissez la pièce, puis retirez-la du moule

6, coulée finie

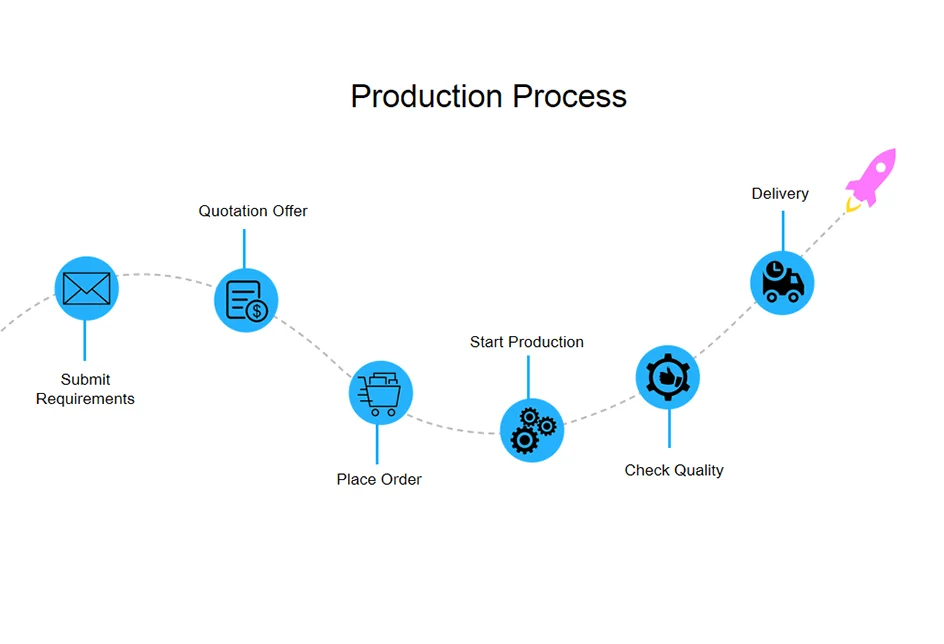

Comment fabriquer des pièces personnalisées?

1, envoyez-nous votre exigence

2, offre de devis

3, Passez commande

4, Démarrer la production

5, vérifier la qualité

6, expédition et livraison

Matériaux-ABS standard

Technologie moule en silicone coulée sous vide

Matériau ABS standard

Couleur originale blanc/noir/couleur personnalisée

Déformation thermique 70-100 °C

Dureté 83D

Situation de surface, légères marques d'injection et rayures

Taille de plate-forme d'impression 900*650*450mm

Module de flexion 2000-2200 Mpa

Résistance à la flexion 80-100 Mpa

Résistance à la traction 75-85 MPa

Allongement à la rupture 8-16%

Résistance aux chocs crantée Izod 12 KJ/m²

Tolérance La précision locale du produit est comprise entre 0.3 et 0.5mm ~ 5 ‰, tandis que la précision globale est difficile à contrôler

Assemblage post-processus, écrou à vis encastré, polissage physique, peinture, galvanoplastie, sérigraphie, impression par transfert d'eau, revêtement

Épaisseur de paroi requise 0.8mm au-dessus, grandes pièces selon les dessins 3D

Les avantages de l'ABS standard de coulée sous vide de moule de silicium sont:

1. Réplication précise: reproduit avec précision les propriétés et les détails des pièces ABS.

2. Finitions lisses: Résultats dans les pièces avec une surface polie, moulée par injection.

3. Rentabilité: Plus abordable que les méthodes à grand volume comme le moulage par injection.

4. Production rapide: Revirement rapide pour les petites et moyennes séries de production.

5. Polyvalence de la conception: permet des conceptions complexes et des découpes dans les pièces finales.

6. Excellence du prototypage: idéal pour le prototypage et les tests fonctionnels avant la production de masse.

7. Flexibilité à faible volume: adapté aux besoins de production en petits lots.

Les inconvénients de l'ABS standard de coulée sous vide de moule de silicium sont:

1. Propriétés matérielles limitées: les propriétés des pièces finales d'ABS peuvent ne pas correspondre parfaitement à celles de l'ABS moulé par injection de haute qualité.

2. Pas idéal pour les volumes élevés: mieux adapté aux volumes de production faibles à moyens; peut ne pas être rentable pour la production à grande échelle.

3. Usure des moules: les moules en silicone utilisés dans ce processus peuvent se dégrader avec le temps, affectant la qualité et la longévité des moulages.

4. Délai d'exécution: implique un délai d'exécution pour la création de moules et le durcissement, ce qui peut avoir un impact sur les délais du projet.

ABS résistant à la température

Technologie moule en silicone coulée sous vide

Matériau ABS résistant à la température

Couleur originale blanc/noir/couleur personnalisée

Déformation thermique 100-150 °C

Dureté 80D

Situation de surface, légères marques d'injection et rayures

Taille de plate-forme d'impression 900*650*450mm

Module de flexion 2000-2200 Mpa

Résistance à la flexion 90-115 Mpa

Résistance à la traction 55-60 MPa

Allongement à la rupture 8-16%

Résistance aux chocs crantée Izod 35 KJ/m²

Tolérance La précision locale du produit est comprise entre 0.3 et 0.5mm ~ 5 ‰, tandis que la précision globale est difficile à contrôler

Assemblage post-processus, écrou à vis encastré, polissage physique, peinture, galvanoplastie, sérigraphie, impression par transfert d'eau, revêtement

Épaisseur de paroi requise 0.8mm au-dessus, grandes pièces selon les dessins 3D

Les avantages de l'ABS résistant à la température de coulée sous vide de moule de silicium sont:

1. Résistance à la chaleur améliorée: l'ABS résistant à la température peut résister à des températures plus élevées par rapport à l'ABS standard, élargissant ses applications dans les environnements exposés à la chaleur.

2.Durable et robuste: les pièces fabriquées en ABS résistant aux températures conservent leur intégrité structurelle et leurs propriétés même à des températures élevées, assurant leur durabilité.

3. Large gamme d'applications: Idéal pour les pièces nécessaires dans diverses industries, telles que l'automobile, l'aérospatiale et l'électronique, où l'exposition à la chaleur est courante.

4. Bonne résistance chimique: L'ABS résistant à la température possède généralement une bonne résistance aux produits chimiques, ce qui améliore sa pertinence pour divers environnements industriels.

Les inconvénients de l'ABS résistant à la température de moulage sous vide de moule de silicium sont:

1. Résistance limitée à la chaleur: bien que l'ABS résistant aux températures puisse résister à des températures plus élevées que l'ABS standard, il a toujours des limites de température et peut se déformer ou perdre ses propriétés à des températures très élevées.

2. Coût des matériaux: ABS résistant à la température peut être plus cher que l'ABS standard, augmentant le coût global du processus de coulée sous vide.

3. Processus de moulage complexe: La réalisation de la résistance à la température en ABS peut nécessiter un processus de moulage plus complexe, ce qui rend la création du moule en silicone plus difficile et plus longue.

4. Usure des moisissures: Les températures plus élevées impliquées peuvent accélérer l'usure du moule en silicone, réduisant sa durée de vie et affectant la qualité des moulages.

ABS ignifuge

Technologie moule en silicone coulée sous vide

Matériau ABS ignifuge

Couleur originale blanc/noir/couleur personnalisée

Déformation thermique 70-80 °C

Dureté 82D

Situation de surface, légères marques d'injection et rayures

Taille de plate-forme d'impression 900*650*450mm

Module de flexion 2100-2300 Mpa

Résistance à la flexion 80-90 Mpa

Résistance à la traction 60-70 MPa

Allongement à la rupture 8-10%

Résistance aux chocs crantée Izod 15 KJ/m²

Tolérance La précision locale du produit est comprise entre 0.3 et 0.5mm ~ 5 ‰, tandis que la précision globale est difficile à contrôler

Assemblage post-processus, écrou à vis encastré, polissage physique, peinture, galvanoplastie, sérigraphie, impression par transfert d'eau, revêtement

Épaisseur de paroi requise 0.8mm au-dessus, grandes pièces selon les dessins 3D

Les avantages de l'ABS ignifuge de coulée sous vide de moule de silicium sont:

1. Sécurité améliorée: L'ABS ignifuge offre une sécurité incendie accrue en résistant à l'inflammation et en ralentissant la propagation des flammes.

2. Conformité aux réglementations: Idéal pour les applications où le respect des normes de sécurité incendie et réglementaires est essentiel, comme dans les industries automobile et électronique.

3.Durable et fonctionnel: maintient la durabilité et la fonctionnalité de l'ABS tout en intégrant des propriétés ignifuges, ce qui le rend adapté à une large gamme d'applications.

4. Large applicabilité: Utile dans les environnements où la sécurité incendie est une préoccupation, y compris les boîtiers électriques, les intérieurs automobiles et l'électronique grand public.

Les inconvénients de la coulée sous vide de moule de silicium ABS ignifuge sont:

1. Complexité des matériaux: L'ABS ignifuge est un matériau plus complexe, ce qui rend le processus de coulée potentiellement plus difficile.

2. Coût: l'ABS ignifuge peut être plus cher que l'ABS standard, ce qui augmente les coûts globaux du projet.

3. Options matérielles limitées: Le choix des matériaux ignifuges peut être limité comparé à l'ABS standard, limitant des options matérielles pour le processus.

PC

Technologie moule en silicone coulée sous vide

Matériel PC

Couleur originale blanc/noir/translucide/couleur personnalisée

Déformation thermique 50-60 °C

Dureté 80D

Situation de surface, légères marques d'injection et rayures

Taille de plate-forme d'impression 900*650*450mm

Module de flexion 1700-1800 Mpa

Résistance à la flexion 80-90 Mpa

Module de traction 1900-2000 MPa

Résistance à la traction 35-40 MPa

Allongement à la rupture 5-6%

Résistance aux chocs crantée Izod 18 KJ/m²

Tolérance La précision locale du produit est comprise entre 0.3 et 0.5mm ~ 5 ‰, tandis que la précision globale est difficile à contrôler

Assemblage post-processus, écrou à vis encastré, polissage physique, peinture, galvanoplastie, sérigraphie, impression par transfert d'eau, revêtement

Épaisseur de paroi requise 0.8mm au-dessus, grandes pièces selon les dessins 3D

Les avantages du PC de coulée sous vide de moule de silicium sont:

1. Haute résistance aux chocs: le PC est l'un des thermoplastiques les plus résistants aux chocs disponibles, ce qui le rend adapté aux applications où les pièces doivent résister aux contraintes mécaniques et aux impacts potentiels.

2. Clarté optique: le PC offre une excellente clarté et transparence optique, ce qui le rend idéal pour les pièces qui nécessitent des propriétés de transparence ou de transmission de la lumière, telles que les lentilles, les couvercles et les écrans de protection.

3. Stabilité dimensionnelle: les pièces produites avec PC conservent leur forme et leurs dimensions même en cas de fluctuations de température, garantissant des performances constantes.

4. Résistance chimique: le PC a une bonne résistance à de nombreux produits chimiques, ce qui le rend adapté aux applications où l'exposition à diverses substances est une préoccupation.

5. Production à faible volume: la coulée sous vide de moule de silicone est bien adaptée pour produire des quantités petites à moyennes de pièces de PC, particulièrement quand les méthodes de fabrication traditionnelles seraient coût-prohibitif pour des courses de bas volume.

Les inconvénients du PC de coulée sous vide de moule de silicium sont:

1. Délai d'exécution: le processus de production, y compris la création de moules, le durcissement et la coulée, peut prendre plusieurs jours. Cela peut ne pas convenir aux projets avec des délais extrêmement serrés.

2. Usure de la moisissure: les moules en silicone ont une durée de vie limitée et peuvent s'user avec le temps, en particulier lorsqu'ils sont utilisés avec des résines qui ont des propriétés mécaniques élevées comme le PC. Le remplacement fréquent de moule peut être nécessaire pour de grandes séries de production.

3.Post-traitement requis: les pièces en PC coulé peuvent nécessiter un post-traitement, tel que le rognage, le ponçage ou le polissage, pour obtenir la finition de surface et la précision dimensionnelle souhaitées.

4. Rétrécissement du matériau: la résine PC peut subir un certain rétrécissement pendant le processus de durcissement, ce qui peut nécessiter des ajustements de la conception du moule pour compenser les changements dimensionnels.

5. Recyclage limité des matériaux: L'excès ou les déchets générés lors de la coulée sous vide du moule en silicone avec PC ne sont généralement pas recyclables pour une utilisation future.

6. Coût: Bien que ce processus puisse être rentable pour la production à faible volume de pièces en PC, il peut avoir des coûts unitaires plus élevés par rapport aux méthodes de fabrication traditionnelles comme le moulage par injection pour les grandes séries de production.

PP

Technologie moule en silicone coulée sous vide

Matériau PP

Couleur originale blanc/noir/couleur personnalisée

Déformation thermique 50-60 °C

Dureté 75-83D

Situation de surface, légères marques d'injection et rayures

Taille de plate-forme d'impression 900*650*450mm

Module de flexion 600-1300 Mpa

Résistance à la flexion 20-50 Mpa

Résistance à la traction 25-35 MPa

Allongement à la rupture 5-6%

Résistance aux chocs crantée Izod 18 KJ/m²

Tolérance La précision locale du produit est comprise entre 0.3 et 0.5mm ~ 5 ‰, tandis que la précision globale est difficile à contrôler

Assemblage post-processus, écrou à vis encastré, polissage physique, peinture, galvanoplastie, sérigraphie, impression par transfert d'eau, revêtement

Épaisseur de paroi requise 0.8mm au-dessus, grandes pièces selon les dessins 3D

Les avantages du moule de silicium coulée sous vide PP sont:

1. Résistance chimique: le PP est très résistant à de nombreux produits chimiques, acides et bases, ce qui le rend adapté aux applications où les pièces sont exposées à des substances corrosives.

2. Faible densité: le PP a une faible densité, ce qui signifie qu'il est léger. Ceci est avantageux pour les applications où la réduction de poids est importante, comme les composants automobiles.

3. Bonne isolation électrique: Le PP est un bon isolant électrique, ce qui le rend adapté aux applications électriques et électroniques.

4. Flexibilité et ténacité: le PP a un bon équilibre entre flexibilité et ténacité, ce qui le rend résistant aux chocs et à la fatigue. Il peut résister à la flexion et à une utilisation répétée.

5. Absorption d'humidité faible: le PP a de faibles propriétés d'absorption d'humidité, ce qui est avantageux dans les applications où l'exposition à l'humidité ou à l'humidité est préoccupante.

6. Production à faible volume: La coulée sous vide de moule de silicone est bien adaptée pour produire de petites à moyennes quantités de pièces de pp, particulièrement quand les méthodes de fabrication traditionnelles seraient coût-prohibitif pour des courses de bas volume.

Les inconvénients de la coulée sous vide de moule de silicium PP-polypropylène sont:

1. Délai d'exécution: le processus de production, y compris la création de moules, le durcissement et la coulée, peut prendre plusieurs jours. Cela peut ne pas convenir aux projets avec des délais extrêmement serrés.

2. Usure des moules: les moules en silicone ont une durée de vie limitée et peuvent s'user avec le temps, en particulier lorsqu'ils sont utilisés avec des résines contenant des additifs ou des renforts spéciaux comme le PP. Le remplacement fréquent de moule peut être nécessaire pour de grandes séries de production.

3.Post-traitement requis: les pièces en PP moulé peuvent nécessiter un post-traitement, tel qu'un rognage, un ponçage ou une finition de surface, pour obtenir l'apparence et la précision dimensionnelle souhaitées.

4. Rétrécissement du matériau: la résine PP peut subir un certain rétrécissement pendant le processus de durcissement, ce qui peut nécessiter des ajustements de la conception du moule pour compenser les changements dimensionnels.

5. Recyclage limité des matériaux: L'excès ou les déchets générés lors de la coulée sous vide du moule en silicone avec du PP ne sont généralement pas recyclables pour une utilisation future.

6. Résistance à la température limitée: Le PP a une température de distorsion thermique relativement faible, ce qui signifie qu'il peut se déformer ou perdre son intégrité structurelle à des températures élevées. Il ne convient pas aux applications à haute température.

En résumé, la coulée sous vide de moule de silicone avec le pp offre les avantages de la résistance chimique, de la basse densité, et de la flexibilité. Cependant, il est livré avec des limites telles que le délai d'exécution, l'usure des moules et la nécessité d'un post-traitement. Un examen attentif des exigences et des matériaux du projet est essentiel lors du choix de cette méthode pour les projets d'impression 3D utilisant le PP.

Nylon

Technologie moule en silicone coulée sous vide

Matériau Nylon

Couleur originale blanc/noir/couleur personnalisée

Déformation thermique 100-120 °C

Dureté 87D

Situation de surface, légères marques d'injection et rayures

Taille de plate-forme d'impression 900*650*450mm

Module de flexion 1800-2000 Mpa

Résistance à la flexion 80-92 Mpa

Résistance à la traction 50-60 MPa

Allongement à la rupture 10-12%

Résistance aux chocs crantée Izod 17 KJ/m²

Tolérance La précision locale du produit est comprise entre 0.3 et 0.5mm ~ 5 ‰, tandis que la précision globale est difficile à contrôler

Assemblage post-processus, écrou à vis encastré, polissage physique, peinture, galvanoplastie, sérigraphie, impression par transfert d'eau, revêtement

Épaisseur de paroi requise 0.8mm au-dessus, grandes pièces selon les dessins 3D

Les avantages du nylon de coulée sous vide de moule de silicium sont:

1. Haute résistance mécanique: les pièces en nylon produites grâce à ce processus présentent d'excellentes propriétés mécaniques, notamment une résistance à la traction, une ténacité et une résistance aux chocs élevées. Cela rend le nylon adapté aux applications exigeantes.

2. Durabilité: Le nylon est connu pour sa durabilité et sa résistance à l'usure, ce qui le rend idéal pour les composants qui doivent résister à la friction et à l'abrasion.

3. Résistance chimique: le nylon a une bonne résistance à de nombreux produits chimiques, huiles et solvants, ce qui le rend adapté aux applications où l'exposition à diverses substances est préoccupante.

4. Faible coefficient de friction: le nylon a un faible coefficient de frottement, ce qui le rend idéal pour les applications impliquant des pièces mobiles ou des mécanismes coulissants.

5. Flexibilité: les pièces en nylon peuvent présenter un degré de flexibilité, selon le type spécifique de nylon utilisé. Ceci le rend approprié aux applications qui exigent un équilibre de rigidité et de flexibilité.

6. Production à faible volume: la coulée sous vide de moule de silicone est bien adaptée pour produire des quantités petites à moyennes de pièces en nylon, particulièrement quand les méthodes de fabrication traditionnelles seraient coût-prohibitif pour des courses de bas volume.

Les inconvénients du nylon de fibre de verre de moulage sous vide de moule de silicium sont:

1. Délai d'exécution: le processus de production, y compris la création de moules, le durcissement et la coulée, peut prendre plusieurs jours. Cela peut ne pas convenir aux projets avec des délais extrêmement serrés.

2. Usure des moules: les moules en silicone ont une durée de vie limitée et peuvent s'user avec le temps, en particulier lorsqu'ils sont utilisés avec des résines qui ont des propriétés mécaniques élevées comme le nylon. Le remplacement fréquent de moule peut être nécessaire pour de grandes séries de production.

3.Post-traitement requis: Les pièces en nylon coulé peuvent nécessiter un post-traitement, tel qu'un rognage, un ponçage ou une finition de surface, pour obtenir l'apparence et la précision dimensionnelle souhaitées.

4. Rétrécissement du matériau: la résine de nylon peut subir un certain rétrécissement pendant le processus de durcissement, ce qui peut nécessiter des ajustements de la conception du moule pour compenser les changements dimensionnels.

5. Recyclage limité des matériaux: L'excès ou les déchets générés lors de la coulée sous vide du moule en silicone avec du nylon ne sont généralement pas recyclables pour une utilisation future.

6. Nature hygroscopique: le nylon est hygroscopique, ce qui signifie qu'il peut absorber l'humidité de l'environnement au fil du temps. Cela peut affecter ses propriétés mécaniques s'il n'est pas correctement manipulé et stocké.

POM

Technologie moule en silicone coulée sous vide

Matériau POM

Couleur originale blanc/noir/couleur personnalisée

Déformation thermique 70-80 °C

Dureté 80D

Situation de surface, légères marques d'injection et rayures

Taille de plate-forme d'impression 900*650*450mm

Module de flexion 2400-2500 Mpa

Résistance à la flexion 100-110 Mpa

Résistance à la traction 60-70 MPa

Allongement à la rupture 10-12%

Résistance aux chocs crantée Izod 17 KJ/m²

Tolérance La précision locale du produit est comprise entre 0.3 et 0.5mm ~ 5 ‰, tandis que la précision globale est difficile à contrôler

Assemblage post-processus, écrou à vis encastré, polissage physique, peinture, galvanoplastie, sérigraphie, impression par transfert d'eau, revêtement

Épaisseur de paroi requise 0.8mm au-dessus, grandes pièces selon les dessins 3D

Les avantages de la coulée sous vide POM de moule de silicium sont:

1. Excellentes propriétés mécaniques: le POM présente des propriétés mécaniques exceptionnelles, y compris une résistance à la traction, une rigidité et une résistance aux chocs élevées. Il est souvent utilisé dans les applications qui nécessitent des composants robustes et durables.

2. Faible friction: le POM a un faible coefficient de frottement, ce qui le rend idéal pour les pièces impliquant des mouvements de glissement ou de rotation. Il est couramment utilisé dans les engrenages, les roulements et d'autres composants où la réduction de la friction est cruciale.

3. Stabilité dimensionnelle: le POM a une excellente stabilité dimensionnelle, ce qui signifie que les pièces fabriquées à partir de ce matériau conservent leur forme et leur taille même en cas de variations de température et de contraintes mécaniques.

4. Résistance chimique: Le POM résiste à de nombreux produits chimiques, y compris les solvants, les huiles et les carburants, ce qui le rend adapté aux applications où l'exposition à diverses substances est préoccupante.

5. Faible absorption d'humidité: le POM a de faibles propriétés d'absorption d'humidité, ce qui est avantageux dans les applications où l'exposition à l'humidité ou à l'humidité peut affecter les performances.

6. Production à faible volume: La coulée sous vide de moule de silicone est bien adaptée pour produire des quantités petites à moyennes de pièces de POM, particulièrement quand les méthodes de fabrication traditionnelles seraient coût-prohibitif pour des courses de bas volume.

Les inconvénients de la coulée sous vide POM de moule de silicium sont:

1. Délai d'exécution: le processus de production, y compris la création de moules, le durcissement et la coulée, peut prendre plusieurs jours. Cela peut ne pas convenir aux projets avec des délais extrêmement serrés.

2. Usure de la moisissure: Les moules en silicone ont une durée de vie limitée et peuvent s'user avec le temps, en particulier lorsqu'ils sont utilisés avec des résines qui ont des propriétés mécaniques élevées comme le POM. Le remplacement fréquent de moule peut être nécessaire pour de grandes séries de production.

3.Post-traitement requis: les pièces moulées en POM peuvent nécessiter un post-traitement, tel qu'un détourage, un ponçage ou une finition de surface, pour obtenir l'apparence et la précision dimensionnelle souhaitées.

4. Rétrécissement du matériau: la résine POM peut subir un certain rétrécissement pendant le processus de durcissement, ce qui peut nécessiter des ajustements de la conception du moule pour compenser les changements dimensionnels.

5. Recyclage limité des matériaux: l'excès ou les déchets générés lors de la coulée sous vide du moule en silicone avec POM ne sont généralement pas recyclables pour une utilisation future.

6. Coût: Bien que ce processus puisse être rentable pour la production en faible volume de pièces POM, il peut avoir des coûts par unité plus élevés par rapport aux méthodes de fabrication traditionnelles comme le moulage par injection pour les grandes séries de production.

En résumé, la coulée sous vide de moule de silicone avec POM offre les avantages d'excellentes propriétés mécaniques, de bas frottement, et de résistance chimique. Cependant, il est livré avec des limites telles que le délai d'exécution, l'usure des moules et la nécessité d'un post-traitement. Un examen attentif des exigences et des matériaux du projet est essentiel lors du choix de cette méthode pour les projets d'impression 3D utilisant POM.

Silicium

Technologie moule en silicone coulée sous vide

Matériau Silicium

Couleur originale blanc/noir/couleur personnalisée

Déformation thermique 50-70 °C

Situation de surface, légères marques d'injection et rayures

Taille de plate-forme d'impression 900*650*450mm

Tolérance La précision locale du produit est comprise entre 0.3 et 0.5mm ~ 5 ‰, tandis que la précision globale est difficile à contrôler

Dureté: Shore 30A, 40A, 50A, 60A, 70A, 80A, 90A

Épaisseur de paroi requise 0.8mm au-dessus, grandes pièces selon les dessins 3D

Les avantages du silicium sont:

1. Propriétés élastomères: le caoutchouc de silicone présente d'excellentes propriétés élastomères, y compris la flexibilité et la résilience. Il est idéal pour la production de pièces qui doivent être souples, souples et capables de reprendre leur forme d'origine après déformation.

2. Résistance chimique: le silicone est résistant à de nombreux produits chimiques, huiles et solvants, ce qui le rend adapté aux applications où l'exposition à diverses substances est préoccupante.

3. Production à faible volume: La coulée sous vide de moules en silicone est bien adaptée à la production de petites à moyennes quantités de pièces en silicone flexibles, en particulier lorsque les méthodes de fabrication traditionnelles seraient prohibitives pour les séries à faible volume.

4. Personnalisation: les matériaux en silicone peuvent être teintés, pigmentés ou mélangés pour obtenir différentes couleurs ou répondre à des exigences esthétiques spécifiques.

Les inconvénients du silicium sont:

1. Délai d'exécution: le processus de production, y compris la création de moules, le durcissement et la coulée, peut prendre plusieurs jours. Cela peut ne pas convenir aux projets avec des délais extrêmement serrés.

2. Usure des moisissures: les moules en silicone ont une durée de vie limitée et peuvent s'user avec le temps, en particulier lorsqu'ils sont utilisés avec des résines qui ont des additifs spéciaux ou des renforts. Le remplacement fréquent de moule peut être nécessaire pour de grandes séries de production.

3.Post-traitement requis: Les pièces en silicone moulé peuvent nécessiter un post-traitement, tel que le rognage, le ponçage ou la finition de surface, pour obtenir l'apparence et la précision dimensionnelle souhaitées.

4. Rétrécissement du matériau: la résine de silicone peut subir un certain rétrécissement pendant le processus de durcissement, ce qui peut nécessiter des ajustements de la conception du moule pour compenser les changements dimensionnels.

5. Coût: bien que ce processus puisse être rentable pour la production à faible volume de pièces flexibles en silicone, il peut avoir des coûts unitaires plus élevés par rapport aux méthodes de fabrication traditionnelles comme le moulage par injection pour les grandes séries de production.

Pour l'industrie aérospatiale, automobile et moto

Pour Figurer, Mode, Wearables