Post-traitement

Le post-traitement est une étape essentielle du flux de travail d'impression 3D pour garantir que les pièces imprimées atteignent la qualité et la fonctionnalité finales souhaitées. Les étapes de post-traitement spécifiques peuvent varier en fonction de la technologie d'impression 3D utilisée, du matériau de la pièce imprimée et de la finition souhaitée.

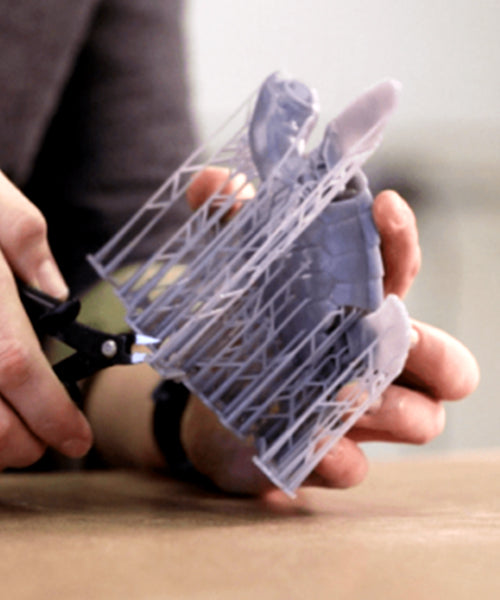

1, suppression du support

Le retrait du support est une étape de post-traitement cruciale pour de nombreuses technologies d'impression 3D, en particulier l'impression par modélisation par dépôt de fusion (FDM) et stéréolithographie (SLA). Les supports sont des structures ajoutées à l'impression pour assurer la stabilité des éléments en surplomb pendant le processus d'impression.

2, écrou de vis encastré ou filetage de robinet

L'insertion d'écrous de vis ou de filetages de taraudage dans des pièces imprimées en 3D est importante pour :

Établir des connexions solides avec des vis ou des boulons.

Permettant un montage et un démontage faciles.

Création d'un design homogène sans vis visibles.

Fournir une personnalisation pour des tailles de vis spécifiques.

Gain de place et réduction du poids dans la conception.

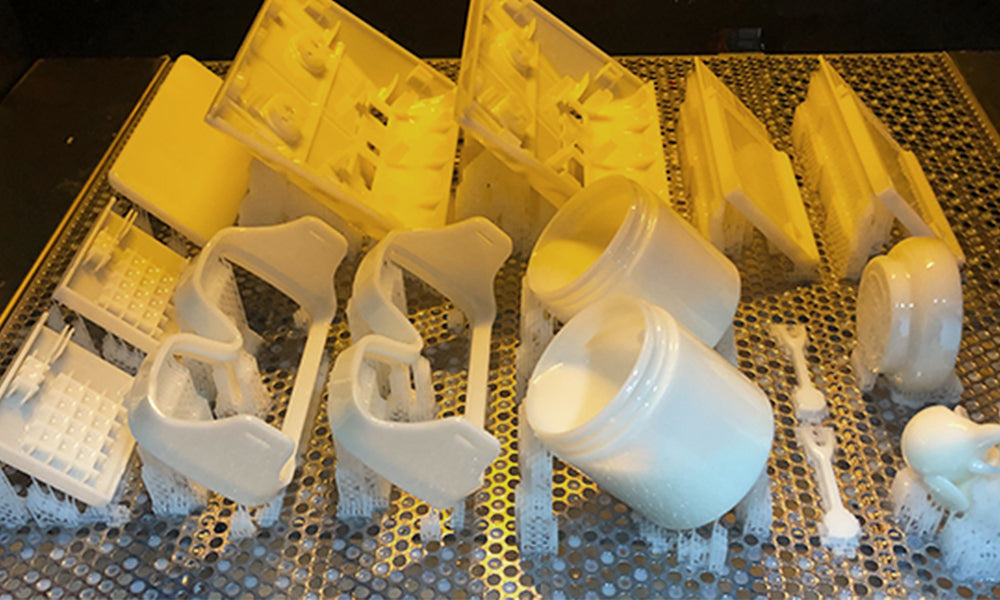

3, ponçage et polissage

Le ponçage est souvent utilisé pour lisser les surfaces rugueuses et éliminer les imperfections.

Après le ponçage, des composés ou des procédés de polissage peuvent être utilisés pour apporter à la surface un brillant plus élevé. Ceci est particulièrement courant pour les impressions en résine.

-

Modèle sans polissage

Le modèle non polissant sera livré avec des lignes de couche ou des rayures.

-

Modèle avec polissage

La surface du modèle est lisse, sans lignes de couche ni rayures.

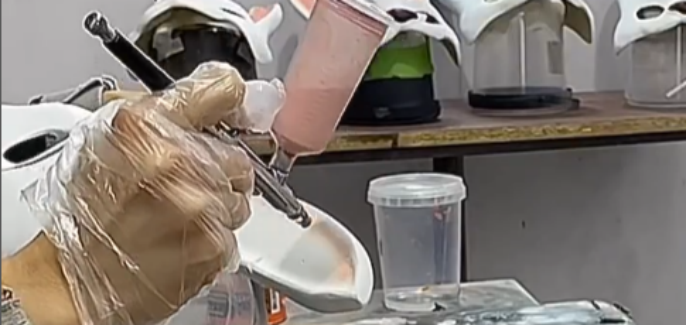

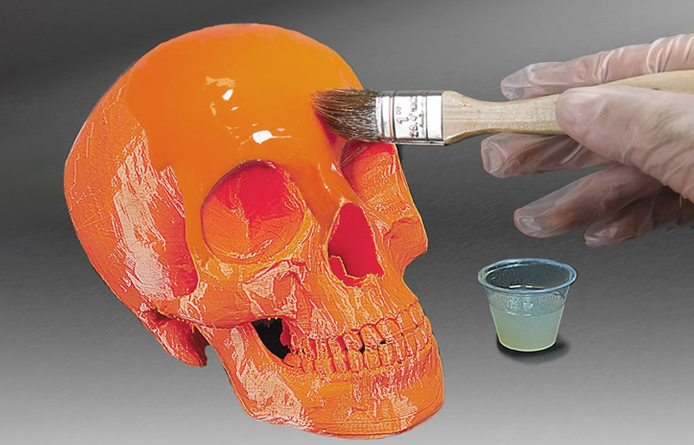

4, peinture et revêtement

De nombreuses pièces imprimées en 3D sont peintes ou revêtues pour des raisons esthétiques ou fonctionnelles. Cela peut inclure de la peinture au pistolet, de l'aérographe ou l'application de revêtements spécialisés pour une protection ou des propriétés spécifiques.

5, Assemblée

L'épissage par impression 3D fait généralement référence au processus de combinaison ou de connexion de plusieurs pièces ou composants imprimés en 3D pour créer un objet plus grand ou plus complexe. Cette technique est souvent utilisée lorsque la taille de l'impression prévue dépasse le volume de construction de l'imprimante 3D, ou lorsqu'il est plus efficace d'imprimer un dessin en pièces séparées pour l'assemblage.

6, impression par transfert d'eau

- L'impression par transfert d'eau, également connue sous le nom d'hydrographie ou d'hydrodipping, est une technique de post-traitement utilisée pour appliquer des designs, des motifs ou des images complexes et personnalisés à la surface d'objets imprimés en 3D.

- L'impression par transfert d'eau est couramment utilisée dans l'automobile, l'électronique grand public, les articles de sport et diverses autres industries pour décorer et personnaliser des produits. En impression 3D, il peut être appliqué à un large éventail d’objets, notamment des coques de téléphone, des pièces automobiles, des décorations intérieures, etc.

7, sérigraphie

- La sérigraphie, également connue sous le nom de tampographie ou tampographie, est une technique de post-traitement utilisée pour appliquer des dessins, des logos ou des marquages sur la surface d'objets imprimés en 3D.

- La sérigraphie est largement utilisée dans diverses industries, notamment les biens de consommation, l'automobile, l'électronique, les produits promotionnels, etc. Dans l’impression 3D, il peut être appliqué pour personnaliser des produits, des pièces industrielles, des articles promotionnels et des appareils électroniques grand public, entre autres.

8, sculpture au laser

- 1. La sculpture au laser de pièces d'impression 3D, également connue sous le nom de gravure laser ou gravure laser, est une technique de post-traitement utilisée pour marquer, sculpter ou graver des dessins, des motifs ou des informations sur la surface d'objets imprimés en 3D.

- 2. La sculpture au laser sur des pièces imprimées en 3D est utilisée pour marquer, étiqueter, personnaliser ou ajouter des motifs esthétiques à la surface des objets. Il offre un moyen précis et permanent de personnaliser les objets imprimés en 3D.

- 3. La sculpture au laser est largement utilisée dans diverses industries, notamment l’électronique, la bijouterie, les récompenses et plaques, la signalisation et les articles promotionnels. En impression 3D, il peut être appliqué pour personnaliser des produits de consommation, des pièces industrielles, des récompenses et des objets de décoration.

9, traitement chromé

Le placage de pièces d’impression 3D, également connu sous le nom de galvanoplastie, est une technique de post-traitement utilisée pour appliquer une fine couche de métal sur la surface des objets imprimés en 3D. Ce processus implique l'application d'un courant électrique pour déposer des ions métalliques sur la surface de la pièce imprimée, résultant en une finition plaquée ou enduite.

Le placage sert à plusieurs fins, notamment améliorer l’apparence, offrir une meilleure résistance à la corrosion, améliorer la conductivité ou obtenir une finition de surface spécifique pour les objets imprimés en 3D.

- Applications du produit :

- Le placage est largement utilisé dans des secteurs tels que l’automobile, l’aérospatiale, l’électronique, la bijouterie et les biens de consommation. En impression 3D, il peut être appliqué à des pièces nécessitant une finition métallique, une conductivité électrique améliorée ou une durabilité accrue.

- Le placage de pièces imprimées en 3D permet de créer des objets ayant un aspect métallique, une fonctionnalité améliorée et des propriétés améliorées, ce qui les rend adaptés à une variété d'applications et d'industries.

10, anodisation

- L'anodisation est un processus de traitement de surface utilisé pour créer une couche d'oxyde protectrice à la surface des métaux, généralement de l'aluminium.

- L'anodisation sert à plusieurs fins, notamment l'amélioration de la résistance à la corrosion du métal, l'amélioration de sa durabilité et l'obtention d'une finition de surface attrayante.

- La couche d'oxyde formée par anodisation peut également servir de base pour des processus supplémentaires comme la teinture ou le scellement.