JH-3D Prototype

Anpassad 3D-utskriftstjänst Silikonform Vakuumgjutning Liten sats Plast ABS PP PC Nylon POM Flexibel Silikon Statyer Delar Modell

Anpassad 3D-utskriftstjänst Silikonform Vakuumgjutning Liten sats Plast ABS PP PC Nylon POM Flexibel Silikon Statyer Delar Modell

Det gick inte att ladda hämtningstillgänglighet

Lägger märke till

Detta är en länk bara för att visa vår kiselform vakuumgjutningsteknik och material, vänligen beställ inte direkt.

Om du har några krav på små partier av plastdelar, vänligen kontakta oss.

Vakuumgjutning av silikonform

Liten satsproduktion

Multimaterial:

Standard ABS

Temperaturbeständig ABS

Flamskyddad ABS

PP

PC

POM

Nylon

Silicon Shore 30A

Silicon Shore 40A

Silicon Shore 50A

Silicon Shore 60A

Silicon Shore 70A

Silicon Shore 80A

Silicon Shore 90A

Vad är Silicon Mold Vacuum Casting?

Vakuumgjutning av kiselform är en tillverkningsprocess som används för att skapa flera kopior av en prototyp eller del med hjälp av en silikongummiform. Denna process används ofta i snabb prototypframställning, lågvolymproduktion och skapandet av intrikata delar eller komponenter.

1, 3d print master form

2, Placera master formen i ramen och fyll sedan med silikon

3, Härda silikonformen och skär den i 2 delar

4, Häll Resin i silikonformen

5, Härda delen och ta sedan bort den från formen

6, Gjutningen färdig

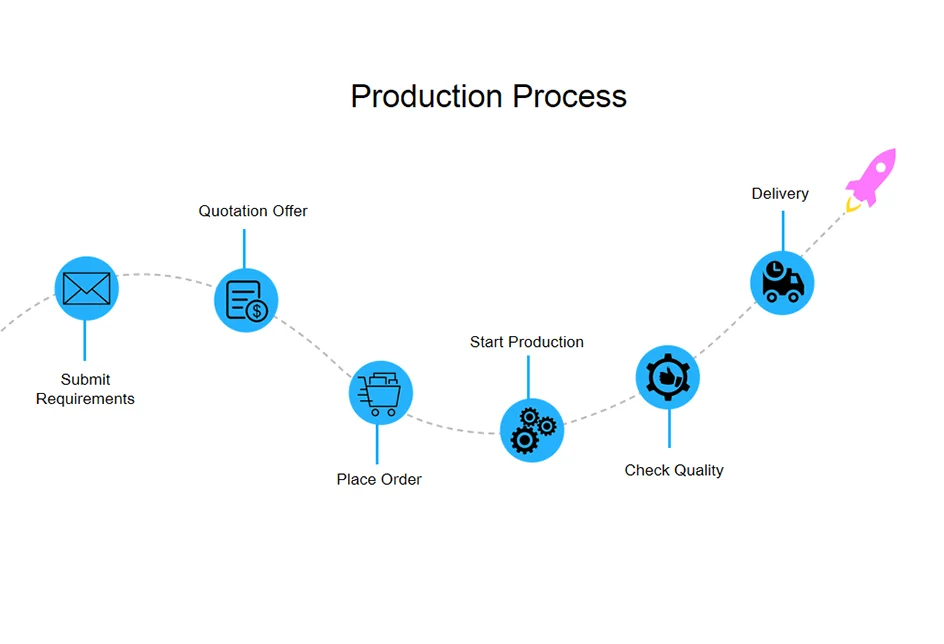

Hur gör man anpassade delar?

1, Skicka oss ditt krav

2, Offerterbjudande

3, Lägg order

4, Starta produktion

5, Kontrollera Kvantitet

6, Leverans och leverans

Material- Standard ABS

Teknik Silikonform Vakuumgjutningsmaterial

Standard ABS

Originalfärg Vit/Svart/Anpassad färg

Termisk deformation 70-100°C

Hårdhet 83D

Ytsituation Små injektionsmärken och repor

Utskriftsplattform Storlek 900*650*450mm

Böjmodul 2000-2200 Mpa

Flexural hållfasthet 100 Mpa

Draghållfasthet 75-85 MPa

Förlängning vid brott 8-16 %

Slaghållfasthet skårad Izod 12 KJ/m²

Tolerans Produktens lokala noggrannhet är mellan 0,3-0,5 mm~5 ‰, medan den totala noggrannheten är svår att kontrollera

efter processmontering ,Insektskopparnötter, Fysisk polering, Målning , Galvanisering, Silkscreen, Vattenöverföringstryck, Beläggning

Väggtjocklek krävs 0,8 mm ovan, stora delar enligt 3D-ritningar

.

ABS delar egenskaper och detaljer.

2.Släta ytbehandlingar: Ger delar med en polerad, formsprutad yta.

3.Kostnadseffektivitet: Mer prisvärda än metoder med stora volymer som formsprutning.

4.Snabb produktion: Snabb hantering för små till medelstora produktionsserier.

5. Designmångsidighet: Möjliggör intrikata mönster och underskärningar i de sista delarna.

6. Prototyping Excellence: Idealisk för prototypframställning och funktionstestning före massproduktion.

7.Lågvolymflexibilitet: Lämplig för små serieproduktionsbehov.

Nackdelarna med Silicon Mold Vacuum Casting Standard ABS är:

1.Begränsade materialegenskaper: Egenskaperna hos de slutliga ABS-delarna kanske inte helt matchar egenskaperna hos högkvalitativ formsprutad ABS.

2.Inte idealisk för höga volymer: Bäst lämpad för låga till medelstora produktionsvolymer; kanske inte är kostnadseffektivt för storskalig produktion.

3. Mögelslitage: Silikonformarna som används i denna process kan försämras med tiden, vilket påverkar kvaliteten och livslängden på avgjutningarna.

4. Ledtid: Innebär ledtid för att skapa och härda formar, vilket kan påverka projektets tidslinjer.

Temperaturbeständig ABS

Teknik Silikonform Vakuumgjutning

Material Temperaturbeständig ABS

Originalfärg Vit/Svart/Anpassad färg

Termisk deformation 100-150°C

Hårdhet 80D

Ytsituation Lätt injektionsmärken och repor

Utskriftsplattform Storlek 900*650*450mm

Böjmodul-200000

flexur 220 90-115 Mpa

Draghållfasthet 55-60 MPa

Förlängning vid brott 8-16 %

Slaghållfasthet skårad Izod 35 KJ/m²

Tolerans Produktens lokala noggrannhet är mellan 0,3-0,5 mm~5 ‰, medan den totala noggrannheten är svår att kontrollera

efter Processmontering, insektskopparnötter, fysisk polering, målning, galvanisering, silkscreen, vattenöverföringstryck, beläggning

Väggtjocklek krävs 0,8 mm ovan, stora delar enligt 3D-ritningar. Fördelarna med Silicon Mold Vacuum Casting

Temperaturbeständig ABS är:

Värmebeständighet: Temperaturbeständig ABS tål högre temperaturer jämfört med standard ABS, vilket utökar dess applikationer i värmeexponerade miljöer.

2. Hållbar och robust: Delar tillverkade av temperaturbeständigt ABS bibehåller sin strukturella integritet och egenskaper även vid höga temperaturer, vilket säkerställer hållbarhet.

3.Brett användningsområde: Idealisk för delar som behövs i olika industrier, såsom fordon, flyg och elektronik, där exponering för värme är vanligt.

4. God kemikalieresistens: Temperaturbeständig ABS har vanligtvis god motståndskraft mot kemikalier, vilket förbättrar dess lämplighet för olika industriella miljöer.

Nackdelarna med kiselform vakuumgjutning temperaturbeständigt ABS är:

1.Begränsad värmebeständighet: Även om temperaturbeständig ABS tål högre temperaturer än standard ABS, har den fortfarande temperaturgränser och kan deformeras eller förlora egenskaper vid mycket höga temperaturer.

2. Materialkostnad: Temperaturbeständig ABS kan vara dyrare än standard ABS, vilket ökar den totala kostnaden för vakuumgjutningsprocessen.

3. Komplex formningsprocess: Att uppnå temperaturbeständighet i ABS kan kräva en mer komplex formningsprocess, vilket gör det svårare och mer tidskrävande att skapa silikonformen.

4. Mögelslitage: De högre temperaturerna kan påskynda slitaget på silikonformen, minska dess livslängd och påverka kvaliteten på avgjutningarna.

Flamskyddande ABS

Teknik Silikonform Vakuumgjutningsmaterial

Flamskyddande ABS

Originalfärg Vit/Svart/Anpassad färg

Termisk deformation 70-80°C

Hårdhet 82D

Ytsituation Lätt injektionsmärken och repor

Utskriftsplattform Storlek 900*650*450mm

Böjmodul-23000 Mpa

Flexur hållfasthet 80-90 Mpa

Draghållfasthet 60-70 MPa

Förlängning vid brott 8-10 %

Slaghållfasthet skårad Izod 15 KJ/m²

Tolerans Produktens lokala noggrannhet är mellan 0,3-0,5 mm~5 ‰, medan den totala noggrannheten är svår att kontrollera

efter Processmontering, insektskopparmuttrar, fysisk polering, målning, galvanisering, silkscreen, vattenöverföringstryck, beläggning

Väggtjocklek krävs 0,8 mm ovan, stora delar enligt 3D-ritningar.

Fördelarna med Silicon Mold Vacuum Casting Flame-Retardant ABS är:

1. Säkerhet: Flamskyddande ABS ger ökad brandsäkerhet genom att motstå antändning och bromsa spridningen av lågor.

2. Överensstämmelse med föreskrifter: Idealisk för applikationer där det är viktigt att uppfylla brandsäkerhets- och regulatoriska standarder, såsom inom fordons- och elektronikindustrin.

3. Hållbar och funktionell: Behåller hållbarheten och funktionaliteten hos ABS samtidigt som den innehåller flamskyddande egenskaper, vilket gör den lämplig för ett brett spektrum av applikationer.

4. Bred tillämplighet: Användbar i miljöer där brandsäkerhet är ett problem, inklusive elektriska kapslingar, bilinteriörer och konsumentelektronik.

Nackdelarna med Silicon Mold Vacuum Casting Flame-Retardant ABS är:

1. Materialkomplexitet: Flam-retardant ABS är ett mer komplext material, vilket gör gjutningsprocessen potentiellt mer utmanande.

2. Kostnad: Flamskyddande ABS kan vara dyrare än standard ABS, vilket ökar de totala projektkostnaderna.

3. Begränsade materialalternativ: Valet av flamskyddande material kan vara begränsat jämfört med standard ABS, vilket begränsar materialalternativen för processen.

PC

Teknik Silikonform Vakuumgjutning

Material PC

Originalfärg Vit/Svart/Genomskinlig/Anpassad färg

Termisk deformation 50-60°C

Hårdhet 80D

Ytsituation Små injektionsmärken och repor

Utskriftsplattform Storlek 900*650*450mm

Böjmodul 1700-180 Mpa

Flexural styrka -90 Mpa

Dragmodul 1900-2000 MPa

Draghållfasthet 35-40 MPa

Förlängning vid brott 5-6 %

Slaghållfasthet skårad Izod 18 KJ/m²

Tolerans Produktens lokala noggrannhet är mellan 0,3-0,5 mm~5 ‰, samtidigt som total noggrannhet är svår att kontrollera

efter process montering, insektskopparmuttrar, fysisk polering, målning, galvanisering, silkscreen, vattenöverföringstryck, beläggning

Väggtjocklek krävs 0,8 mm ovanför, stora delar enligt 3D-ritningar.

Fördelarna med Silicon Mold Vacuum Casting PC är:

1 .Hög slagtålighet: PC är en av de mest slagtåliga termoplasterna som finns, vilket gör den lämplig för applikationer där delar måste tåla mekanisk påfrestning och potentiella stötar.

2. Optisk klarhet: PC erbjuder utmärkt optisk klarhet och transparens, vilket gör den idealisk för delar som kräver genomskinliga eller ljustransmitterande egenskaper, såsom linser, skydd och skyddssköldar.

3. Dimensionsstabilitet: Delar tillverkade med PC bibehåller sin form och dimensioner även under temperaturfluktuationer, vilket säkerställer konsekvent prestanda.

4. Kemikaliebeständighet: PC har god resistens mot många kemikalier, vilket gör den lämplig för applikationer där exponering för olika ämnen är ett problem.

5. Produktion med låg volym: Vakuumgjutning av silikonform är väl lämpad för att producera små till medelstora mängder PC-delar, särskilt när traditionella tillverkningsmetoder skulle vara kostsamma för körningar med låga volymer.

Nackdelarna med Silicon Mold Vacuum Casting PC är:

1.Ledetid: Produktionsprocessen, inklusive formskapande, härdning och gjutning, kan ta flera dagar att slutföra. Detta kanske inte är lämpligt för projekt med extremt snäva tidslinjer.

2. Mögelslitage: Silikonformar har en begränsad livslängd och kan slitas ut med tiden, särskilt när de används med hartser som har höga mekaniska egenskaper som PC. Frekvent byte av mögel kan vara nödvändigt för stora produktionsserier.

3. Efterbearbetning krävs: Gjutna PC-delar kan kräva efterbearbetning, såsom trimning, slipning eller polering, för att uppnå önskad ytfinish och dimensionsnoggrannhet.

4. Materialkrympning: PC-harts kan uppleva en viss krympning under härdningsprocessen, vilket kan kräva justeringar av formdesignen för att kompensera för dimensionsförändringar.

5. Begränsad materialåtervinning: Överskotts- eller avfallsmaterial som genereras under vakuumgjutning av silikonform med PC är vanligtvis inte återvinningsbart för framtida användning.

6. Kostnad: Även om denna process kan vara kostnadseffektiv för lågvolymproduktion av PC-delar, kan den ha högre kostnader per enhet jämfört med traditionella tillverkningsmetoder som formsprutning för större produktionsserier.

PP

Teknik Silikonform Vakuumgjutning

Material PP

Originalfärg Vit/Svart/Anpassad färg

Termisk deformation 50-60°C

Hårdhet 75-83D

Ytsituation Lätt injektionsmärken och repor

Utskriftsplattform Storlek 900*650*450mm

Böjmodul 600-1300 Mpa

Flexural styrka -50 Mpa

Draghållfasthet 25-35 MPa

Förlängning vid brott 5-6 %

Slaghållfasthet skårad Izod 18 KJ/m²

Tolerans Produktens lokala noggrannhet är mellan 0,3-0,5 mm~5 ‰, medan den totala noggrannheten är svår att kontrollera

efter process Montering, Insektkopparmuttrar, Fysisk polering, Målning, Galvanisering, Silkscreen, Vattenöverföringstryck, Beläggning

Väggtjocklek krävs 0,8 mm ovanför, stora delar enligt 3D-ritningar.

Fördelarna med Silicon Mold Vacuum Casting PP är:

1.Kemisk resistans: PP är mycket resistent mot många kemikalier, syror och baser, vilket gör den lämplig för applikationer där delar utsätts för frätande ämnen.

2. Låg densitet: PP har en låg densitet, vilket betyder att den är lätt. Detta är fördelaktigt för applikationer där viktminskning är viktig, såsom fordonskomponenter.

3.Bra elektrisk isolering: PP är en bra elektrisk isolator, vilket gör den lämplig för elektriska och elektroniska applikationer.

4. Flexibilitet och seghet: PP har en bra balans mellan flexibilitet och seghet, vilket gör den motståndskraftig mot stötar och utmattning. Den tål böjning och upprepad användning.

5. Låg fuktabsorption: PP har låga fuktabsorberande egenskaper, vilket är fördelaktigt i applikationer där exponering för fukt eller fukt är ett problem.

6. Produktion med låg volym: Vakuumgjutning av silikonform är väl lämpad för att producera små till medelstora kvantiteter av PP-delar, särskilt när traditionella tillverkningsmetoder skulle vara kostnadsöverkomliga för körningar med låga volymer.

Nackdelarna med Silicon Mold Vakuum Casting PP-Polypropylene är:

1.Ledetid: Produktionsprocessen, inklusive formskapande, härdning och gjutning, kan ta flera dagar att slutföra. Detta kanske inte är lämpligt för projekt med extremt snäva tidslinjer.

2. Mögelslitage: Silikonformar har en begränsad livslängd och kan slitas ut med tiden, särskilt när de används med hartser som har speciella tillsatser eller förstärkningar som PP. Frekvent byte av mögel kan vara nödvändigt för stora produktionsserier.

3. Efterbearbetning krävs: Gjutna PP-delar kan kräva efterbearbetning, såsom trimning, slipning eller ytbehandling, för att uppnå önskat utseende och dimensionsnoggrannhet.

4. Materialkrympning: PP-harts kan uppleva en viss krympning under härdningsprocessen, vilket kan kräva justeringar av formdesignen för att kompensera för dimensionsförändringar.

5. Begränsad materialåtervinning: Överskotts- eller avfallsmaterial som genereras under vakuumgjutning av silikonform med PP är vanligtvis inte återvinningsbart för framtida användning.

6. Begränsad temperaturbeständighet: PP har en relativt låg värmeförvrängningstemperatur, vilket innebär att den kan deformeras eller förlora strukturell integritet vid förhöjda temperaturer. Den är inte lämplig för applikationer med hög temperatur.

Sammanfattningsvis erbjuder vakuumgjutning av silikonform med PP fördelarna med kemisk beständighet, låg densitet och flexibilitet. Det kommer dock med begränsningar som ledtid, mögelslitage och behovet av efterbearbetning. Noggrant övervägande av projektkrav och material är viktigt när du väljer denna metod för 3D-utskriftsprojekt med PP.

Nylon

Teknik Silikonform Vakuumgjutningsmaterial

Nylon

Originalfärg Vit/Svart/Anpassad färg

Termisk deformation 100-120°C

Hårdhet 87D

Ytsituation Små injektionsmärken och repor

Utskriftsplattform Storlek 900*650*450mm

Böjmodul 1800-2020 Mpa

800-2020 Mpa

Draghållfasthet 50-60 MPa

Förlängning vid brott 10-12 %

Slaghållfasthet skårad Izod 17 KJ/m²

Tolerans Den lokala noggrannheten för produkten är mellan 0,3-0,5 mm~5 ‰, medan den totala noggrannheten är svår att kontrollera

efter processmontering, Insektskopparnötter, fysisk polering, målning, galvanisering, silkscreen, vattenöverföringstryck, beläggning

Väggtjocklek krävs 0,8 mm ovanför, stora delar enligt 3D-ritningar.

Fördelarna med Silicon Mold Vacuum Casting Nylon är:

1.Hög mekanisk styrka: Nylondelar producerade genom denna process uppvisar utmärkta mekaniska egenskaper, inklusive hög draghållfasthet, seghet och slaghållfasthet. Detta gör nylon lämplig för krävande applikationer.

2. Hållbarhet: Nylon är känt för sin hållbarhet och motståndskraft mot slitage, vilket gör den idealisk för komponenter som behöver motstå friktion och nötning.

3. Kemikaliebeständighet: Nylon har god beständighet mot många kemikalier, oljor och lösningsmedel, vilket gör den lämplig för applikationer där exponering för olika ämnen är ett problem.

4. Låg friktionskoefficient: Nylon har en låg friktionskoefficient, vilket gör den idealisk för applikationer som involverar rörliga delar eller glidmekanismer.

5. Flexibilitet: Nylondelar kan uppvisa en viss grad av flexibilitet, beroende på vilken typ av nylon som används. Detta gör den lämplig för applikationer som kräver en balans mellan styvhet och flexibilitet.

6. Produktion med låg volym: Vakuumgjutning av silikonform är väl lämpad för att producera små till medelstora kvantiteter av nylondelar, särskilt när traditionella tillverkningsmetoder skulle vara kostnadsöverkomliga för körningar med låga volymer.

Nackdelarna med Silicon Mold Vacuum Casting Glasfiber Nylon är:

1.Ledetid: Produktionsprocessen, inklusive formskapande, härdning och gjutning, kan ta flera dagar att slutföra. Detta kanske inte är lämpligt för projekt med extremt snäva tidslinjer.

2. Mögelslitage: Silikonformar har en begränsad livslängd och kan slitas ut med tiden, särskilt när de används med hartser som har höga mekaniska egenskaper som nylon. Frekvent byte av mögel kan vara nödvändigt för stora produktionsserier.

3. Efterbearbetning krävs: Gjutna nylondelar kan kräva efterbearbetning, såsom trimning, slipning eller ytbehandling, för att uppnå önskat utseende och dimensionsnoggrannhet.

4. Materialkrympning: Nylonharts kan uppleva en viss krympning under härdningsprocessen, vilket kan kräva justeringar av formdesignen för att kompensera för dimensionsförändringar.

5. Begränsad materialåtervinning: Överskotts- eller avfallsmaterial som genereras under vakuumgjutning av silikonform med nylon är vanligtvis inte återvinningsbart för framtida användning.

6. Hygroskopisk natur: Nylon är hygroskopiskt, vilket innebär att det kan absorbera fukt från miljön över tid. Detta kan påverka dess mekaniska egenskaper om det inte hanteras och förvaras på rätt sätt.

POM

Teknik Silikonform Vakuumgjutningsmaterial

POM

Originalfärg Vit/Svart/Anpassad färg

Termisk deformation 70-80°C

Hårdhet 80D

Ytsituation Lätt injektionsmärken och repor

Utskriftsplattform Storlek 900*650*450mm

Böjmodul 2400-2500 1000 Mpa

Flexural styrka 10 Mpa Mpa

Draghållfasthet 60-70 MPa

Förlängning vid brott 10-12 %

Slaghållfasthet skårad Izod 17 KJ/m²

Tolerans Den lokala noggrannheten för produkten är mellan 0,3-0,5 mm~5 ‰, medan den totala noggrannheten är svår att kontrollera

efter processmontering, Insektskopparnötter, fysisk polering, målning, galvanisering, silkscreen, vattenöverföringstryck, beläggning

Väggtjocklek krävs 0,8 mm ovan, stora delar enligt 3D-ritningar.

Fördelarna med Silicon Mold Vacuum Casting POM är:

1. Utmärkta mekaniska egenskaper: POM uppvisar enastående mekaniska egenskaper, inklusive hög draghållfasthet, styvhet och slaghållfasthet. Det används ofta i applikationer som kräver robusta och hållbara komponenter.

2.Låg friktion: POM har en låg friktionskoefficient, vilket gör den idealisk för delar som involverar glidande eller roterande rörelser. Det används ofta i växlar, lager och andra komponenter där reducerad friktion är avgörande.

3. Dimensionsstabilitet: POM har utmärkt dimensionsstabilitet, vilket innebär att delar tillverkade av detta material bibehåller sin form och storlek även under temperaturvariationer och mekanisk påfrestning.

4. Kemikaliebeständighet: POM är resistent mot många kemikalier, inklusive lösningsmedel, oljor och bränslen, vilket gör den lämplig för applikationer där exponering för olika ämnen är ett problem.

5. Låg fuktabsorption: POM har låga fuktabsorberande egenskaper, vilket är fördelaktigt i applikationer där exponering för fukt eller fukt kan påverka prestandan.

6. Produktion med låg volym: Vakuumgjutning av silikonform är väl lämpad för produktion av små till medelstora kvantiteter av POM-delar, särskilt när traditionella tillverkningsmetoder skulle vara kostnadsöverkomliga för körningar med låga volymer.

Nackdelarna med Silicon Mold Vacuum Casting POM är:

1.Ledetid: Produktionsprocessen, inklusive formskapande, härdning och gjutning, kan ta flera dagar att slutföra. Detta kanske inte är lämpligt för projekt med extremt snäva tidslinjer.

2. Mögelslitage: Silikonformar har en begränsad livslängd och kan slitas ut med tiden, särskilt när de används med hartser som har höga mekaniska egenskaper som POM. Frekvent byte av mögel kan vara nödvändigt för stora produktionsserier.

3. Efterbearbetning krävs: Gjutna POM-delar kan kräva efterbearbetning, såsom trimning, slipning eller ytbehandling, för att uppnå önskat utseende och dimensionsnoggrannhet.

4. Materialkrympning: POM-harts kan uppleva en viss krympning under härdningsprocessen, vilket kan kräva justeringar av formdesignen för att kompensera för dimensionsförändringar.

5. Begränsad materialåtervinning: Överskotts- eller avfallsmaterial som genereras under vakuumgjutning av silikonform med POM är vanligtvis inte återvinningsbart för framtida användning.

6. Kostnad: Även om denna process kan vara kostnadseffektiv för lågvolymproduktion av POM-delar, kan den ha högre kostnader per enhet jämfört med traditionella tillverkningsmetoder som formsprutning för större produktionsserier.

Sammanfattningsvis erbjuder vakuumgjutning av silikonform med POM fördelarna med utmärkta mekaniska egenskaper, låg friktion och kemisk beständighet. Det kommer dock med begränsningar som ledtid, mögelslitage och behovet av efterbearbetning. Noggrant övervägande av projektkrav och material är viktigt när du väljer denna metod för 3D-utskriftsprojekt med POM.

Kisel

Teknik Silikonform Vakuumgjutningsmaterial

Silikon

Originalfärg Vit/Svart/Anpassad färg

Termisk deformation 50-70°C

Ytsituation Små injektionsmärken och repor

Utskriftsplattform Storlek 900*650*450 mm

Tolerans Produktens lokala noggrannhet är mellan 0,3-0,5 mm ~5 ‰, medan den totala noggrannheten är svår att kontrollera

Hårdhet: Shore 30A, 40A, 50A, 60A, 70A, 80A, 90A

Väggtjocklek krävs 0,8 mm ovanför, stora delar enligt 3D-ritningar.

Fördelarna med Silicon är:

1.Elastomeriska egenskaper : Silikongummi uppvisar utmärkta elastomera egenskaper, inklusive flexibilitet och spänst. Den är idealisk för att tillverka delar som behöver vara mjuka, böjliga och kunna återgå till sin ursprungliga form efter deformering.

2.Kemisk beständighet: Silikon är resistent mot många kemikalier, oljor och lösningsmedel, vilket gör det lämpligt för applikationer där exponering för olika ämnen är ett problem.

3. Lågvolymproduktion: Vakuumgjutning av silikonform är väl lämpad för att producera små till medelstora kvantiteter av flexibla silikondelar, särskilt när traditionella tillverkningsmetoder skulle vara kostnadsöverkomliga för körningar med låga volymer.

4. Anpassning: Silikonmaterial kan tonas, pigmenteras eller blandas för att uppnå olika färger eller uppfylla specifika estetiska krav.

Nackdelarna med Silicon är:

1.Ledetid: Produktionsprocessen, inklusive formskapande, härdning och gjutning, kan ta flera dagar att slutföra. Detta kanske inte är lämpligt för projekt med extremt snäva tidslinjer.

2. Mögelslitage: Silikonformar har en begränsad livslängd och kan slitas ut med tiden, särskilt när de används med hartser som har speciella tillsatser eller förstärkningar. Frekvent byte av mögel kan vara nödvändigt för stora produktionsserier.

3. Efterbearbetning krävs: Gjutna silikondelar kan kräva efterbearbetning, såsom trimning, slipning eller ytbehandling, för att uppnå önskat utseende och dimensionsnoggrannhet.

4. Materialkrympning: Silikonharts kan uppleva en viss krympning under härdningsprocessen, vilket kan kräva justeringar av formdesignen för att kompensera för dimensionsförändringar.

5. Kostnad: Även om denna process kan vara kostnadseffektiv för lågvolymproduktion av flexibla silikondelar, kan den ha högre kostnader per enhet jämfört med traditionella tillverkningsmetoder som formsprutning för större produktionsserier.

För flyg-, fordons- och motorcykelindustrin

För figurer, mode, wearables

För figurer, mode, wearables

Vanliga frågor om anpassad 3d-utskrift

F: Kan jag 3D-skriva ut anpassade eller personliga objekt?

S: Ja, 3D-utskrift är utmärkt för att skapa anpassade eller personliga föremål, från prototyper till unika presenter.

F: Vilket filformat krävs för 3D-utskrift?

S: Det vanligaste filformatet är STL , men tjänster kan också acceptera andra format, t.ex.: STP, obj

F: Hur kan jag skicka filerna till dig?

S: Du kan skicka oss dina krav via Aliexpress-chatt eller mail till jh-aliexpress@hotmail dot com.

F: Vilken teknik tillhandahåller du?

S: Vi tillhandahåller multiteknologier: SLA-, SLS-, SLM-, MJF- och DLP-tekniker, Silicon Mold Vacuuming Casting och CNC-bearbetning, Laser Cut-tjänster.

F: Vilka material kan du tillhandahålla?

A: Vi levererar flera material: Harts, Nylon, Nylon+glasfiber, Rödvax, Aluminium, Rostfritt stål, Titanlegering, Mässing, ABS, PP, PC, POM, Akryl, PVC...

F: Hur lång tid tar det ta till 3D-utskrift av ett objekt?

S: Utskriftstiden beror på storleken, komplexiteten och den valda utskriftshastigheten. Små föremål kan ta några timmar, medan stora och komplexa kan ta flera dagar.

F: Krävs efterbearbetning för 3D-utskrivna delar?

S: Det beror på önskad finish. Efterbearbetning, såsom slipning, målning eller montering, kan vara nödvändig för vissa applikationer.

F: Finns det storleksbegränsningar i 3D-utskriftstjänster?

S: Ja, varje 3D-skrivare har en specifik byggvolym, så det kan finnas begränsningar för storleken på objekt som kan skrivas ut.

F: Finns det några designöverväganden för 3D-utskrift?

S: Ja, design för 3D-utskrift involverar överväganden som stödstrukturer, skiktorientering och väggtjocklek för att säkerställa framgångsrik utskrift.

F: Vilka branscher använder 3D-utskriftstjänster?

S: 3D-utskrift används i ett brett spektrum av industrier, inklusive flyg, sjukvård, fordon, arkitektur och konsumentvaror.